30.000 BMWs später: Arbeitszeugnis für den Humanoid Figure 02

Figure 02 geht nach 30.000 BMWs in Rente. Der Einsatz liefert Daten für die nächste Robotergeneration. Was das für Fabriken bedeutet.

Nach 11 Monaten Arbeit im BMW-Werk Spartanburg ist für den humanoiden Roboter Figure 02 Feierabend. Nun wird der Einsatz ausgewertet.

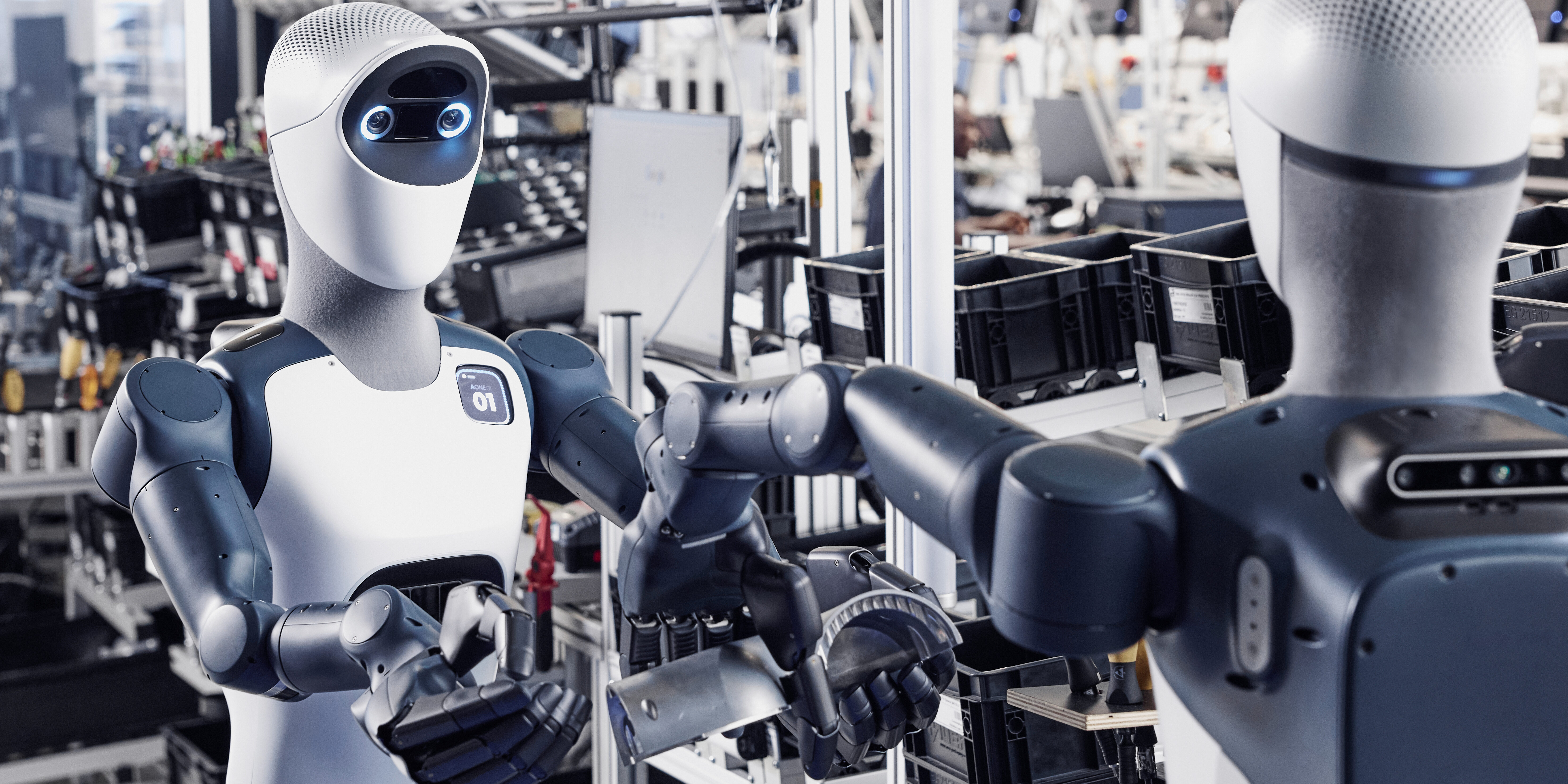

Foto: BMW Group

Elf Monate lang arbeitete der humanoide Roboter Figure 02 im BMW-Werk Spartanburg in den USA. Er lud Bleche, marschierte durch die Hallen und hielt 10-Stunden-Schichten durch – fünf Tage die Woche. Jetzt endet der Einsatz. Die Roboter kehren zu Figure AI nach Kalifornien zurück. Das Unternehmen zieht Bilanz und kündigt gleichzeitig an, wie die nächste Generation aussehen soll.

Inhaltsverzeichnis

- Warum BMW humanoide Roboter testete

- Ein Roboter arbeitet 10 Stunden pro Tag und liefert Teile im Sekundentakt

- Diese Kennzahlen hinterlässt Figure 02 nach elf Monaten

- Schwachstellen, die niemand vorher offen diskutierte

- Wie die Probleme die neue Generation Figure 03 beeinflussen

- Was der Einsatz für die Fabrikautomatisierung bedeutet

- Was kommt nach Figure 02?

Warum BMW humanoide Roboter testete

BMW sucht seit Jahren nach Wegen, monoton belastende Aufgaben in der Produktion zu automatisieren. Ein typisches Beispiel ist das Beladen von Schweißvorrichtungen. Mitarbeitende heben Bleche aus Regalen oder Boxen und legen sie so ab, dass stationäre Roboter sie greifen können. Die Arbeit ist körperlich fordernd, der Ablauf muss präzise sitzen.

Figure AI wollte zeigen, dass ein humanoider Roboter diese Schritte übernehmen kann. Das Pilotprojekt in Spartanburg war die erste Gelegenheit, den zweibeinigen Figure 02 im realen industriellen Umfeld über Monate zu testen. „Einsatz in der realen Welt“, nannte CEO Brett Adcock den Versuch.

Dass es mehr war als eine Testhalle, sieht man auf den Bildern, die Figure AI veröffentlichte: verkratzte Außenhüllen, Schmutz auf Gelenken, Abrieb an den Unterarmen. Keine Hochglanz-Demo, sondern Alltag in der Produktion.

Hier wird Ihnen ein externer Inhalt von X (vormals twitter.com) angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Excited to share our F.02 robots have contributed to the production of 30,000 cars at BMW

Today we’re sharing our learnings from an 11-month real world deployment as the F.02 fleet retires pic.twitter.com/rfWvb9PZzl

— Figure (@Figure_robot) November 19, 2025

Ein Roboter arbeitet 10 Stunden pro Tag und liefert Teile im Sekundentakt

Die Anforderungen waren für den Robotereinsatz bei BMW waren klar definiert:

- Blechteile aus Behältern heben

- auf eine Schweißvorrichtung setzen

- dabei die 5-Millimeter-Toleranz einhalten

- den gesamten Zyklus in 84 Sekunden abschließen

Davon entfielen 37 Sekunden auf die reine Ladezeit. Die restliche Zeit benötigte der Roboter, um zwischen seinen Aufgaben zu wechseln, Türen zu öffnen oder Positionen anzulaufen.

Laut Figure AI erreichte der Roboter eine Platzierungsgenauigkeit von über 99 %. Das Unternehmen nennt keine Anzahl der Fehleinsätze pro Schicht, betont aber, dass das Ziel bei null Eingriffen lag. Aus den veröffentlichten Daten geht hervor, dass der humanoide Roboter die Aufgabe über den Zeitraum stabil erfüllte.

Über 1250 Stunden arbeitete ein einzelner Figure 02 im Einsatz. Die Schätzung von über 300 km Wegstrecke zeigt, wie weit der Roboter innerhalb der Halle zurücklegte. Das entspricht mehreren Tausend Schritten pro Tag – auf industrietauglichen Böden, zwischen Vorrichtungen und Maschinen.

Diese Kennzahlen hinterlässt Figure 02 nach elf Monaten

Leistungsdaten aus dem Einsatz:

- 10-Stunden-Schichten, Montag bis Freitag

- mehr als 90.000 geladene Blechteile

- über 1.250 Betriebsstunden

- rund 1,2 Millionen Bewegungen

- Beitrag zur Produktion von über 30.000 BMW X3

Damit ist Figure 02 einer der ersten humanoiden Roboter weltweit, der in einer aktiven Automobilproduktion über Monate hinweg Aufgaben erledigt hat, die nicht speziell für Roboter optimiert wurden.

Die Arbeit im BWM-Werk war für Figure 02 ein echter Knochenjob und hinterließ Spuren.

Foto: BMW Group

Schwachstellen, die niemand vorher offen diskutierte

Dass ein Humanoid Blechteile setzt, ist eine Herausforderung. Doch die eigentliche Schwachstelle zeigte sich an anderer Stelle: dem Unterarm.

Laut Figure AI war er der anfälligste Teil des Systems. Gründe:

- drei Freiheitsgrade auf engem Raum

- Wärmemanagement im Dauerbetrieb

- empfindliche Verkabelung und Mikrocontroller

Der Unterarm von Figure 02 nutzte eine Leiterplatte zur Verteilung der Signale. Durch die ständigen Bewegungen stießen Mikrocontroller und Kabel an Grenzen. Das Unternehmen spricht diese Punkte ungewöhnlich transparent an – ein Hinweis, dass humanoide Robotik im industriellen Einsatz noch viele Entwicklungszyklen braucht.

Wie die Probleme die neue Generation Figure 03 beeinflussen

Die Erfahrungen aus Spartanburg fließen direkt in das Nachfolgemodell ein. Bei Figure 03 entfällt die Verteilerplatine vollständig. Die Motorsteuerungen im Handgelenk sprechen künftig direkt mit dem Hauptcomputer. Das reduziert Komplexität und vereinfacht das thermische Design.

Die verkabelten Komponenten im Unterarm, der größte Schwachpunkt von Figure 02, sollen im neuen Modell deutlich robuster ausfallen. „Figure 02 hat uns frühzeitig gezeigt, was für die Auslieferung erforderlich ist“, heißt es aus dem.

Die Ausmusterung markiert den Übergang vom Experiment zum skalierbaren Produkt – zumindest nach Darstellung des Unternehmens. Die Roboter kehren nun zurück, um zerlegt, vermessen und technisch ausgewertet zu werden.

Was der Einsatz für die Fabrikautomatisierung bedeutet

Humanoide sollen Lücken in der Industrie schließen: Aufgaben, die sich wegen wechselnder Positionen, enger Umgebungen oder kleiner Stückzahlen nicht wirtschaftlich automatisieren lassen. Klassische Roboterarme sind für viele dieser Schritte optimiert, aber eben nicht für alles.

Der Fall BMW zeigt, was derzeit möglich ist:

- humanoide Roboter können monotone körperliche Arbeit über Monate hinweg leisten

- die Genauigkeit reicht für einfache Pick-and-Place-Aufgaben

- die Ausfallwahrscheinlichkeit lässt sich technisch begrenzen

Er zeigt aber auch, wo Grenzen bleiben:

- hohe mechanische Belastung auf Bauteilen in Menschgröße

- empfindliche Elektronik in dynamisch beanspruchten Gelenken

- komplexe Bewegungskontrolle unter wechselnden Bedingungen

Aus Sicht von BMW war der Testlauf ein Baustein, um besser zu verstehen, in welchen Bereichen humanoide Systeme Mehrwert bringen könnten. Für Figure AI war es der Härtetest, um die neue Generation robuster aufzubauen.

Was kommt nach Figure 02?

Der Nachfolger Figure 03 soll nicht nur länger laufen, sondern auch zusätzliche Aufgabenfelder übernehmen. Laut Unternehmen reicht die Spanne von Materialtransport bis hin zu mehrstufigen Montageaufgaben.

Ob der neue Roboter erneut in Spartanburg arbeitet, bleibt offen. BMW äußert sich offiziell nicht zu konkreten Plänen. In der Branche gilt das Werk jedoch als möglicher Standort für weitere Pilotprojekte. Die Messlatte liegt nun höher: ein humanoider Roboter, der nicht nur Monate, sondern Jahre zuverlässig arbeitet.

Ein Beitrag von: