Roboter sprühen Laufschuh aus einem einzigen Faden

Ein Faden, ein Roboter und dazu additive Fertigung. ABB und die Sportmarke On sprühen Laufschuhe in nur drei Minuten.

On fertigt mit ABB-Robotern Laufschuhe aus einem 1,5 km langen Polymerfaden. Die LightSpray-Technologie reduziert Emissionen um 75 % und spart Material.

Foto: On

Die Fertigung von Laufschuhen hat sich seit Jahrzehnten kaum verändert. Stoffbahnen zuschneiden, Teile vernähen oder verkleben, mit der Sohle verbinden – so entstehen Schuhe auch heute noch. Oft mit vielen Handgriffen, manchmal unterstützt von Maschinen. Das Ergebnis: Obermaterialien aus bis zu 30 Einzelteilen.

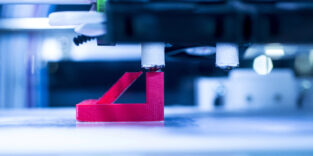

Das Schweizer Unternehmen On hat diesen Ablauf infrage gestellt. Mit der sogenannten LightSpray-Technologie baut On das Obermaterial eines Schuhs direkt in 3D auf. Kein Zuschnitt, keine Kleber, kein Nähen. Stattdessen sprühen ABB-Roboter einen 1,5 km langen Polymerfaden Schicht für Schicht auf einen Leisten.

Inhaltsverzeichnis

So funktioniert die Herstellung

„Wir bauen den Oberschuh direkt in 3D auf, aus einem einzigen, 1,5 Kilometer langen Polymerfaden“, sagt Marie Georgarakis, bei On verantwortlich für die Schnittstelle zwischen Produktion und neuen Entwicklungen.

Das Material ist ein thermoplastisches Polymer. Es wird geschmolzen und durch Luftdruck als feine Helix – also eine spiralförmige Struktur – auf den Leisten aufgebracht. Die Dichte der Spiralen variiert je nach Stelle: Im Fersenbereich dichter für mehr Halt, am Vorderfuß lockerer für Beweglichkeit und Belüftung.

Das Obermaterial wiegt nur 30 Gramm. Statt Ober- und Mittelsohle mit Kleber zu verbinden, werden beide verschmolzen. „Der ABB-Roboter bewegt dabei den Leisten unter dem Sprühkopf entlang der funktionalen Trajektorie, die wir zuvor mittels computergestützten Designs entwerfen“, erklärt Georgarakis.

Material sparen, Emissionen senken

Der neue Prozess spart nicht nur Arbeitsschritte, sondern auch Ressourcen. On beziffert die Reduktion der CO₂-Emissionen im Vergleich zu herkömmlichen Schuhen auf 75 %. Auch der Materialeinsatz sinkt spürbar.

Der fertige Schuh heißt Cloudboom Strike LS und bringt inklusive Sohle nur 170 Gramm auf die Waage. Er kommt ohne Nähte, Schnürung oder separate Zunge aus. Haltbarkeit und Lebensdauer sollen mit klassischen Wettkampfschuhen vergleichbar sein.

Profis wie Hellen Obiri haben damit bereits Marathons gewonnen – darunter den Boston Marathon 2024. Mittlerweile ist das Modell auch für ambitionierte Hobbyläufer*innen in kleiner Stückzahl erhältlich.

ABB-Roboter in der LightSpray-Factory

In Zürich betreibt On die erste LightSpray-Factory. Dort arbeiten sechs ABB-Roboter vom Typ IRB 1200. Vier Roboter sprühen das Obermaterial, zwei übernehmen das Bedrucken. Denn die Schuhe sollen nicht nur halten, sondern auch nach On aussehen.

Die IRB-1200-Roboter sind für Präzision gebaut. Ihre Wiederholgenauigkeit liegt bei +/- 0,02 Millimetern. So können sie nicht nur die Spiralen des Fadens exakt auftragen, sondern auch Logos und Designs per Tintenstrahldruck aufbringen.

Die Produktion ist flexibel: 21 verschiedene Schuhgrößen entstehen in derselben Linie. Mehrmals am Tag können die Roboter die Größe wechseln, ohne Umbauten an der Anlage.

Vom Messe-Gag zum Produktionsstandard

Die Idee für LightSpray entstand 2020. Ein Designer sprühte damals auf einer Messe in Mailand mit einer Heißklebepistole einen Schuh. Das weckte Neugier bei On. Der Designer Johannes Voelchert wurde nach Zürich eingeladen und entwickelte dort einen ersten Prototyp mit Roboterarm.

Die Pilotanlage hatte noch Schwächen, doch On erkannte das Potenzial. Das Unternehmen baute ein Team aus Automatisierungsexperten und Materialingenieuren auf. Mit ABB-Software wie RobotStudio und Integratoren wie Desma (Sprühverfahren) und Cyan Tec (Bedrucken) entstand schließlich eine serienreife Fabrik.

Technik trifft auf Kunst

Im September 2025 zeigt On seine Technologie erstmals in Deutschland. Im Kraftwerk Berlin können Besucherinnen und Besucher vom 19. bis 21. Septemeber live erleben, wie ABB-Roboter das Obermaterial in nur drei Minuten sprühen.

Begleitet wird die Vorführung von einem interdisziplinären Programm aus Design, Musik und Kunst. Der Künstler Boris Acket hat eigens die Installation „Architecting Lightness“ entwickelt.

Ein halbtransparentes Textil bewegt sich durch unsichtbare Luftströme, ähnlich wie der Polymerfaden in der Fertigung. „Unsichtbare Strömungen und subtile Turbulenzen offenbaren sich durch ultraleichte, im Raum schwebende Stoffe und machen das Unsichtbare für einen Moment sichtbar“, beschreibt Acket seine Arbeit.

Schweizer Kooperation

Warum setzt On dabei auf ABB? Georgarakis liefert eine klare Antwort: „Als es darum ging, diese Fertigungsidee mit Robotern im industriellen Maßstab umzusetzen, hatte On bald ABB im Visier: aufgrund der Reputation ihrer Roboter, deren hoher Präzision, der effizienten Programmierung, der weltweiten Verfügbarkeit – und durchaus auch, weil wir als Schweizer Unternehmen gerne mit einem Konzern mit Schweizer Wurzeln zusammenarbeiten.“

Ein Beitrag von: