Neues 3D-Verfahren lässt Metalle im Gel wachsen

EPFL entwickelt 3D-Druck mit Hydrogel: Metalle wachsen im Gel, weniger Schrumpfung, höhere Dichte, feine Strukturen.

Neues 3D-Druckverfahren „züchtet“ dichte Metalle und Keramiken – ideal für Sensoren, Medizin und Energie.

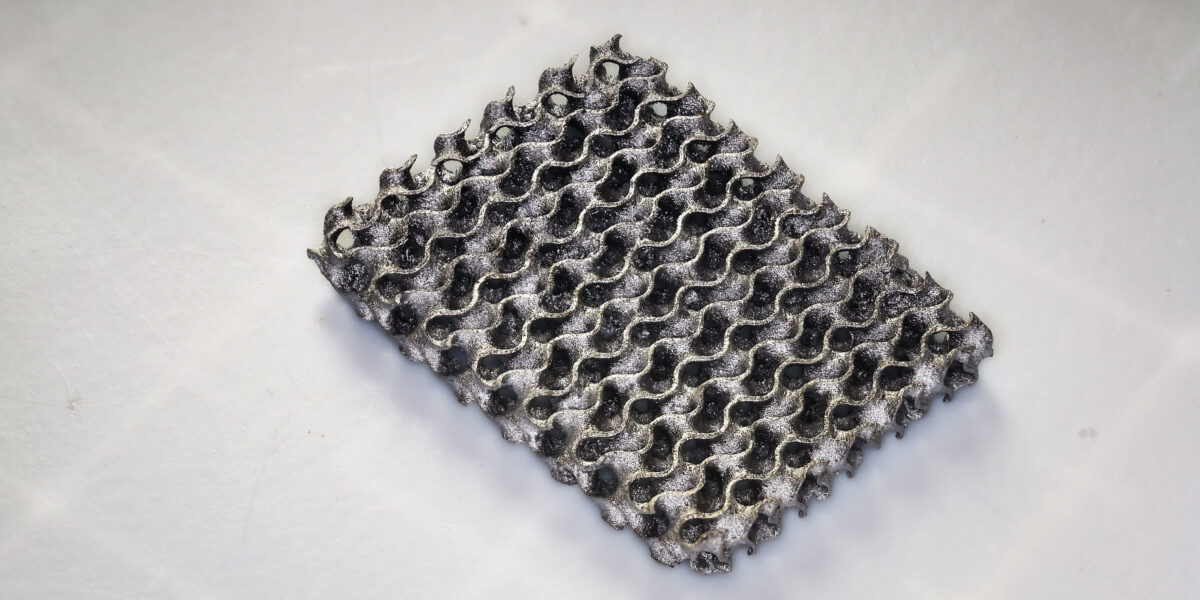

Foto: ALCHEMY EPFL Creative Commons BY-SA 4.0 (DE)

Forschende der Eidgenössischen Technischen Hochschule Lausanne (EPFL) haben ein 3D-Druckverfahren entwickelt, das Materialien nicht einfach druckt – sondern sie regelrecht „heranwachsen“ lässt. Die Methode basiert auf einem wasserbasierten Hydrogel, das als Grundgerüst dient. Dieses Gel wird zunächst in die gewünschte Form gebracht und danach mit Metallsalzen durchtränkt. Innerhalb des Gels entstehen winzige Metallpartikel, die die Struktur Schritt für Schritt verdichten.

Am Ende wird das Gel in einem Erhitzungsschritt ausgebrannt – übrig bleibt ein Objekt aus Metall oder Keramik, das exakt die Form des ursprünglichen 3D-Druckteils besitzt, aber deutlich dichter und fester ist. Die Forschenden nennen diesen Ansatz „Infusion-Präzipitation“.

Wie das Team in Advanced Materials schreibt, „ermöglicht diese Methode die Herstellung dichter, architektonischer Keramiken und Metalle mit minimalem Schrumpfverhalten“.

Inhaltsverzeichnis

Warum klassische 3D-Druckverfahren an Grenzen stoßen

Die sogenannte Vat-Photopolymerisation (VP) gehört zu den präzisesten 3D-Drucktechniken. Dabei wird ein flüssiges, lichtempfindliches Harz Schicht für Schicht mit einem Laser oder UV-Licht ausgehärtet. Das Verfahren ist perfekt für Polymere – also Kunststoffe –, doch bei Metallen und Keramiken stößt es an Grenzen.

„Die meisten dieser Materialien neigen dazu, porös zu sein, was ihre Festigkeit deutlich verringert“, erklärt Daryl Yee, Leiter des Labors für Materialchemie und Fertigung an der EPFL. Außerdem schrumpfen sie stark beim Brennen – teilweise um bis zu 90 %. Dadurch verziehen sich die gedruckten Strukturen, was sie für präzise Anwendungen ungeeignet macht.

So funktioniert die „Infusion-Präzipitation“

Das EPFL-Team wählt einen völlig anderen Ansatz. Anstatt Metallpulver direkt in das Harz einzumischen, drucken die Forschenden zunächst ein neutrales Hydrogel – ein wasserhaltiges, schwammartiges Polymer. Danach durchläuft das Gel mehrere „Wachstumszyklen“.

In jedem Zyklus wird es mit einer Lösung aus Metallsalzen infundiert, anschließend wandeln chemische Reaktionen die gelösten Ionen in fein verteilte Nanopartikel um. Mit jeder Wiederholung steigt der Metallanteil. Nach fünf bis zehn solcher Zyklen enthält das Gel eine hohe Konzentration an Metall oder Keramik.

Yee beschreibt das Prinzip so: „Unsere Arbeit zeigt ein neues Paradigma im 3D-Druck – eines, bei dem die Auswahl des Materials nach dem Drucken stattfindet, nicht davor.“

Das bedeutet: Aus einem einzigen Hydrogel-Gerüst können ganz unterschiedliche Materialien entstehen – je nachdem, mit welchen Metallsalzen es behandelt wird.

Weniger Schrumpfung, mehr Dichte

Der Erfolg zeigt sich in den Zahlen: Während konventionelle Verfahren beim Umwandeln von Polymeren in Metalle oder Keramiken um 60-90 % schrumpfen, verringert sich das Volumen der neuen EPFL-Proben nur um etwa 20-40 %. Gleichzeitig steigt die Dichte deutlich an – ein Zeichen dafür, dass kaum Poren zurückbleiben.

Yee betont: „Die reine Schrumpfung sagt wenig aus, wenn die Dichte niedrig ist. Entscheidend ist, dass wir beides verbessern konnten – hohe Dichte bei geringer Schrumpfung.“

Das Team fertigte unter anderem sogenannte Gyroide aus Eisen, Kupfer und Silber – komplexe mathematische Strukturen mit gewundenen Kanälen und feinen Wänden. Diese 3D-Gitter hielten im Belastungstest bis zu 20-mal mehr Druck aus als Vergleichsproben aus älteren Verfahren.

Doktorand Yiming Ji fasst die Ergebnisse zusammen: „Unsere Materialien konnten einem 20-mal höheren Druck standhalten und schrumpften dabei nur um 20 %, statt wie üblich um 60 bis 90 %.“

Maßhaltig, skalierbar – und nicht nur Gitter

Die Forschenden konnten zeigen, dass ihr Verfahren auch bei größeren Objekten funktioniert. Gyroide aus Eisen mit rund einem Zentimeter Größe blieben nach dem Brennen formstabil. Selbst filigrane Bauteile wie Zahnräder oder Stents behielten ihre Form – ein entscheidender Vorteil, da gerade dünnwandige Strukturen bei herkömmlichen Verfahren leicht verzogen werden.

Röntgenmikroskopische Aufnahmen belegen zudem eine hohe Maßhaltigkeit: Die Abweichungen von der geplanten Form lagen im Bereich weniger Dutzend Mikrometer – deutlich besser als bei bisherigen Techniken.

Wo das Verfahren den Unterschied macht

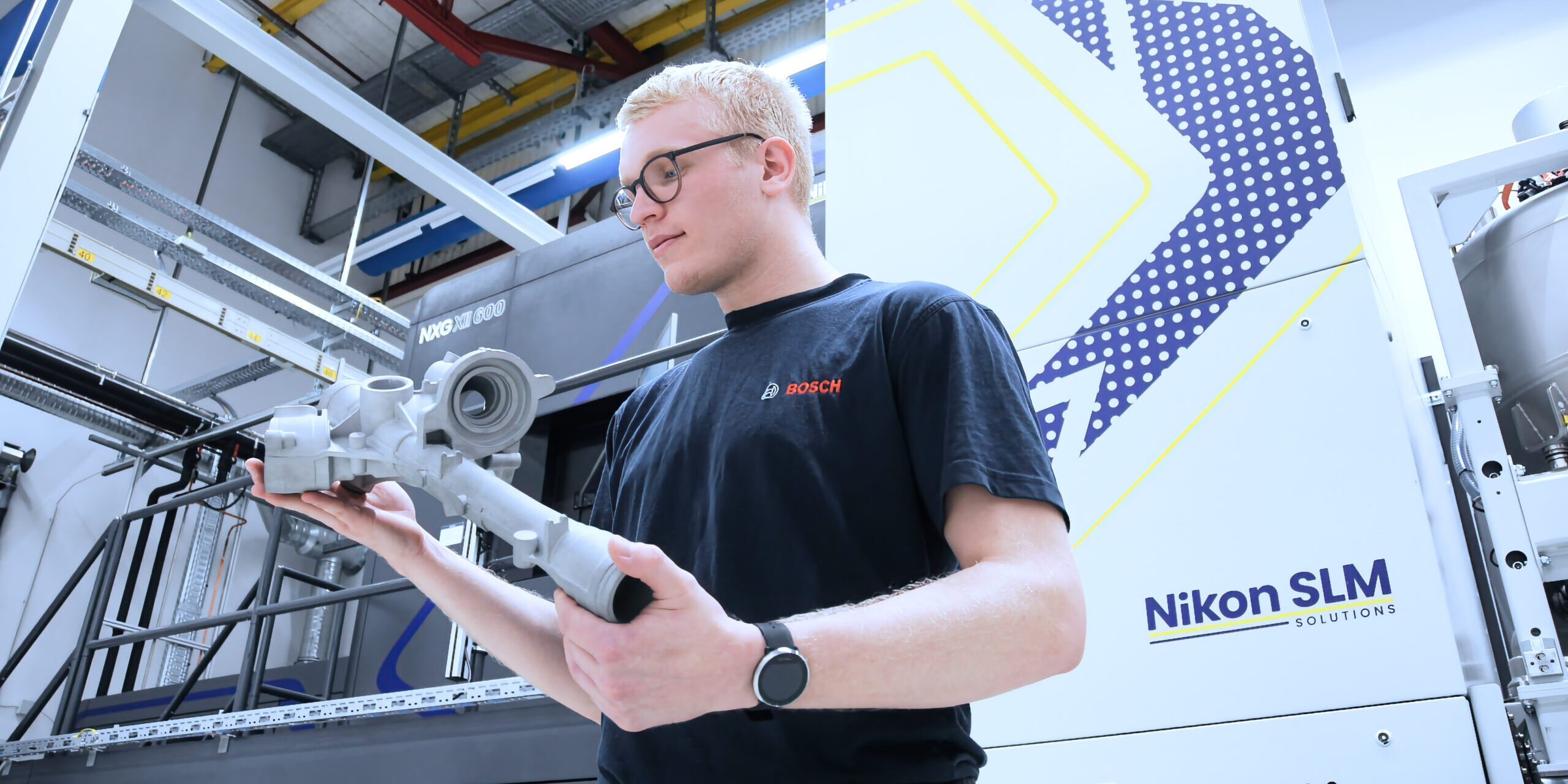

In der additiven Fertigung werden Metalle meist mit Lasern geschmolzen – das sogenannte selektive Laserschmelzen (SLS). Diese Technik ist bewährt, funktioniert aber schlecht bei sehr feinen Strukturen unterhalb von 300 Mikrometern. Zudem reflektieren Metalle wie Kupfer oder Silber das Laserlicht stark, was den Prozess stört.

Das Hydrogel-Verfahren umgeht diese Hürde: Da die Form schon vor dem Metallwachstum feststeht, spielt die Lichtabsorption keine Rolle. So konnten die Forschenden sogar feine Silber-Gyroide mit nur 30 Mikrometern Wandstärke herstellen.

In der Studie heißt es: „Unser Verfahren ist robuster und besser skalierbar als bisherige Ansätze.“ Besonders interessant sei, dass es sich nicht nur auf Metalle, sondern auch auf komplexe Keramiken wie Strontiumhexaferrit übertragen lässt – ein Material mit magnetischen Eigenschaften, das in Sensoren und Mikromotoren verwendet wird.

Anwendungen von Medizin bis Energie

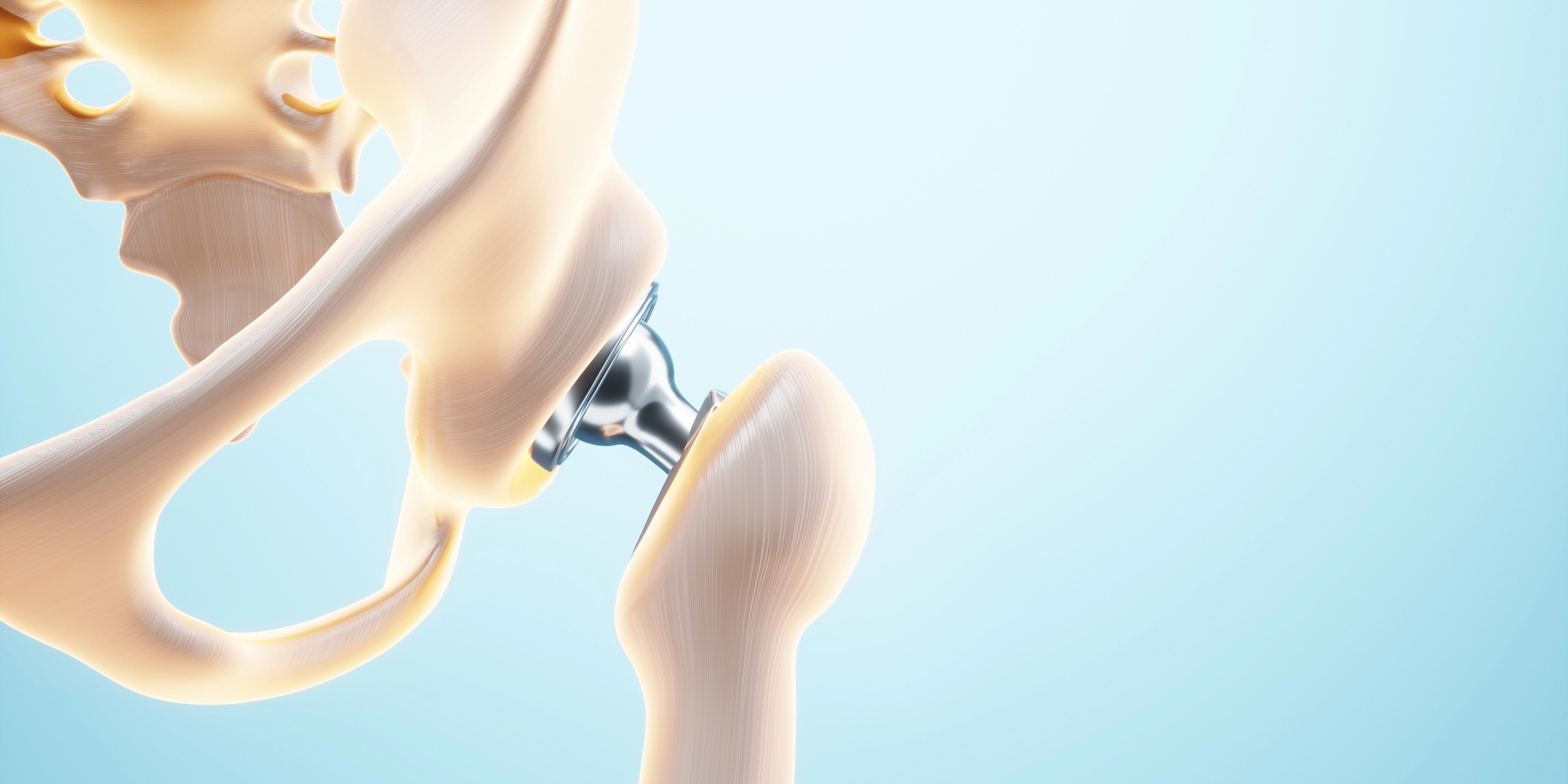

Die Forschenden sehen viele Einsatzmöglichkeiten für ihr Verfahren. Überall dort, wo leichte, stabile und komplexe 3D-Strukturen gefragt sind – etwa in Sensoren, biomedizinischen Implantaten oder Energiesystemen – kann die Methode Vorteile bieten.

Beispielsweise lassen sich damit poröse Metallkatalysatoren mit großer Oberfläche drucken, die chemische Energie effizient in Strom umwandeln. Auch feine, wärmeleitfähige Strukturen für Kühlsysteme sind denkbar.

Yee und sein Team arbeiten bereits daran, das Verfahren zu beschleunigen. Denn die wiederholten Infusionszyklen dauern im Vergleich zu herkömmlichen Methoden länger. „Wir entwickeln derzeit ein automatisiertes System mit Robotern, um die Gesamtverarbeitungszeit deutlich zu verkürzen“, sagt er.

Ein Beitrag von: