MIT-Forscher drucken kompletten Elektromotor in einem Rutsch

MIT-Forschende drucken einen funktionsfähigen Linearmotor in 3 Stunden – mit Multimaterial-3D-Druck und nur einem Nachbearbeitungsschritt.

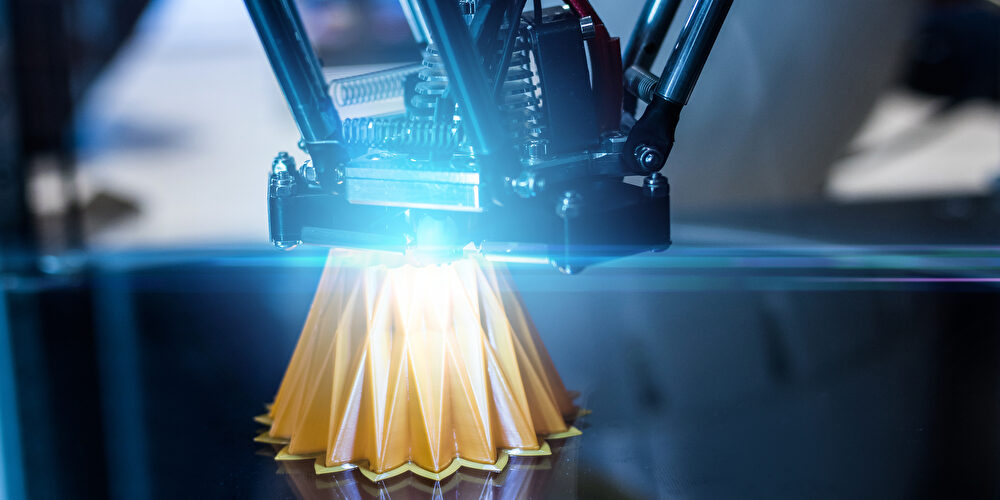

Forscher des MIT haben eine 3D-Druckplattform entwickelt, die mehrere Funktionsmaterialien nutzen kann, um komplexe elektronische Geräte wie einen elektrischen Linearmotor innerhalb weniger Stunden vollständig zu drucken.

Foto: Courtesy of the researchers, Creative Commons Lizenz CC BY-NC-ND 3.0

Ein defekter Elektromotor kann eine Fertigungslinie ausbremsen. Ersatzteile sind oft nicht sofort verfügbar. Lieferzeiten und Transportwege kosten Zeit und Geld. Genau hier setzt eine Forschungsgruppe am Massachusetts Institute of Technology an. Am Microsystems Technology Laboratory (MTL) haben Forschende eine Multimaterial-3D-Druckplattform entwickelt, die elektrische Maschinen in einem einzigen Fertigungsschritt herstellen kann.

Ihr Demonstrator: ein vollständig 3D-gedruckter elektrischer Linearmotor. Produktionszeit: rund drei Stunden.

Inhaltsverzeichnis

Drucken statt montieren

Elektrische Maschinen bestehen aus unterschiedlichen Funktionsmaterialien. Leitfähige Strukturen transportieren Strom. Magnetische Werkstoffe erzeugen das notwendige Magnetfeld. Isolierende Materialien trennen elektrische Potenziale voneinander. In der klassischen Fertigung werden diese Komponenten separat produziert und anschließend montiert.

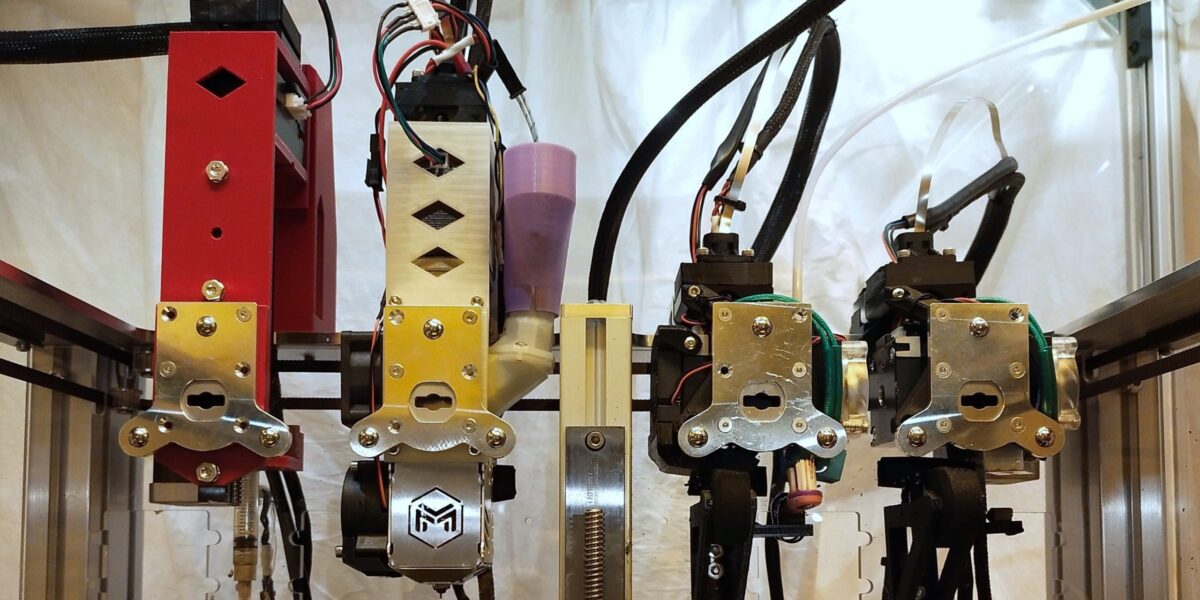

Die MIT-Gruppe verfolgt einen anderen Ansatz. Sie kombiniert mehrere Materialien direkt während des Druckprozesses. Das System arbeitet mit vier Extrusionswerkzeugen. Jedes Werkzeug verarbeitet eine andere Materialform, etwa Filamente, Pellets oder leitfähige Tinten. Der Drucker wechselt automatisiert zwischen den Extrudern und baut das Bauteil Schicht für Schicht auf.

„Es gab erhebliche technische Herausforderungen. Wir mussten herausfinden, wie wir viele verschiedene Ausprägungen derselben Druckmethode – die Extrusion – nahtlos in einer Plattform vereinen können“, sagt Luis Fernando Velásquez-García, leitender Wissenschaftler am MTL und Hauptautor der Studie, die in Virtual and Physical Prototyping erschienen ist.

Vier Materialien, ein Prozess

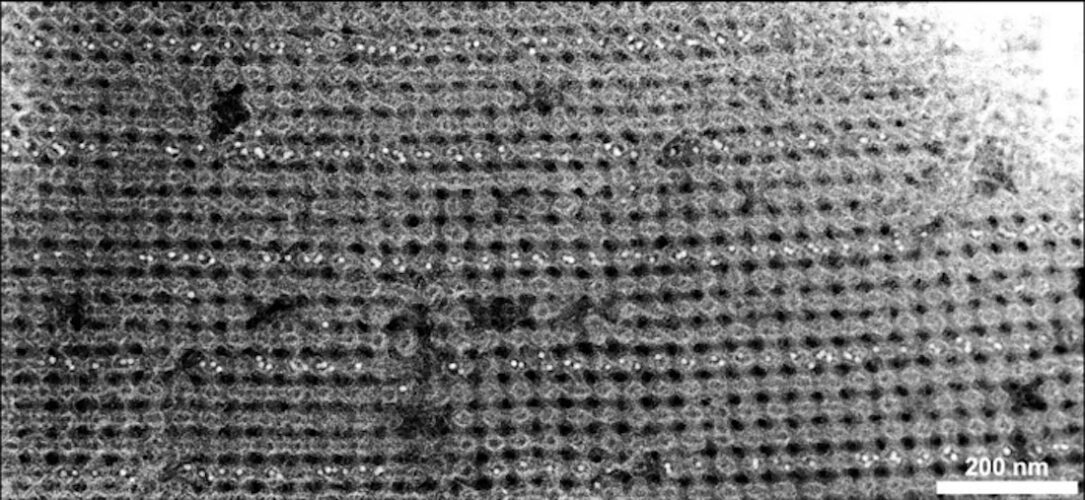

Die größte Hürde lag in den unterschiedlichen Anforderungen der Werkstoffe. Elektrisch leitfähige Materialien liegen häufig als Tinten vor. Sie müssen schonend aushärten. Zu viel Wärme oder UV-Licht würde angrenzende dielektrische Schichten schädigen. Klassische Extruder arbeiten dagegen mit beheizten Düsen und schmelzen feste Kunststoffe auf.

Die Forschenden rüsteten deshalb einen bestehenden 3D-Drucker um. Sie integrierten spezialisierte Extruder, die jeweils auf das Material abgestimmt sind. Sensoren überwachen die Position der Werkzeuge. Ein neu entwickeltes Steuerungssystem sorgt dafür, dass jede Düse präzise ausgerichtet bleibt. Schon geringe Versätze können die elektromagnetische Performance deutlich verschlechtern.

Das Ergebnis ist eine Plattform, die leitfähige, magnetische und isolierende Materialien in einem durchgängigen Prozess verarbeitet.

Ein Linearmotor aus dem Drucker

Als Demonstrator wählte das Team einen Linearmotor. Anders als klassische Elektromotoren erzeugt er keine Drehbewegung, sondern eine lineare Bewegung. Solche Antriebe finden Sie etwa in Pick-and-Place-Robotern, optischen Justiersystemen oder Förderanlagen.

Der Druck dauerte rund drei Stunden. Nach dem Druck mussten die Forschenden lediglich die hartmagnetischen Bereiche magnetisieren. Dieser Schritt aktiviert das Magnetfeld und macht den Motor einsatzbereit.

Nach Angaben des Teams liegen die reinen Materialkosten bei etwa 0,50 US-Dollar pro Motor. In Tests erzeugte das Bauteil eine deutlich höhere Antriebskraft als vergleichbare Linearmotoren, die auf komplexeren mechanischen oder hydraulischen Verstärkungsprinzipien beruhen.

„Das ist eine großartige Leistung, aber es ist erst der Anfang. Wir haben die Möglichkeit, die Art und Weise, wie Dinge hergestellt werden, grundlegend zu verändern, indem wir Hardware vor Ort in einem Schritt herstellen, anstatt uns auf eine globale Lieferkette zu verlassen. Mit dieser Demonstration haben wir gezeigt, dass dies machbar ist“, sagt Velásquez-García.

Produktion vor Ort statt globale Lieferkette

Die Vorteile der Fertigungsmethode liegen auf der Hand. Wenn sich elektrische Maschinen direkt vor Ort fertigen lassen, sinkt die Abhängigkeit von spezialisierten Fertigungszentren. Ersatzteile könnten in Fabrikhallen, Werkstätten oder sogar in abgelegenen Regionen produziert werden.

Langfristig sehen die Forschenden Anwendungen in Robotik, Fahrzeugtechnik oder Medizintechnik. Denkbar sind individuell angepasste Aktoren oder Sensoren, die direkt aus digitalen Konstruktionsdaten entstehen. Der Materialeinsatz ließe sich dabei gezielt steuern, was Abfall reduziert.

Ein Beitrag von: