Digitaler Zwilling für die vorausschauende Instandhaltung

Eine rot leuchtende Lampe an einer stillstehenden Maschine – für Produktionen eine stressige Situation. Die Bestimmung des optimalen Zeitpunkts für die Maschineninstandhaltung zählt nach wie vor zu den großen Herausforderungen der Wirtschaft. Noch immer reagieren die meisten Industrieunternehmen erst auf auftretende Ausfälle, wenn Maschinen und Anlagen bereits stillstehen (so genannte reaktive Instandhaltung) oder führen die Instandhaltung in geplanten Zeitintervallen durch (präventive Instandhaltung). Jedoch führt dies entweder zu kurzfristigen Produktionsausfällen oder teils zu einer Verschwendung von Maschinenarbeitsstunden und Material, weil Komponenten vorzeitig ausgetauscht werden. Zwar gewinnen datengetriebene Modelle von Produktionssystemen hierbei zunehmend an Bedeutung, doch da diese nur Trends anhand vergangener Ereignisse extrapolieren, fehlt es an Daten zu Ausfallszenarien, die bis dato nicht aufgetreten sind.

Bild 2. Im Immersive Participation Lab des Fraunhofer IAO lassen sich virtuelle 3D-Modelle maßstabsgetreu darstellen.

Foto: Fraunhofer IAO, Ludmilla Parsyak

Ein vielversprechender Lösungsansatz für eine vorausschauende Instandhaltung (Predictive Maintenance) ist das Simulieren derartiger Ausfallszenarien mittels physikbasierter Modellierung und das Anreichern der datengetriebenen Vorhersagemodelle mit den generierten Simulationsdaten. Dies wird mithilfe eines Digitalen Zwillings des Produktionssystems möglich, anhand dessen sich prädiktive Aussagen wie beispielsweise die Restnutzungsdauer (Remaining Useful Life – RUL) von Maschinenkomponenten treffen lassen.

Bild 1. Ein Digitaler Zwilling kann unterschiedliche Abstraktionsgrade eines Produkts oder Prozesses abbilden.

Foto: Fraunhofer IAO

Mehr Stabilität und Planungssicherheit für Unternehmen

Im Rahmen des EU-Projekts „Z-BRE4K“ haben die Teammitglieder von „Digital Engineering“ des Fraunhofer-Instituts für Arbeitswirtschaft und Organisation IAO und kooperierenden IAT der Universität Stuttgart, gemeinsam mit 17 Partnern aus 9 europäischen Ländern Konzepte sowie Lösungen zur Datenerfassung, -verarbeitung und -analyse auf der Grundlage Digitaler Zwillinge erarbeitet. Ziel des dreijährigen Projekts war es, Produktionssysteme durch eine vorausschauende Instandhaltung zu optimieren, um Kosten zu sparen und die Produktivität der Unternehmen zu steigern. Störanfälligkeit und Unsicherheiten hinsichtlich der Planbarkeit von Ressourcen und Kapazitäten werden durch Abhängigkeiten von Lieferanten und ungeplanten Engpässen gerade in Krisen noch verschärft. Das wurde in den vergangenen Jahren deutlich. Mit einem intelligenten Management der Ressourcen und Kapazitäten können Unternehmen auch ihre Resilienz verbessern, da sie mehr Stabilität und Planungssicherheit gewinnen. Genau das macht ein Digitaler Zwilling für die vorausschauende Instandhaltung möglich.

International erprobte Lösungen für verschiedene Produktionsumgebungen

Die Forschenden verstehen einen Digitalen Zwilling als digitale Repräsentation eines realen Produkts (zum Beispiel einer Maschine) oder Prozesses inklusive aller für den jeweiligen Anwendungsfall relevanten Daten und Informationen über den gesamten Lebenszyklus hinweg. Das zugrundeliegende digitale Modell des Realobjekts wird fortlaufend durch Betriebsdaten, Verhaltensanalysen und Simulationen angereichert. Somit wird es auch möglich, die RUL von Maschinenanlagen abzuleiten. Die Ansätze zur RUL-Berechnung basieren auf statistischen Methoden und abgeleiteten Algorithmen, folglich werden hierfür viele Daten benötigt. Das Forschungsteam war im Projekt insbesondere für die physikbasierte Modellierung verantwortlich, um Simulationen des Maschinenverhaltens durchzuführen, die als Grundlage für Digitale Zwillinge verschiedener Produktionssysteme dienen. Die erarbeiteten Konzepte und Lösungen wurden in drei Pilotfällen gemeinsam mit Industrieanwendern erprobt, validiert und angewendet; darunter der niederländische Anbieter im Bereich Personal Health und Health Systems Philips, der spanische Metallverarbeiter Gestamp sowie der Maschinenbauer SACMI und der Kunststoffflaschenverschluss-Hersteller CDS aus Italien.

Dass sich eine vorausschauende Instandhaltung auszahlen kann, haben die zurückgemeldeten Zahlen der Industriepartner bewiesen:

- Durchschnittliche Zeit, bis Fehler aufgetreten sind: um 24 % verlängert.

- Durchschnittliche Zeit für die Reparatur einer Maschine: um 46 % verkürzt.

- Anteil fehlerhafter Produkte: um 14 % reduziert.

- Gesamtkosten für Instandhaltung: um 26 % reduziert.

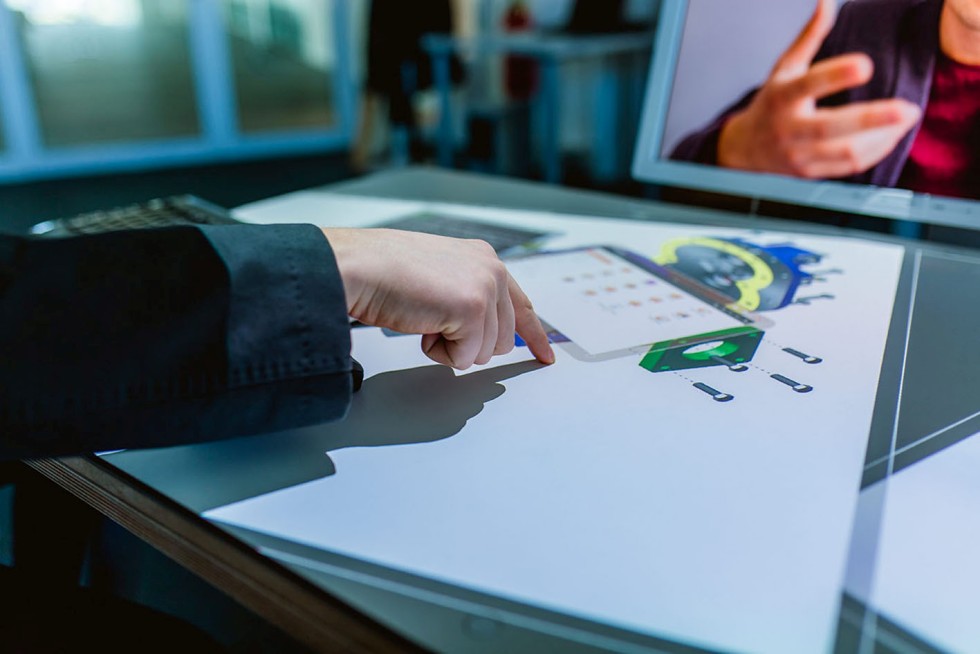

Bild 3. Über mobile Endgeräte lassen sich jederzeit und an jedem Ort Informationen aus dem digitalen Zwilling abrufen.

Foto: Fraunhofer IAO, Ludmilla Parsyak

Es braucht eine strukturierte Vorgehensweise

Das Forschungsteam hat die Erkenntnisse aus dem Projekt Z-BRE4K fortwährend in Industrieprojekten oder Innovationsnetzwerken verwertet. Seit dem Projektabschluss ist es das Ziel, die international und in verschiedenen Branchen erprobten Lösungen vermehrt in die deutsche Industrielandschaft zu überführen. Unserer Erfahrung nach haben Unternehmen kaum einen Überblick über die vorhandenen Daten und entsprechenden Module, die für eine ganzheitliche Predictive-Maintenance-Strategie und deren Umsetzung benötigt werden. Hinzu kommt, dass Unternehmen häufig eine Systematik fehlt, um ein entsprechendes Geschäftsmodell zur Einführung einer vorausschauenden Instandhaltung aufzubauen. Eine Industrial Internet-of-Things (IIoT)-Architektur mit einer daraus abgeleiteten systematischen Vorgehensweise bilden die Grundlage für die Integration einer vorausschauenden Instandhaltung in die bestehenden Unternehmensprozesse. Und wir unterstützen Unternehmen dabei: Von der Erarbeitung einer individuellen Roadmap, über eine neutrale und unabhängige Empfehlung für den Einsatz benötigter Technologien und Software bis hin zur Realisierung konkreter Lösungsansätze. Erst durch die ganzheitliche Nutzung aller wesentlichen Daten und Informationen über den gesamten Lebenszyklus hinweg können die Potenziale eines Digitalen Zwillings vollständig ausgeschöpft werden. Zwar ist aus rein technischer Perspektive bereits vieles mit dem Digitalen Zwilling möglich, aber nach Erfahrung der Autoren ist noch viel Grundlagenarbeit bei Unternehmen notwendig, vor allem auch hinsichtlich organisatorischer Aspekte.

Produktivität von Unternehmen steigern

Die Forschungsmitglieder begleiten Unternehmen umfassend bei der Entwicklung und Anwendung einer zugeschnittenen IIoT-Architektur. Dazu greifen sie auf eine Kombination aus bereits etablierten Methoden sowie auf die Konzeption eines Digitalen Zwillings zurück. Den Grundstein hierfür legt die Hybridisierung datengetriebener und physikbasierter Modelle. Diese Verknüpfung von Engineering- und Produktionsdaten ermöglicht eine erweiterte Datengrundlage zur Vorhersage von Produktionsverläufen, da neben der herkömmlichen Trendextrapolation auf Basis historisch gemessener Daten nun auch bis dato nicht aufgetretene Produktionsausfälle simuliert und verbesserte Vorhersagen getroffen werden können. Dies führt langfristig dazu, die Maschinenauslastung zu verbessern, Ressourcen und Kapazitäten optimal zu nutzen, unerwarteten Produktionsausfällen proaktiv entgegenwirken und Produkte und Produktionssysteme auch während des Betriebs zu analysieren. Kurz zusammengefasst: Es steigert die Produktivität Ihres Unternehmens.

Andreas Werner

Foto: Fraunhofer IAO

Joachim Lentes

Foto: Fraunhofer IAO

Fraunhofer-Institut für Arbeitswirtschaft

und Organisation IAO Nobelstr. 12, 70569 Stuttgart

Tel. +49 711 970-2289 oder -2285

andreas.werner@iao.fraunhofer.de

joachim.lentes@iao.fraunhofer.de

www.iao.fraunhofer.de