Inhalte der Online-Ausgabe 9-2020

Intelligente Maschinen und Roboter für eine robuste Produktion

J. Krüger – Institut für Werkzeugmaschinen und Fabrikbetrieb, Fachgebiet Industrielle Automatisierungstechnik, Technische Universität Berlin (Editorial)

Die effiziente Anpassung automatisierter Systeme an veränderte Produktionsbedingungen und -umgebungen ist und bleibt auch in Zukunft eine der großen Herausforderungen für die Produktion, nicht zuletzt auch für die automatisierte Montage. Hierbei spielt auch die Frage der Wiederverwendbarkeit der Komponenten und die bedarfsgerechte Skalierung von Montagesystemen eine wichtige Rolle. Ebenso braucht es jedoch auch leistungsfähige Werkzeuge, die den Planungsprozess in der Montage unterstützen. Hier kommt den stetig wachsenden Möglichkeiten der Simulation virtueller Abbilder der Montagelinie eine zunehmende Bedeutung zu, um beispielsweise die Kompatibilität der Betriebsmittel effizient prüfen zu können. S. 576

Hightech-Montagetisch als perfekter Assistent

C. Lengenfelder, M. Voit – Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB, Karlsruhe

Herkömmliche Assistenzsysteme für komplexe Montageprozesse bremsen Werker oftmals aus. Ein prototypischer Montagetisch, entwickelt vom Fraunhofer-Institut für Optronik, Systemtechnik und Bildauswertung IOSB im Auftrag von Strategy&, der Strategieberatung von PwC, weist einen besseren Weg. Die Integration videogestützter Erfassung des Werkers und seines Arbeitsumfelds erlaubt eine intuitive und personalisierte Interaktion. Zwei Roboterarme gehen dem Menschen effektiv zur Hand. S. 577

Wandlungsfähige Montagesysteme für die nachhaltige Produktion von morgen*

R. Müller, L. Hörauf, D. Kuhn, M. Karkowski, M. Holländer – ZeMA Zentrum für Mechatronik und Automatisierungstechnik gGmbH, Saarbrücken

Volatile Nachfragekurven und die damit einhergehenden Anforderungen stellen Unternehmen – insbesondere produzierende Unternehmen – vor die Herausforderung nachhaltig und hochflexibel auf Marktturbulenzen reagieren zu können. Ein möglicher Lösungsansatz ist hierbei die bedarfsgerechte Skalierung von Montagesystemen sowie die Wiederverwendung der Komponenten. In diesem Beitrag werden die dazu erarbeiteten technischen Ansätze und Konzepte anhand eines wandlungsfähigen Produktionsdemonstrators diskutiert. S. 579

Durchsatzgesteigerte Batteriezellproduktion*

C. Boeselager; A. Müller; J. Brodhun; J. Helm et al. – Technische Universität Braunschweig, Institut für Werkzeugmaschinen und Fertigungstechnik (IWF); Technische Universität Braunschweig, Institut für Füge- und Schweißtechnik (ifs); Fraunhofer Institut für Lasertechnik ILT, Aachen

Lithium-Ionen-Batteriezellen (LIB) erfahren eine steigende Nachfrage, vor allem in der Automobilindustrie. Um diese Nachfrage zu decken, müssen hoch produktive und kosteneffiziente Verfahren in der Batteriezellproduktion zur Verfügung stehen. In diesem Beitrag werden die Entwicklung und die Verkettung neuer Prozesse für die Batteriezellproduktion vorgestellt. Die entwickelten Prozesse steigern die Produktivität bei gleichzeitiger Senkung der Produktionskosten. S. 585

Automatisierte Planung von Montagelinien*

D. Brovkina, O. Riedel – Graduate School of Excellence advanced Manufacturing Engineering (GSaME9, University of Stuttgart, Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW), Fraunhofer Institute for Industrial Engineering IAO, Stuttgart

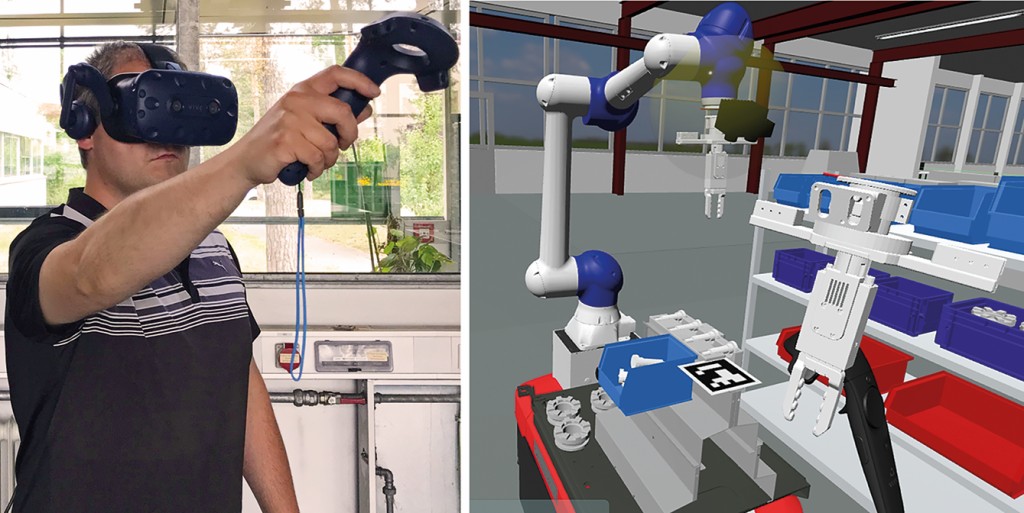

Die virtuelle Inbetriebnahme repräsentiert eine etablierte Phase des Lebenszyklus eines modernen Produktionssystems, in der die Definition von Simulationsmodellen eine Schlüsselrolle spielt. Im Falle von Montagelinien erfolgt die Layoutplanung in Iterationen mit geringem Automatisierungsgrad, wodurch die Phase des Engineerings sowie eine anschließende Erstellung des virtuellen Inbetriebnahme-Modells verlangsamt wird. In diesem Beitrag wird ein Konzept für einen modellbasierten Ansatz zur vollautomatisierten Planung von Montagelinien vorgestellt, womit eine automatisierte Modellerstellung für die virtuelle Inbetriebnahme durch eine Zuordnung von Montageprozessmodellen bezüglich kompatiblen Fähigkeiten der Betriebsmittel erlaubt wird. S. 591

Potenziale zur Produktionsautomatisierung*

M. Herbert, A. Selmaier, F. Hefner, J. Franke – Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS), Universität Erlangen-Nürnberg

Unternehmen der produzierenden Industrie, insbesondere der deutsche Mittelstand, sind bei der digitalen Transformation mit vielen Herausforderungen konfrontiert, beginnend mit der Analyse und Identifikation geeigneter Automatisierungsprojekte. In dem Beitrag wird eine ganzheitliche Vorgehensweise vorgestellt, um Potenziale für eine Automatisierung in Produktion und Logistik zu erkennen und konkrete Projekte zu definieren. S. 597

Die fühlende Seilschleifmaschine*

B. Denkena, B. Bergmann, B.-H. Rahner – Leibniz Universität Hannover, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Garbsen

Das mobile Seilschleifen ist ein hochflexibles und produktives Trennschleifverfahren. Nachteilig ist jedoch der Einsatz von unterschiedlichen Energieformen. Für einen rein elektrischen Betrieb fehlt das Wissen über die wirkende Seilspannung, sodass eine elektrische Kraftregelung der Seilspannung unzureichend möglich ist (Seilriss). In diesem Beitrag werden ein Ansatz zur kostengünstigen Seilkraftmessung (Dehnungsmessstreifen) und Einflüsse auf die Seilkraftmessung vorgestellt. S. 602

Automatisierte Werkzeugverschleißmessung beim robotergeführten Gleitschleifen*

M. Kopp, E. Uhlmann – Institut für Werkzeugmaschinen und Fabrikbetrieb IWF, Technische Universität Berlin

Die Werkzeuge beim Gleitschleifen sind Schleifkörper. Infolge ihrer Nutzung verschleißen die Schleifkörper, wodurch ihr Einsatzverhalten verändert wird. Zur Aufrechterhaltung gleichbleibender Bearbeitungsergebnisse sollte der Verschleißzustand daher regelmäßig überprüft und Schleifkörper gegebenenfalls gewechselt werden. In diesem Beitrag wird das Konzept eines Messsystems zur automatisierten Messung des Schleifkörperverschleißes vorgestellt. Der Einsatz des Messsystems kann zur Erhöhung des Automatisierungsgrades und somit der Wirtschaftlichkeit von industriellen Gleitschleifbearbeitungen beitragen. Insbesondere gilt dies für vollautomatisierte Prozesse wie dem robotergeführten Gleitschleifen. S. 608

Entstörungsstrategie für autonome mobile Roboter*

A. Blank, L. Zikeli, O. Sommer, J. Franke; J. Berg, S. Lu, G. Reinhart – Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS), Friedrich-Alexander-Universität Erlangen-Nürnberg; Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg

Die Produktion ist geprägt durch einen Antagonismus aus Flexibilität und Produktivität. Autonome Roboter mit maschinell erlernten Fähigkeiten weisen Potenzial auf, das Spannungsfeld zu entlasten. Allerdings bedarf es aufgrund von Fehleranfälligkeit solcher Systeme Strategien zur Entstörung. Im Beitrag vorgestellt werden Methoden für die Vorortunterstützung mittels Werkerführung sowie zur Entstörung aus der Ferne mittels Teleoperation. S. 613

Einsatz und Evaluation mobiler Roboter*

J. Berg, A. Lottermoser; B. Leichtmann, V. Nitsch – Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg; Lehrstuhl und Institut für Arbeitswissenschaft der RWTH Aachen

Im Rahmen des Projekts „FORobotics“ wurden mobile Robotersysteme in industriellen Unternehmen eingesetzt. Um den Einsatz strukturiert zu evaluieren, wurde eine Methode zur Evaluation entwickelt. Der Beitrag beschreibt den Einsatz des mobilen Roboters bei der Mey Maschinenbau Prien GmbH & Co. KG und die Evaluation des Einsatzes mithilfe der entwickelten Methode. S. 619

Datenbasierte Modellierung von Fräsrobotern*

M. Busch, T. Semm, M. Zäh – Technische Universität München, Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), Garching

Industrieroboter werden aufgrund ihres großen Arbeitsraumes zunehmend für die Fräsbearbeitungen großer Werkstücke eingesetzt. Dynamische Instabilitäten während des Prozesses schränken jedoch ihre Produktivität ein. Maschinelle Lernverfahren gewinnen hierbei an Popularität, um Strukturmodelle aus experimentellen Daten abzuleiten. Das Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) der Technischen Universität München entwickelt in Zuge dessen Methoden, die mit maschinellen Lernverfahren Simulations- und Experimentaldaten verbinden, um dadurch die Strukturdynamik von Fräsrobotern zu modellieren. S. 624

Intelligente Fertigungszelle für die Implantatherstellung

B. Denkena, M.-A. Dittrich, M. Winkler, S. Kaiser et al. Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover

Im Rahmen des vom BMBF (Bundesministerium für Bildung und Forschung) geförderten Projekts „TempoPlant“ wird eine teilautonome Fertigungszelle für die Herstellung orthopädischer Implantate erforscht. Dabei wird ein Bearbeitungszentrum mit Messtechnik zur Qualitätskontrolle und Prozessüberwachung ausgestattet. Die gewonnenen Daten werden für die Prozessüberwachung, die Qualitätsregelung und die Dokumentation entsprechend den Richtlinien der Medical Device Regulation (MDR) genutzt. S. 629

Stoß- und Schwingungsreduktion von Schmiedezangen*

D. Schellenberg, M. Kriwall, M. Stonis, B.-A. Behrens – IPH Institut für Integrierte Produktion Hannover gemeinnützige GmbH

Dieser Beitrag stellt Konzepte zur Stoß- und Schwingungsreduktion einer Schmiedezange vor. In der Schmiedeindustrie werden bei der Bearbeitung von Schmiedeteilen häufig handgeführte Schmiedezangen eingesetzt. Hierbei wirken auf die Mitarbeiter hohe Belastungen durch Stöße und Schwingungen der Umformmaschinen ein. Ein erstelltes Simulationsmodell evaluiert Konzepte zur Reduzierung der Stöße und Schwingungen während des Schmiedens. S. 634

Schlanke Daten für schlanke Prozesse*

R. Müller, A. Blum, L. Mende; J. Decker, Y. Wilhelm – Universität des Saarlandes, Lehrstuhl für Montagesysteme, Saarbrücken; Festo SE & Co. KG, Ostfildern

Im Zuge der Digitalisierung fallen in der Produktion immer mehr Prozess- und Prüfdaten an. Diese sind konzeptionell meist nicht für Datenanalysen ausgelegt: Es handelt sich um heterogene Daten, auf deren Basis Analysen schwierig durchzuführen sind. Für automatisierte Datenanalysen müssen die Datenbasis und der Umgang mit Daten strukturiert weiterentwickelt werden. Dazu werden in diesem Beitrag Ansätze des Lean Managements zur Optimierung der Mess- und Datenplanung angewandt. S. 639

* Bei den mit einem Stern gekennzeichneten Beiträgen handelt es sich um Fachaufsätze, die von Experten auf diesem Gebiet wissenschaftlich begutachtet und freigegeben wurden (peer-reviewed).