Inhalte der Online-Ausgabe 6-2021

Anwendung technischer Intelligenz in der Produktion durch Corona verzögert?

E. Westkämper (Emeritus) – Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA sowie Institut für Industrielle Fertigung und Fabrikbetrieb IFF, Universität Stuttgart (Editorial)

Die Corona-Pandemie-Krise bleibt nicht ohne gravierende Folgen für die gesamte verarbeitende Industrie. Der Vertrieb technischer „Consumer Goods“ über das Internet hat die klassischen Vertriebswege zu Gunsten individueller Online-Verbindungen zwischen Hersteller und Kunden verschoben. Dies erforderte integrierte IT-Systeme über zwischengeschaltete Plattformen. Die Betreiber der Plattformen waren die Gewinner der Krise. Im Bereich der Investitionsgüter zeigten sich die Schwächen einer globalen Vernetzung und Logistik besonders in der Verletzlichkeit der Mobilität von Menschen und Waren. Innerbetrieblich haben Unternehmen gelernt, mit verteilten Arbeitsplätzen und „Home Office“ neue Wege in der Organisation zu beschreiten. Die Corona-Krise bewirkte neben den Einbrüchen in Umsatz und Ertrag strukturelle Veränderungen in der Kommunikation und Organisation der Produktion. Ohne die Internet-Technologien wären die Auswirkungen noch gravierender ausgefallen. Die vergangenen Jahre zeichneten sich nicht durch grundlegende technische Innovationen aus, abgesehen von der staatlich geförderten Elektromobilität, sondern allein durch das Bemühen um ein Überstehen der Krise. S. 362

Hybride Fertigung mittels Laser-Strahlschmelzen*

L. Langer, M. Schmitt, G. Schlick; J. Schilp – Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg; Universität Augsburg

Die additive Fertigung ermöglicht komplexe Geometrien und individualisierte Bauteile. Die hohen Material- und Fertigungskosten können ein Hindernis für einen wirtschaftlichen Einsatz sein. In der hybriden additiven Fertigung werden die Vorteile konventioneller sowie additiver Fertigungsverfahren kombiniert. Für eine weitere Steigerung der Wirtschaftlichkeit und Effizienz werden nichtwertschöpfende Schritte der Prozesskette identifiziert und Automatisierungsansätze entwickelt. S. 363

Anwendungszentrum für additive Fertigung

S. Greco, M. Schmidt, B. Kirsch, J. C. Aurich – Technische Universität Kaiserslautern, Lehrstuhl für Fertigungstechnik und Betriebsorganisation

Additive Fertigungsverfahren zeichnen sich durch die Möglichkeit der endkonturnahen Fertigung komplexer Geometrien aus. Die geringe Produktivität etablierter Verfahren wie etwa dem Pulverbettverfahren hemmen aktuell den wirtschaftlichen Einsatz additiver Fertigung. Das Hochgeschwindigkeits-Laserauftragschweißen (HLA) soll durch deutlich erhöhte Auftragsraten und somit bisher unerreicht hoher Produktivität bei der additiven Fertigung dazu beitragen, deren Wirtschaftlichkeit zu steigern. S. 368

Verzug bei pulverbettbasiertem Schmelzen von TiAl6V4*

A. Hofmann, A. Mahr, F. Döpper; C. Bay – Universität Bayreuth Lehrstuhl Umweltgerechte Produktionstechnik (LUP); Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Fraunhofer-Projektgruppe Prozessinnovation, Bayreuth; Universität Bayreuth Forschungsstelle für additive Innovationen – Campus Additive.Innovationen (CA.I)

Der hohe lokale Energieeintrag beim pulverbettbasierten Schmelzen mittels Laserstrahl (laser powder bed fusion, LPBF) bewirkt hohe Temperaturgradienten. Dies führt zu thermisch induzierten Eigenspannungen und Verzug in den gefertigten Bauteilen, wodurch deren Form- und Maßhaltigkeit negativ beeinträchtigt wird. In diesem Beitrag wird der Einfluss der Bauteilgeometrie und einer der Fertigung nachgelagerten Wärmebehandlung auf den Verzug von mittels LPBF gefertigten Bauteilen aus dem Werkstoff TiAl6V4 untersucht. S. 372

Komponentenintegration in additiv gefertigte Bauteile*

M. Becker, S. Pfeffer, P. Springer, M. Cardenas, O. Refle Fraunhofer IPA, Stuttgart

Die additive Fertigung von Kunststoffbauteilen mit dem selektiven Lasersintern (SLS) hat sich für diverse Anwendungen etabliert und bietet durch die großen geometrischen Freiheiten vielfältige Anwendungsmöglichkeiten. Weitere Anwendungen wären zu erschließen, wenn diskrete Bauteile vollständig integriert werden könnten, sodass hybride Bauteile entstehen. Daher wurde am Fraunhofer IPA untersucht, ob und wie der SLS-Prozess unterbrochen und Komponenten vollständig umdruckt werden können. S. 378

Verfahrenskonzept zum Auftrag metallischer Partikel*

M. Lensker, H. Apmann – Fachhochschule Münster, Labor für Werkzeugmaschinen und Fertigungsverfahren, Steinfurt

Das vorgestellte Verfahrenskonzept basiert auf der Führung von Partikeln durch ein durchströmtes und erhitztes Kapillarrohr. Mit der Kapillarrohrströmung werden dabei die für einen anschließenden Materialauftrag notwendigen Partikeleigenschaften erzeugt. Dieser Prozess wird in diesem Beitrag mithilfe eines Berechnungsmodells analysiert, indem das Modell auf eine konkrete Geometrie und geeignete Randbedingungen angewandt wird. S. 385

Prozessüberwachung beim Spitzenlosschleifen*

A. Blum, R. al Diban, C. Weickhardt, M. Rudolph; J. Röttger, S. Barth, T. Bergs – Hochschule für Technik, Wirtschaft und Kultur Leipzig HTWK; Werkzeugmaschinenlabor WZL der RWTH Aachen

Der konstruktive Aufbau von Spitzenlosschleifmaschinen erschwert die Implementierung von Sensorik zur Prozessüberwachung. Daher wird ein Sensorsystem zur Schwingungsmessung beim Spitzenlosschleifen vorgestellt, das auch zur Nachrüstung von Bestandsmaschinen geeignet ist. Die erfassten Daten während spitzenlosen Einstechschleifversuchen korrelierten in guter Näherung mit schleifscheibenverschleißbedingten Änderungen der Werkstückeigenschaften. S. 390

Einfluss von Voll-CVD-Formrollen auf den Abrichtprozess*

A. Muthulingam, E. Uhlmann, J. Thalau – Technische Universität Berlin, Institut für Werkzeugmaschinen und Fabrikbetrieb (IWF)

Die stetige Weiterentwicklung von Abrichtwerkzeugen führt zu vermehrt neuartigen Formrollen. Jedoch sind die Wirkzusammenhänge der unterschiedlichen Abrichterspezifikationen auf den Abrichtprozess derzeit unzureichend untersucht worden. Dabei hat der Abrichtprozess einen wesentlichen Einfluss auf das gewünschte Schleifergebnis. In technologischen Untersuchungen soll daher das Einsatzpotenzial von neuartigen Voll-CVD-Formrollen analysiert werden. S. 397

Stirnradbearbeitung im Tauchgleitschleifen*

P. Neuenfeldt, F. Brennenstuhl, V. Schulze – wbk Institut für Produktionstechnik am Karlsruher Institut für Technologie

Das Tauchgleitschleifen als eines der produktivsten Gleitschleifverfahren hat sich bei der Endbearbeitung komplexer Bauteile am Markt etabliert und eröffnet zunehmend neue Möglichkeiten in der Auslegung von Fertigungsketten und der Substitution bisheriger Endbearbeitungsprozesse in der Verzahnungsherstellung. Dieser Beitrag behandelt die Optimierung der Oberflächenrauheit und -textur von geradverzahnten Stirnrädern durch Untersuchungen mittels im Zahnrad integrierter Metallstreifen. S. 403

Kornbruchverhalten beim Abrichten von CBN*

M. Ohlert, S. Prinz, S. Barth, T. Bergs – Werkzeugmaschinenlabor WZL der RWTH Aachen

Die Schleifscheibentopographie, welche durch den Abrichtprozess erzeugt wird, ist ein wesentlicher Einflussfaktor für das Prozessergebnis beim Schleifen. Das Bruchverhalten der Kornwerkstoffe beim Abrichten hängt nicht nur von den Abrichtparametern, sondern auch von dem Korntyp der Schleifscheibe ab. Daher wurden Abrichtversuche an einzelnen CBN-Körnern durchgeführt, um den Einfluss der Abrichtparameter und des Korntyps auf das Prozessergebnis zu ermitteln. S. 408

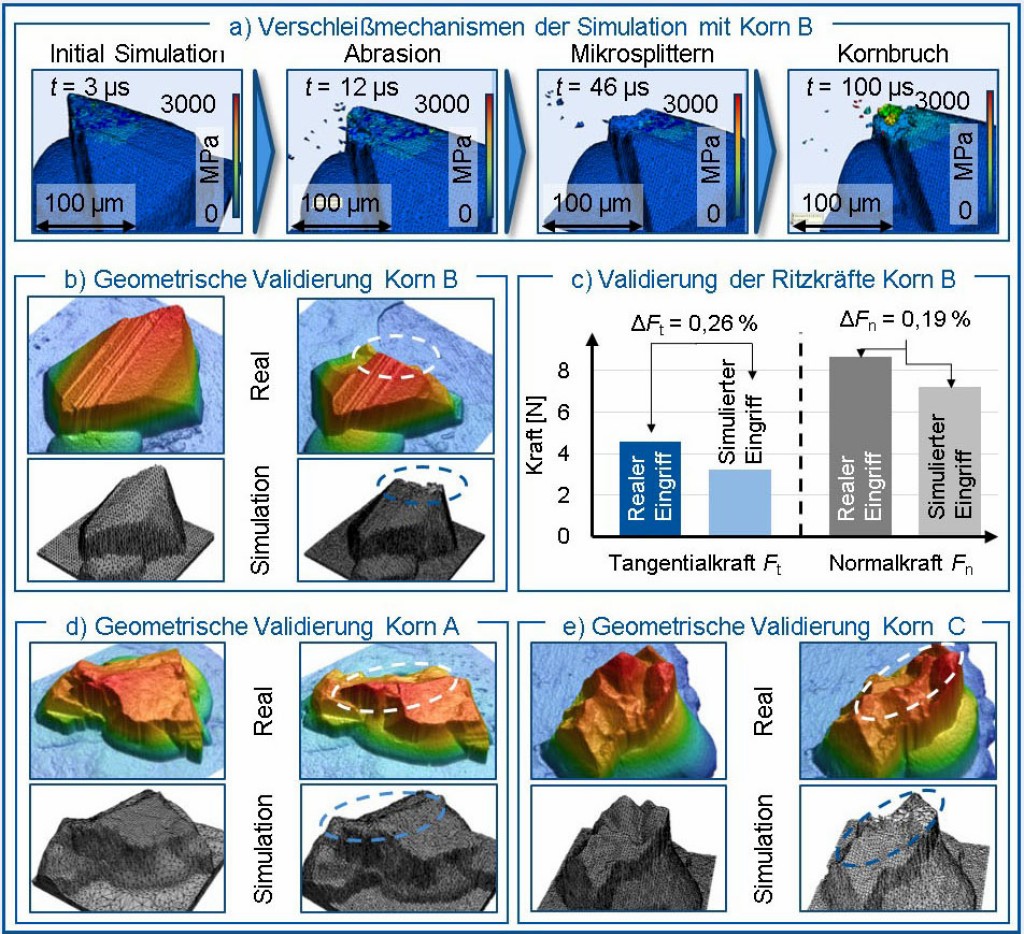

CBN-Kornverschleißmodellierung*

M. Bredthauer, P. Mattfeld, S. Barth, T. Bergs – WZL der RWTH Aachen

Dieser Beitrag stellt die numerische Modellierung des CBN-Kornverschleißes beim Einkorneingriff mit der Finite-Elemente-Methode vor. Es wird erstmalig eine dreidimensionale Verschleißsimulation unter Verwendung realer CBN- Korngeometrien im Korn-Werkstückkontakt durchgeführt. Dazu werden drei reale Korngeometrien simuliert, um die Verschleißmechanismen des realen Korneingriffs abzubilden. Abschließend werden die Simulationsergebnisse mit empirischen Untersuchungen verglichen. S. 414

PVD-Hartstoffschichten für Schleifwerkzeuge zum Bearbeiten von Superlegierungen*

J. Hartig, B. Kirsch, J. C. Aurich – Lehrstuhl für Fertigungstechnik und Betriebsorganisation (FBK), Kaiserslautern

Das Aufbringen von Beschichtungen bei Werkzeugen mit geometrisch bestimmter Schneide gehört seit vielen Jahren zum Stand der Technik. Die Hartstoffschichten werden häufig mittels PVD-Technik auf dem Substrat abgeschieden. Die Schichten zeichnen sich durch eine hohe Härte und Verschleißbeständigkeit, sowie gute tribologische und chemische Eigenschaften aus. Dieses Eigenschaftsprofil bietet somit auch großes Potenzial zur Standzeitverbesserung von thermisch und mechanisch hochbeanspruchten Schleifwerkzeugen bei der Bearbeitung von Superlegierungen. In diesem Beitrag werden unterschiedliche Schichtsysteme auf ihre Anwendbarkeit auf galvanisch gebundene cBN-Schleifwerkzeuge untersucht und diskutiert. S. 419

Ressourceneffizientes Umschleifen verschlissener VHM-Werkzeuge*

B. Denkena, M.-A. Dittrich, M. Wichmann, S. Friebe – Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover

Aufgrund steigender Preise von Wolfram und Kobalt sind die Herstellkosten von Vollhartmetallwerkzeugen durch einen hohen Materialkostenanteil geprägt. Im Forschungsprojekt „Re-Tool 2“ erforscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) zusammen mit der Wulf Schleiftechnik GmbH einen Herstellungsprozess, um verschlissene Werkzeuge als Rohlinge für die Werkzeugherstellung zu verwenden. Durch einen Vergleich der Herstellung von umgeschliffenen und neugeschliffenen VHM-Werkzeugen soll das ökonomische und ökologische Einsparpotenzial der Methode gezeigt werden. S. 430

Direktcompoundierung für die Medizintechnik

G. Japins, M. Hartung, H.-P. Heim – Universität Kassel Institut für Werkstofftechnik / Kunststofftechnik IFW

In diesem Beitrag wird die Entwicklung des Direktcompoundierens (Direktspritzguss und Direktextrusion) als Alternative zum konventionellen zweistufigen Prozess, der aus dem Compoundieren und anschließender Verarbeitung in der Kunststofftechnik besteht, vorgestellt. Bei der Direktcompoundierung werden Mischen, Schmelzen und Formen zu fertigen Produkten kombiniert. Ein Vorteil hierbei ist die Möglichkeit von Produktindividualisierungen durch die direkte Einflussnahme und Anpassung der Materialrezeptur. S. 435

Herstellung von medizintechnischen Multifunktionsteilen

M. A. Nikousaleh, M. Hartung, R.-U. Giesen, H.-P. Heim; N. Riemann – Universität Kassel, Institut für Werkstofftechnik / Kunststofftechnik IFW; B.Braun Melsungen AG

Medizintechnische Produkte wie beispielsweise Katheter, Infusionsleitungen oder -pumpen bestehen aus Multifunktionsteilen, die Aufgaben wie Durchfluss-, Dichtungs- und Dosierungsfunktionen erfüllen müssen. Dies erfordert eine Kombination von festen Thermoplasten in Verbindung mit elastischem Silikon. Hier besteht durch eine geeignete Produktionstechnologie, welche die Verarbeitung von Thermoplasten und Silikon kombiniert, das Potenzial, die bisher aufwendige Fertigung und Montage der Einzelkomponenten abzulösen. Eine derartige integrierte Fertigungstechnologie ermöglicht es, leistungsfähige neue Produkte wirtschaftlich zu realisieren und durch die vereinfachte Herstellung zugleich die Produktsicherheit für den Patienten zu verbessern. Im Folgenden steht dabei besonders das Mehrkomponenten-Spritzgießen von LSR und Standardthermoplasten wie etwa ABS (Acryl-Nitril-Butadien Styrol) oder PP (Polypropylen) im Fokus. Nach einer Studie führender Unternehmen und Branchenverbänden hat die Medizintechnikbranche in Deutschland 271 000 t Kunststoffe im Jahr 2019 verarbeitet. [1] S. 440

Industrie-4.0-Middleware geht in die Anwendung

T. Kuhn – Fraunhofer-Institut für Experimentelles Software Engineering IESE, Kaiserslautern

In dem Forschungsprojekt „Basissystem für die unternehmensübergreifende Produktionsunterstützung“ (kurz: BaSys überProd) arbeiten 21 Partner aus Wissenschaft und Wirtschaft an Lösungen für den Wandel hin zur digitalisierten, flexiblen Industrie-4.0-Produktion. Dabei kommt vor allem die Open-Source-Middleware Eclipse BaSyx zum Einsatz. Das Ziel: Repräsentative Anwendungsfälle in Wirtschaftsunternehmen umsetzen und das Wiederverwendungspotenzial der Lösungen für andere Kontexte herausarbeiten. S. 446

Zur Eignung von Industrial Augmented Reality*

L. Lehmann – Volkswagen AG, Wolfsburg sowie Technische Universität Berlin

Organisatorische Fragen stellen eine große Herausforderung im industriellen Einsatz von Augmented Reality (AR) dar. Um die Eignung der Technologie für einzelne Arbeitsaufgaben bewerten zu können, wurde eine Systematic Literature Review durchgeführt. Anschließend wurden die Ergebnisse durch Interviews von Experten mit industrieller AR-Erfahrung hinterfragt und erweitert. So war es möglich, einen Fragen-Antworten-Katalog aus circa 130 Fragen zur Bewertung der Task-Technology-Fit-Faktoren von Industrial Augmented Reality zu entwickeln. S. 449

Szenarioanalysen für Qualifizierungsansätze*

U. Gartzen-Wiegand; T. Mühlbradt, H. Unger; T. Gartzen – Europäische Fachhochschule Rhein/Erft GmbH, Aachen; MTM ASSOCIATION e. V. Standards and Research, Zeuthen; European 4.0 Transformation Center GmbH, Aachen

Die Ableitung konkreter Auswirkungen der digitalen Transformation auf Tätigkeitsinhalte und Qualifikationsanforderungen im Bereich des Shopfloors ist wünschenswert, in der aktuellen Literatur jedoch nur schwerlich zu finden. Dies ist mitunter der Komplexität geschuldet, die sich aus dem Verhältnis Mensch-Technik-Organisation ergibt. Die Bildung verschiedener Szenarienfamilien kann alternativ dazu herangezogen werden, Anforderungen der neuen Aufgaben für die Mitarbeiter abzuleiten. S. 454

Komplexitäts-Scoremodell für Schmiedeteile*

Y. Hedicke-Claus, C. Roe, M. Kriwall, M. Stonis, B.-A. Behrens – IPH Institut für Integrierte Produktion Hannover gemeinnützige GmbH

In diesem Beitrag wird eine Methode vorgestellt, die es erlaubt die Komplexität eines Schmiedeteils automatisiert auf Basis der CAD-Datei des Schmiedeteils zu bestimmen. Eine automatisierte Bewertung der Schmiedeteilkomplexität ist für eine digitalisierte und automatisierte Auslegung von Stadienfolgen notwendig, um wichtige Auslegungsparameter wie den Gratanteil oder die Anzahl der Stadien festlegen zu können. S. 458

Objektivierung der Tragbildprüfung*

S. Gerdhenrichs; J. Chhor, R. H. Schmitt – BMW Group, Dingolfing; WZL der RWTH Aachen; Fraunhofer-Institut für Produktionstechnik IPT, Aachen

Die Fertigung und Prüfung geläppter Hypoidgetriebe basiert in der Praxis auf Erfahrungswissen und erschwert eine objektive Bewertung des Messverfahrens. Eine neu entwickelte Messstrategie nutzt simulierte Lastverschiebung und ein Bildverarbeitungssystem, um charakteristische Tragbildkennwerte aus erfassten Tragbildern in Mehrfachzahnkontakten zu extrahieren und erzielt unter Betriebsbedingungen erste vielversprechende Ergebnisse. S. 464

Agile Weiterentwicklung durch Produktinkremente*

K. Vernickel, K. Burger – Fraunhofer IGCV, Augsburg

Neue Technologien kommen mit zunehmender Geschwindigkeit auf den Markt, während Kundenanforderungen unbeständiger und weniger vorhersehbar werden. Diese VUCA-Bedingungen erfordern eine zunehmende Reaktions- und Anpas- sungsfähigkeit von Entwicklern und Prozessen. Das in diesem Beitrag präsentierte „Procedure Model for Agile Further Development“ (PM4AFD) ist hierfür ein agiler Ansatz zur Weiterentwicklung von Produkten mithilfe von Minimum Viable Product Increments (MVPIs). S. 469

* Bei den mit einem Stern gekennzeichneten Beiträgen handelt es sich um Fachaufsätze, die von Experten auf diesem Gebiet wissenschaftlich begutachtet und freigegeben wurden (peer-reviewed).