Künstliche Intelligenz für clevere Zerspanprozesse

Wie sich Maschinen, Anlagen oder Spannmittel mit KI ausstatten und damit zukünftig „cleverer“ machen lassen, zeigen Präzisionswerkzeug- und Werkzeugmaschinenhersteller auf der EMO Hannover 2023 – wobei der Erfolg von der Interaktion der Akteure und Komponenten abhängt.

Dank des Einsatzes von Künstlicher Intelligenz (KI) haben Zerspanungsbetriebe die Prozessdaten von Werkzeugen, Spanntechnik und Maschinen stets im Blick. Das kann helfen, effizienter zu fertigen und gleichzeitig Lebensdauer und Produktivität zu steigern. Grafik: Proxia

Der immer weiter steigende Kostendruck in der industriellen Produktion ist auch für die Hersteller von Präzisionswerkzeugen ein wichtiger Innovationstreiber. Künstliche Intelligenz (KI) kann helfen, effizienter zu fertigen und gleichzeitig die Lebensdauer und Produktivität von Werkzeugen, Spanntechnik und Maschinen zu optimieren.

KI-Einführung benötigt eigene Kapazitäten

Viele Unternehmen haben sich „auf den Weg gemacht“, KI einzuführen, einige nutzen sie sogar schon. Und die Palette von Einsatzgebieten ist breit – angefangen bei der Qualitätssicherung und Bilderkennung über die vorausschauende Wartung bis hin zur Fertigungsplanung und -steuerung. Viele Beispiele für die erfolgreiche Nutzung zeigen Aussteller auf der EMO Hannover 2023 vom 18. bis zum 23. September. Und für Forschungsinstitute steht das Thema seit längerem ganz oben auf der Agenda. Dass KI die Zerspanung voranbringen kann, belegen zum Beispiel die Arbeiten am Fraunhofer-Institut für Produktionstechnologie IPT in Aachen. Untersuchungen zeigen, dass Anwender den Messaufwand bei Fräsprozessen um bis zu 50 Prozent senken können. Das erhöht die Wertschöpfung ganz erheblich.

Bei der Einführung von KI in produzierenden Unternehmen sieht Dr.-Ing. Maik Frye, Gruppenleiter Produktionsqualität am Fraunhofer IPT, drei Hürden, die es zu nehmen gilt. „Die größte Hürde ist zumindest aktuell der Mensch. Viele vertrauen den Modellen nicht und haben Angst, dass Daten in falsche Hände geraten könnten oder sind verhalten, sich mit der neuen Technologie auseinanderzusetzen.“ Zudem hängt der Erfolg der Einführung von der Datenbasis ab. „Meist sind die notwendigen Daten nicht in der erforderlichen Qualität vorhanden“, weiß Frye, der Firmen bei der Implementierung von KI begleitet. „In vielen Fällen müssen die Unternehmen die entsprechende Datenbasis auf dem Weg zur Einführung zunächst generieren.“

Eine dritte Hürde: „KI ist kein Add-on-Job“, gibt Frye zu bedenken. Unternehmen sollten dafür eigene Kapazitäten schaffen, um den Prozess erfolgversprechend begleiten zu können.

Mit KI gegen den Fachkräftemangel – funktioniert das?

Mit dem Bewusstsein um den Bedarf zusätzlicher Ressourcen ist die Hartmetall-Werkzeugfabrik Paul Horn aus Tübingen von Beginn an in die Einführung von KI gestartet. „Wir haben direkt Kapazitäten geschaffen, deren Fokus auf KI liegt“, sagt Markus Kannwischer, Leiter Technik und Mitglied der Geschäftsleitung bei Paul Horn. Zurzeit befinden sich verschiedene Systeme, etwa zum Schleifen, in der Erprobung.

In der hauseigenen Fräserei hingegen wird KI aktuell schon implementiert. Ziel ist es, die Prozesssicherheit zu erhöhen und die Zerspanwerkzeuge bis zum Standzeitende voll auszunutzen. Christian Stark zufolge – Entwicklungsingenieur bei Paul Horn – werden auch die Mitarbeitenden KI künftig schätzen. „KI wird ihnen helfen, das komplexe Zusammenspiel der Prozesse besser zu verstehen und Empfehlungen für die Prozessoptimierung zu erhalten“, blickt Christian Stark in die Zukunft. „Dies ist in Zeiten des Fachkräftemangels ein großes Plus, da wir Rüstzeiten optimieren und neue Mitarbeiter schneller die bestmögliche Entscheidung treffen können.“

Auch die hochmoderne Schleifmaschinenabteilung wird beim Werkzeughersteller Horn künftig von KI profitieren.

Foto: Horn/Sauermann

Damit rückt das große Ziel, die Maschinen der gesamten Gruppe mit KI auszustatten, in greifbare Nähe. Doch „der Weg dorthin erfordert Geduld“, weiß Yannick Heinzel, Projektleiter I4.0. Denn zunächst muss auch Horn die entsprechende Datengrundlage schaffen. Hierfür nutzen die KI-Verantwortlichen Modelle für Maschinelles Lernen (ML), um sie mit aufbereiteten Daten zu trainieren. „Wir haben dadurch einen enormen Erkenntnisgewinn“, freut sich Heinzel. Und dieses Know-how fließt künftig in die Produkte der Tübinger ein, was den Kunden zugutekommt.

Nutzung auch als „Assistent“ für die Einzelfertigung

Was in die Serienfertigung sukzessive Einzug hält, soll künftig auch für die Einzelfertigung möglich sein: Das Forschungsprojekt Productivity as a Service – kurz PRODaaS – hat das Ziel, Zerspanzustände KI-unterstützt zu erkennen und die Prozessparameter autonom zu optimieren. Dabei nehmen selbstlernende KI-Algorithmen sensorisch Daten von allen zentralen Komponenten wie Maschine, Werkzeug und Bauteil auf. „So wird es möglich, die Zerspanqualität zu verbessern und vor allem die Produktivität zu erhöhen“, sagt Dipl.-Ing. (BA) Stephan Köstler, Global Head of Machines & Services bei der Mapal Fabrik für Präzisionswerkzeuge Dr. Kress KG. Den Aalenern obliegt die Projektkoordination für PRODaaS. Außerdem sind sieben Partner aus Industrie und Forschung beteiligt.

„Weil gerade in kleineren Betrieben der Fokus auf der Einzelfertigung liegt, fehlt oft das technische Detailwissen. Mit dem Ergebnis aus dem Forschungsprojekt bringen wir diese Kompetenz zum Anwender”, blickt Köstler in die Zukunft. Schon heute ermöglicht es das Modul „Machining Analytics Solutions“ (MAS) – ein Bestandteil der KI-fähigen Datenplattform der Mapal-Tochter c-Com, die Produktivität in der Serienfertigung zu erhöhen und Ausschuss zu reduzieren. Das Know-how aus dem Projekt wollen die Aalener künftig für die Einzelfertigung in diese Lösung integrieren. Wer sich über das Vorhaben sowie c-Com informieren will, findet Stephan Köstler während der EMO am Mapal-Stand.

Sensorische Spanntechnik liefert Echtzeit-Daten

Die sensorische Spanntechnik der Roemheld-Gruppe aus Laubach ist bereits heute KI-fähig: Denn die Sensoren liefern alle Daten formatgerecht und befähigen die Gesamtanlage, in den Prozess einzugreifen und, wenn erforderlich, Bearbeitungsparameter anzupassen. „Wir stehen noch am Anfang, was die Einsatzmöglichkeiten betrifft“, sagt Philipp Ehrhardt, Geschäftsführer der Römheld GmbH Friedrichshütte. Doch das Potenzial ist ihm zufolge – gerade mit Blick auf eine automatisierte, autonome Fertigung – riesig.

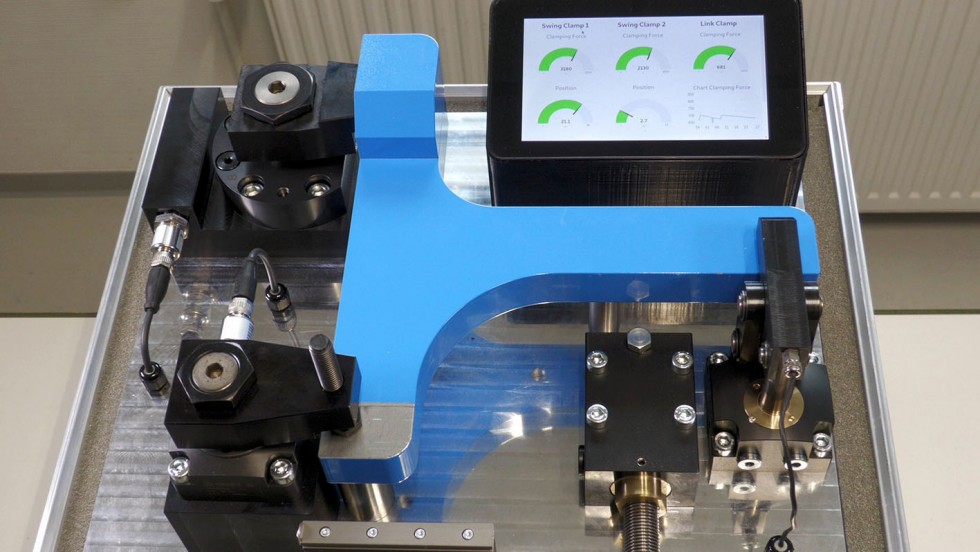

Demonstrator am EMO-Stand: Der Spanntechnikexperte zeigt verschiedene Spannelemente live im Einsatz, die mit umfangreicher Sensorik fürIndustrie-4.0-Applikationen ausgestatet sind.

Foto: Römheld

Wie intelligent die Lösungen der Laubacher heute schon sind, darüber können sich Besucher der EMO anhand eines Demonstrators informieren. Verschiedene Spannelemente, ausgestattet mit umfangreicher Sensorik für Industrie-4.0-Applikationen, werden dort im Einsatz sein. Das Sensorsystem „Stark.intelligence“ ist eines davon. Es erfasst den gesamten Prozessablauf, hat die Instandhaltung im Blick und erlaubt eine durchgehende Digitalisierung und Kommunikation aller Spannmittel. Die mit dieser Lösung verbundenen Nullpunktspannsysteme messen in Echtzeit Wege, Positionen, Temperaturen und Drücke und liefern Informationen über den „Gesundheitszustand“ der Spannmittel. Auch das Sensorsystem kann mit KI erfolgreich ausgestattet werden. Ehrhardt ist sich sicher: „Es ist nur noch eine Frage der Zeit, dass KI zu einem Selbstläufer wird.“

Wann verschleißt ein Werkzeug? – sichere Prognose mit spike

Viele Unternehmen treibt die korrekte und zeitnahe Vorhersage von Fehlern an Werkzeugen um. KI kann Abhilfe schaffen, wie die „spike“-Technologie von pro-micron aus Kaufbeuren zeigt. Während der Zerspanung visualisiert die Technologie die Einzelschneide eines Werkzeugs und misst Kräfte und Momente entweder am Werkzeug oder an der Spindelnase. Die dabei gewonnenen Daten bereitet das System auf und berechnet in Echtzeit Schlüsselkennzahlen, mit denen Anwender den „Critical Tool Failure Point“ ermitteln können. „Die Hersteller müssen ausgezeichnete Qualität liefern. Unser Ziel ist es, mithilfe der KI die Qualität des Werkstücks im Prozess zu bestimmen und nur die negativ bewerteten Werkstücke physisch zu vermessen“, erklärt Hubertus von Zastrow, CEO des Unternehmens.

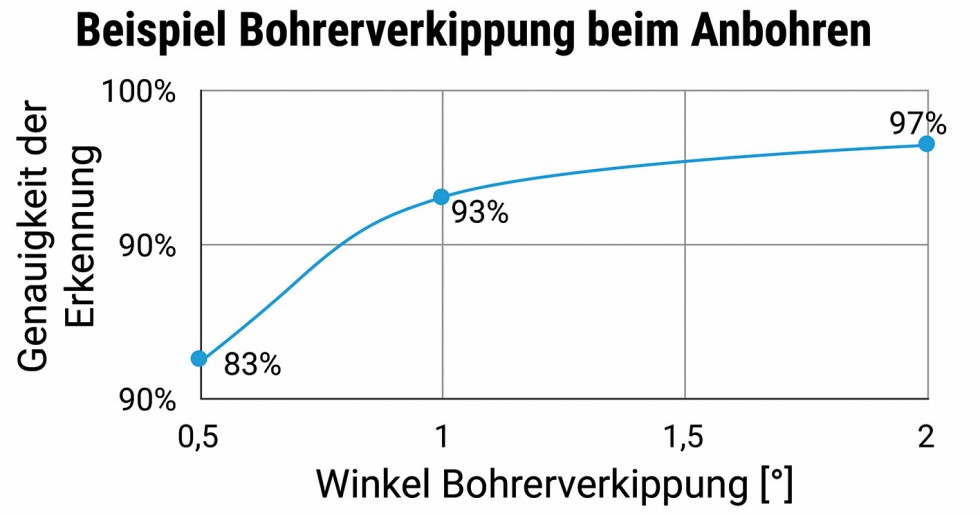

Schon nach 100 Bohrversuchen konnte pro-micron die Bohrverkippung mit einer Genauigkeit von 97 Prozent ermitteln. Grafik: pro-micro

Spike nutzt dafür die Daten des Einzelschneidenzustands und beurteilt dank KI-basierter Algorithmen die Oberflächenrauigkeit eines 6,8-Millimeter-Bohrlochs mit 92-prozentiger Richtigkeit. Durch Nachtrainieren kann der Algorithmus auch auf einen Bohrerdurchmesser von 4,2 Millimetern mit einer Richtigkeit von 98,1 Prozent übertragen werden. „Je präziser die Messdaten, desto höher ist die Richtigkeitsquote des trainierten Algorithmus und umso höher die Prozesssicherheit“, sagt von Zastrow. Der Einsatz dieser KI-Technologie erhöht die Standzeiten der Werkzeuge deutlich – ohne Qualitätsverlust. Besucherinnen und Besucher der EMO 2023 können sich am Stand der Kaufbeurer Anwendungsbeispiele ansehen und anhand eines großen Touchpads die Vorteile der KI-Sensorik live kennenlernen.

Wertvolle Ergänzung für Mess- und Prüftechnik

Auch Begleitangebote der EMO 2023 informieren über die zahlreichen Einsatzmöglichkeiten und Chancen von KI. So können sich Interessenten am 21.09.2023 um 10:30 Uhr im Rahmen des VDMA-Technologieforums auf einen Kurzvortrag von Michael Beising, Geschäftsführer der EVT Eye Vision Technology GmbH aus Karlsruhe, freuen. Sein Vortrag widmet sich der „KI als leistungsfähige Ergänzung in der optischen Mess- und Prüftechnik“. Der Referent wird unter anderem Einblicke in synergetische Beispiele aus der Praxis geben. „Bestimmte Aufgaben sind mit Standard-Algorithmen schlicht nicht oder nur sehr schwer zu lösen“, erklärt Beising. Er möchte zeigen, wie Anwender dank KI etwa Oberflächendefekte wie Kratzer in Armaturen oder Risse in Bauteilen besser erkennen können. So lasse sich dank KI höchste Qualität in der Fertigung gewährleisten.

Auch die Schumacher Precision Tools GmbH ist mit ihrer Tochter GAP und deren digitalem Baukasten für die bereichsübergreifende Prozesslenkung industrieller KMU auf der EMO Hannover vertreten. „Den größten Nutzen für Umwelt und Produktion“, sagt Dr.-Ing. Bernd Schniering, geschäftsführender Gesellschafter von Schumacher, „stiftet man, wenn man die vorhandenen Kapazitäten effektiver nutzt und Ausfälle reduziert.“ Hierbei setzt das Unternehmen ebenfalls auf KI, denn damit lässt sich eine wesentliche Effizienzsteigerung bei der Nutzung der Ressourcen in der Produktion erzielen.

Das könnte Sie auch interessieren:

Sensorische Schwenkspannelemente: Garant für sicheres Spannen

Softwarelösung für intelligente Pumpen

Onlinefähiges Ratter-Frühwarnsystem erkennt Prozessinstabilitäten

Antje Stohl ist seit mehr als 20 Jahren erfolgreich im Journalismus, der Öffentlichkeitsarbeit und im Corporate Publishing tätig und leitet jetzt die Agentur für Technikkommunikation frankfurtPR. Foto: Autorin