Sensorische Schwenkspannelemente: Garant für sicheres Spannen

In der Luftfahrtindustrie gelten sehr hohe Sicherheitsanforderungen. Daraus leiten sich besondere Ansprüche an die Qualität der Komponenten im Flugzeugbau ab. Hier ist die Fertigungstechnik „gefragt“ – und dies betrifft auch die Spanntechnik für die herzustellenden Komponenten.

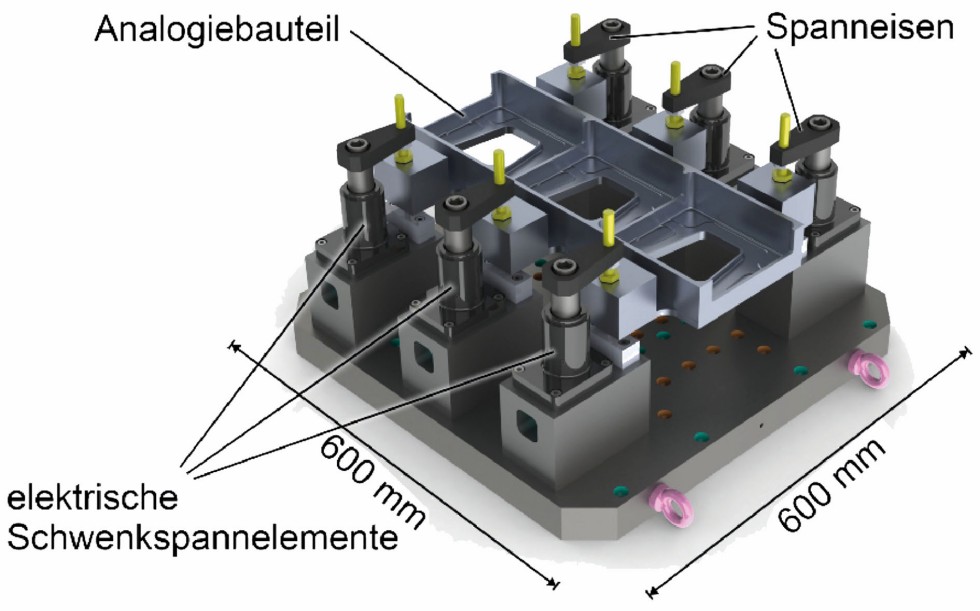

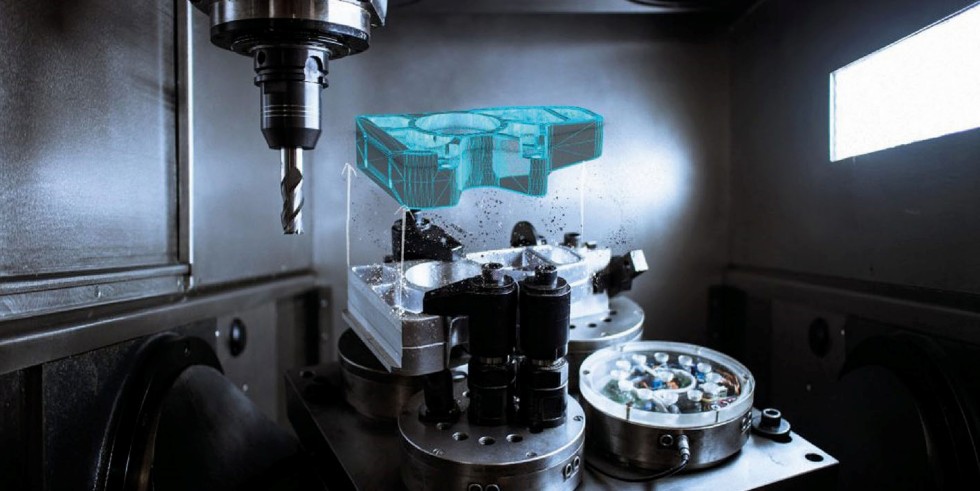

Komplexe Bauteile aus der Luftfahrt müssen hohe Qualitätsansprüche erfüllen. Eine sichere Einspannung der Werkstücke ist eine wesentliche Voraussetzung dafür, dass Fräsprozesse fehlerfrei ablaufen und teurer Ausschuss vermieden wird. Grafik: IFW

Um eine sichere Einspannung auch beim automatisierten Spannen zu garantieren, wird am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover ein Konzept zur Überwachung der Spannkraft elektrischer Schwenkspannelemente mittels Dehnungsmesstreifen erforscht. In diesem Beitrag wird gezeigt, wie die gemessenen Dehnungen – abhängig von der Spanneisenkonfiguration – mit der Spannkraft korrelieren und welchen Einfluss die Spanneisenlänge auf die Messung der Spannkraft besitzt.

Sichere Werkstückspannung für die Luftfahrtfertigung

Die hohen Qualitätsanforderungen an Flugzeugbau-Komponenten betreffen vor allem die sogenannten Spanten, aus denen ein typischer Flugzeugrumpf unter der äußeren Verkleidung aufgebaut ist. Diese Strukturbauteile sind bis zu sechs Meter lang und werden zumeist aus Aluminiumlegierungen gefertigt. Um Schwachstellen zu vermeiden, werden die Spanten, trotz ihrer Größe, üblicherweise aus dem Vollen gefräst. Das Zerspanvolumen bei der Fertigung dieser gewichtsoptimierten Komponenten beträgt dabei oft über 90 Prozent des Volumens des Rohteils.

Aufgrund der großen Abmaße der Rohteile und der entsprechend langen Prozessdauer stellt die Spantproduktion einen hohen Kostenfaktor für die Hersteller dar. Durch Prozessfehler entstehende Ausschussteile bedeuten daher einen großen wirtschaftlichen Verlust. Eine sichere Fixierung der Werkstücke ist dabei eine wesentliche Grundvoraussetzung dafür, dass Fräsprozesse fehlerfrei ablaufen.

Automatisierter Spannvorgang reduziert Rüstaufwand

Zur Befestigung der Rohteile auf dem Arbeitstisch der Werkzeugmaschine werden in der Luftfahrtindustrie heute zumeist einfache Schrauben eingesetzt. Diese müssen jedoch von Hand positioniert und angezogen werden, was einen hohen Personal- und Zeitaufwand bedeutet. Elektrisch angetriebene Schwenkspanner bieten das Potential, den Vorgang automatisiert auszuführen. Das hat zudem den Vorteil, dass der Werker dabei nicht auf teure Zusatzaggregate angewiesen ist, wie es z.B. bei hydraulisch betriebenen Spannmitteln der Fall ist. In Bild 1 ist die Einspannung eines Analogiebauteils durch einen elektrischen Schwenkspanner dargestellt. Dieses Teil weist mit mehreren Taschen die typischen Formelemente eines Flugzeugspantes auf.

Wichtig ist die Kenntnis der Spannkraft, um die korrekte Fixierung des Werkstücks durch das Spannmittel sicherzustellen. Prinzipbedingt ist eine Überwachung der Spannkraft durch eine Messung des Hydraulikdruckes, wie es bei hydraulischen Spannelementen häufig umgesetzt wird, nicht möglich. Die untersuchten elektrischen Spannelemente vom Typ „1835C090R26M“ der Römheld GmbH Friedrichshütte verfügen jedoch über eine interne Elektronik, die die Spannkraft steuert. Die Steuerung basiert dabei auf einer indirekten Messung des Spannwegs interner Federelemente durch einen Gewindetrieb während des Spannvorganges. Von diesem gespannten Federpaket geht dann die Spannkraft aus. Zum einen unterliegt diese Messmethode jedoch schwankenden Einflüssen durch Reibungseffekte in der Spannmechanik. Zum anderen werden Informationen über die Spannkraft nur während des Spannvorganges erfasst, sodass ein späterer Spannkraftverlust im Prozess nicht erkannt wird.

Spannkraftüberwachung durch Dehnungsmessung

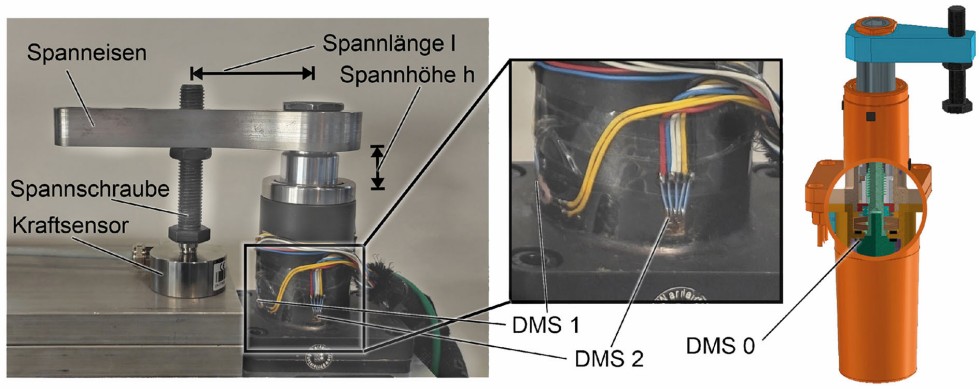

Die mechanische Belastung des Spannsystems durch die Spannkraft verursacht minimale Dehnungen der Schwenkspannelemente. Um die anliegende Spannkraft mit hoher Genauigkeit messen zu können, wird daher die Verwendung von Dehnungsmessstreifen (DMS) am IFW erforscht. Dieser Ansatz bietet den Vorteil, dass die Messung der Spannkraft jederzeit unabhängig vom Spannvorgang mit hoher Genauigkeit möglich ist. Ein mit Sensoren versehener Schwenkspanner ist in Bild 2 rechts dargestellt.

Auf den Schwenkspanner wurden DMS sowohl auf der Auflage des internen Gewindetriebs (DMS 0, Bild 2 rechts) als auch auf der Außenfläche des Gehäuses (DMS 1 und 2, Bild 2 links/ Mitte) appliziert. Auf der Außenfläche kommen hochsensitive Halbleiter-DMS zum Einsatz. Diese sind jedoch empfindlich gegenüber Temperaturänderungen. Um eine hohe Robustheit gegenüber der Wärmeentwicklung des Antriebsmotors zu erreichen, wurden im Inneren des Spanners herkömmliche Metall-DMS appliziert.

Um zu untersuchen, inwiefern die gemessenen Dehnungen zur Bestimmung der Spannkraft geeignet sind, wurde der Signalverlauf der DMS bei verschiedenen Spannvorgängen untersucht. Als Referenz dient die Messung der Spannkraft durch einen Kraftsensor vom Typ 1-C2/10KN des Herstellers HBM. Aus den Signalen der Dehnungsmesstreifen wurden die Dehnungen an den Messstellen bestimmt.

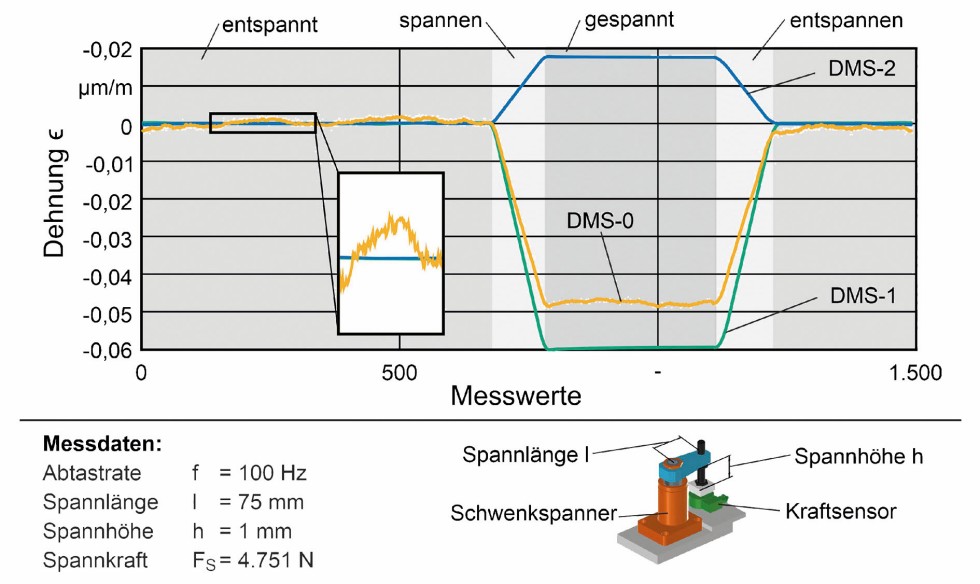

Zur Bestimmung dieser Dehnungen wurden K-Faktoren herangezogen, die das Verhältnis zwischen Spannungssignal und Dehnung beschreiben. Sie betragen laut Herstellerangaben 140 (Halbleiter-DMS) bzw. 2 (Metall-DMS). Die Signalverläufe der verschiedenen Dehnungsmessstreifen beim Spannen und Entspannen des Schwenkspanners mit einer Spannkraft von 4.751 N sind in Bild 3 exemplarisch dargestellt.

Qualität der Versuchsergebnisse

Der Anstieg der Dehnung während des Spannvorgangs bis zu einem konstanten Niveau im gespannten Zustand ist in allen Signalen deutlich erkennbar. Es ist auch ersichtlich, dass der intern applizierte Metall-Dehnungsmesstreifen (DMS-0) ein deutlich höheres Messrauschen aufweist, als die Halbleiter-Dehnungsmesstreifen auf dem Gehäuse des Schwenkspanners (DMS-1/2).

Nach dem Entspannen erreichen die von den Dehnungsmessstreifen DMS-1 und DMS-2 gemessenen Werte das Nullniveau des entspannten Zustands vor dem Spannvorgang. Bei den Messwerten des DMS-0 verbleibt eine Abweichung von drei Prozent der Dehnung des gespannten Zustandes. Ursache dafür ist die Kraftübertragung zum internen DMS-0, die reibungsbehaftet erfolgt. Weil der geöffnete, im Gegensatz zum gespannten Zustand, nicht relevant für eine sichere Bauteilfixierung ist, beeinträchtigt dieser Effekt die praktische Anwendbarkeit der Messtechnik jedoch nicht.

Korrelation von Spannkraft und Dehnungsmessung

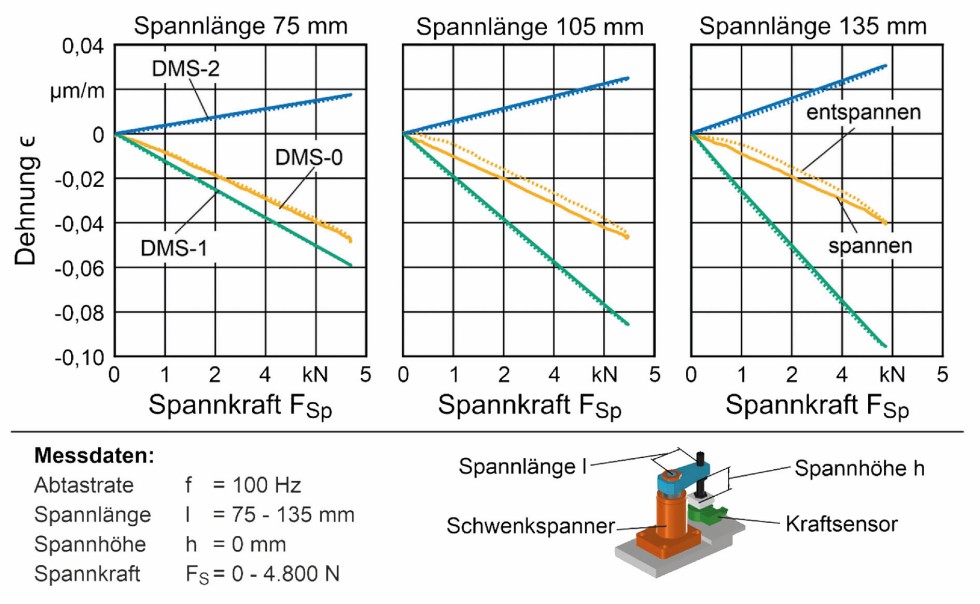

Voraussetzung zur Ermittlung der Spannkraft aus den Dehnungswerten ist die genaue Kenntnis des Zusammenhanges zwischen den Dehnungsmesswerten am Schwenkspanner und eben dieser Spannkraft nötig. Da das Spanneisen als Hebelarm wirkt, wird die Dehnung des Schwenkspanners nicht nur von der Spannkraft, sondern auch von der Spannlänge l bestimmt (vgl. Bild 4). Um das Potential der Dehnungsmessung zur Rekonstruktion der Spannkraft zu ermitteln, ist es daher notwendig, den Einfluss beider Größen zu ermitteln. Daher wurden die Zusammenhänge zwischen Spannkraft und Dehnungswerten bei verschiedenen Spannlängen (l = 70 mm, 105 mm und 140 mm) betrachtet. In Bild 4 sind die Dehnungsverläufe bei zu- und abnehmender Spannkraft während des Spann- und Entspannvorgangs zu sehen.

Ein linearer Zusammenhang zwischen den Dehnungswerten und der Spannkraft ist für jede Spannlänge deutlich erkennbar. Aufgrund des größeren Hebelarmes gegenüber dem Spanner, ergeben sich aus größeren Spannlängen l bei gleicher Spannkraft größere Dehnungen und damit auch eine größeres Messsignal. Dieser Effekt ist bei den Messstellen am Außengehäuse (DMS-1 und DMS-2) besonders ausgeprägt. Das Bestimmtheitsmaß R² liegt jedoch in allen Fällen über 0,96. Lediglich beim Entspannvorgang (gepunktete Linien) tritt ein Hystereseeffekt auf. Bei den Messstellen am Außengehäuse beträgt dieser maximal 7 Prozent der Maximaldehnung. Beim intern angebrachten Dehnungsmesstreifen, zu dem die Kraftübertragung durch reibungsbehaftete Elemente erfolgt, beträgt dieser Wert 25 Prozent. Da das Entspannen des Werkstücks jedoch keinen kritischen Vorgang darstellt und daher für gewöhnlich ohne Kraftregelung erfolgt, bedeutet dieser Hystereseeffekt keine Beeinträchtigung im Praxiseinsatz.

Zusammenfassung und Ausblick

Die Ergebnisse zeigen das hohe Potential von Dehnungsmesstreifen zur Spannkraftmessung an elektrischen Schwenkspannelementen. Die Signalstärke der DMS am Außengehäuse hängt dabei von der verwendeten Spanneisenlänge ab. Bei der Dehnungsmessung direkt an der Spannmechanik kann hingegen ein spannkraftproportionales Messsignal mit geringer Abhängigkeit von der Spanneisenlänge erfasst werden. Dies ist jedoch aufgrund von Störeinflüssen durch den Antriebsmotor sowie systeminterne Reibung beeinträchtigt. Die Kenntnis des Signalverhaltens an unterschiedlichen Messstellen bildet die Grundlage für eine genaue Rekonstruktion der an Werkstück anliegenden Spannkraft. Diese wird in zukünftigen Arbeiten in die Steuerungselektronik der Schwenkspanner integriert, um eine genaue Einstellung und Überwachung der Spannkraft im Betrieb zu ermöglichen.

Danksagung: Das Forschungsprojekt „Vertical E2E – Vertikal integrierte, nachhaltige End-to-End-Fabrik“ wurde mit Mitteln der NBank im Rahmen der niedersächsischen Luftfahrtförderrichtlinie gefördert und vom Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR) als Projektträger betreut. Das IFW bedankt sich für die finanzielle Unterstützung in diesem Projekt ausdrücklich beim Förderer.

Das könnte Sie auch interessieren:

Zukunftssicheres Maschinen-Upgrade mit KI und Edge Computing

Wissensmanagement für Fräsprozesse

Onlinefähiges Ratter-Frühwarnsystem erkennt Prozessinstabilitäten

Prof. Berend Denkena ist Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover. Foto: IFW

Dr.-Ing. Heinrich Klemme leitet den Bereich Maschinen und Steuerung am IFW.

M.Sc. Heiko Blech ist wissenschaftlicher Mitarbeiter am IFW.