Zündsicherheit von Vakuumpumpen nach ATEX

Explosionsgeschützte Vakuumpumpen, die im Wirtschaftsraum der europäischen Union in Verkehr gebracht werden sollen, müssen den „Grundlegenden Sicherheits- und Gesundheitsanforderungen für die Konzeption und den Bau von Geräten und Schutzsystemen zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen der europäischen Richtlinie 94/9/EG“ [1] entsprechen. Ab dem 20. April 2016 tritt die Richtlinie 2014/34/EU [2] an die Stelle der Richtlinie 94/9/EG.

Quell: PantherMedia /alexraths

Vakuumpumpen der Explosionsgruppe II Kategorie 1, die explosionsfähige Atmosphäre aus explosionsgefährdeten Bereichen der Zone 0 (ständig bzw. langfristiges explosionsfähiges Gemisch) fördern, dürfen im Innern selbst bei sehr selten zu erwartenden Störungen mit Gemischentzündung nicht zu einer saug- bzw. druckseitigen Explosionsübertragung auf die angeschlossenen Anlagenteile führen. Dazu ist die Saug- und Druckseite mit Flammensperren abgesichert, die unter kritischen Betriebsbelastungen der Vakuumpumpe auf Flammendurchschlagsicherheit geprüft sind.

Als zusätzliche Sicherheit darf in der Vakuumpumpe das explosionsfähige Gemisch mit brennbaren Gasen und Dämpfen der höchsten zulässigen Temperaturklasse unter allen Betriebsbedingungen nicht durch Überhitzung und heiße Oberflächen zur Selbstentzündung führen. Tritt eine solche Entzündung ein, erhält die Vakuumpumpe für diese Temperaturklasse keine Betriebszulassung.

Abweichungen bei IBExU zu Prüfungen auf Zündsicherheit nach EN 134631, Abschnitt 8.2.2

Zur Festlegung der Temperaturklasse (T-Klasse) für das Innere (inside) einer explosionsgeschützten Vakuumpumpe werden im Institut IBExU in Anlehnung, aber auch unter Erweiterung der EN 134631 [3] Abschnitt 8.2.2 Prüfungen auf Zündsicherheit durchgeführt. Die nachfolgend beschriebenen Selbstentzündungstests mit explosionsfähigen Ether-Dampf/Luft-Gemischen („Ethertest“) sind bei IBExU durch jahrelange Prüfpraxis entwickelt worden und realisieren ein höheres Sicherheitsniveau als in EN 134631 vorgegeben.

Die grundlegenden Bedingungen für die Prüfung bei IBExU auf Zündsicherheit und die Prüfung nach EN 13463-1 [3], Abschnitt 8.2.2 basieren auf der Definition der Zündtemperatur nach EN 14522 [4] und den tatsächlich in einer Vakuumpumpe ablaufenden Betriebsbedingungen. Zahlreiche experimentelle Versuche bei IBExU zur Zündsicherheit von Vakuumpumpen haben gezeigt, dass die Zündtemperatur nach Norm nur bedingt für die Einstufung des Zündverhaltens im Inneren einer Vakuumpumpe geeignet ist. Die nachfolgend geschilderte Prüfung auf Zündsicherheit, wie sie von IBExU durchgeführt wird, stellt eine alternative Methode zur Bestimmung der tatsächlichen Entzündungsgefahr für das Fördermedium im Inneren einer Vakuumpumpe dar.

Einflussparameter auf die Entzündungstemperatur bei der Prüfung auf Zündsicherheit

Die Zündtemperatur ist nach genormten Messverfahren (EN 14522 [4] bzw. DIN 51794 [5]) die niedrigste Temperatur einer heißen Oberfläche, bei der das ruhende zündwilligste Brennstoff-Luft-Gemisch in einem zur Atmosphäre offenen 200-ml-Erlenmeyer-Kolben gerade noch zur Verbrennung mit Flammenerscheinung angeregt wird.

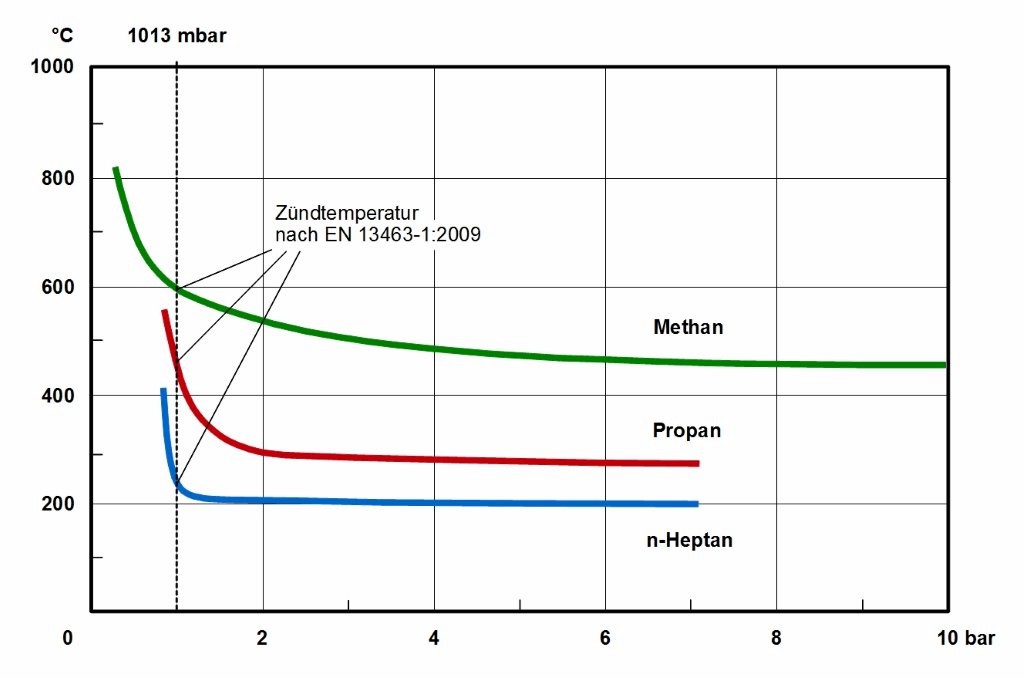

Die nach der Norm ermittelten Zündtemperaturen zeigen eine deutliche Abhängigkeit ihrer Selbstentzündungstemperatur vom Gemischausgangsdruck (siehe Bild 1).

Bild 1 Selbstentzündungstemperatur von Alkanen in Abhängigkeit des Gemischausgangsdrucks in einem erhitzten 200-ml-Erlenmeyerkolben.

Foto: IBExU GmbH

Mit über Atmosphärendruck steigendem Gemischausgangsdruck nehmen die Selbstentzündungstemperaturen der Stoffe ab. Dieser Einfluss tritt mit einem stärkeren Gradienten zwischen Atmosphärendruck und 1 bar(ü) auf. Mit weiter steigendem Gemischausgangsdruck (> 8 bar(ü)) nähert sich die stoffspezifische Entzündungstemperatur einer nahezu konstanten Temperatur; bei höhermolekularen Kohlenwasserstoffen einem Wert in der Nähe von ca. 200 °C.

Im Unterdruckbereich dagegen steigen die Zündtemperaturen der meisten brennbaren Stoffe (Gase, Flüssigkeiten) z. T. steil an. Sie erreichen Werte, die deutlich über den nach Norm bei Atmosphärendruck ermittelten Zündtemperaturen liegen [9].

Anzumerken ist, dass sich die Zündtemperatur nach Norm unter den versuchsbedingten thermischen – gegen Atmosphäre offenen – konkaven Einschlussbedingungen über Energieeinkopplung in ein Mindestzündvolumen durch Einleitung einer sich gerade noch selbstständig aufrechterhaltenden Flammenfortpflanzung ergibt. Kompressions- und Turbulenzeffekte, wie sie unter Betriebsbedingungen in einer Vakuumpumpe auftreten, sind hier nicht gegeben.

Die Betriebsbedingungen in einer Vakuumpumpe weichen zum Teil deutlich von den Standardbedingungen (Atmosphärendruck, ruhendes Gemisch) bei der Bestimmung der Zündtemperaturen ab. Im Saugbereich der Vakuumpumpe herrschen Drücke kleiner dem Atmosphärendruck, im Druckbereich über dem Atmosphärendruck. In der Mehrzahl der Fälle befinden sich in der Vakuumpumpe die Fördermedien in turbulent strömendem Zustand und ihre Verweilzeit an den heißen Oberflächen ist dann i. d. R. von kurzer Dauer. Fährt die Vakuumpumpe dagegen bei In- oder Außerbetriebnahme mit explosionsfähigem Gemisch aus dem oder in den Stillstand, ergeben sich Zündbedingungen, die der Norm-Zündtemperatur nahe kommen können.

Anwendung der Prüfung auf Zündsicherheit

Voraussetzungen

Werden bei der thermischen Prüfung einer Vakuumpumpe nach EN 13463-1 [3] Abschnitt 8.2.1 die Grenzwerte für eine bestimmte (gewollte) Temperaturklasse im Inneren der Vakuumpumpe überschritten, dann kann nach derzeitigem normativem Standard die T-Klasse üblicherweise nicht bestätigt werden, obwohl die Zündtemperatur nach Norm nicht das alleinige Kriterium für die Zündsicherheit einer Vakuumpumpe darstellt.

IBExU prüft in diesen Fällen die Zündsicherheit einer Vakuumpumpe mit Einstufung in die entsprechende T-Klasse, indem nachgewiesen wird, dass unter sicherheitstechnisch definiert kritischen Betriebsbedingungen keine Entzündung des T-Klassen-spezifischen Prüfmediums (Fördermedium) im Inneren der Vakuumpumpe eintritt.

Prüfbedingungen

Bei den thermischen Prüfungen gilt der Grenzwert einer T-Klasse als überschritten, wenn bei:

- Vakuumpumpen der Kategorie 1/… G 80 % und bei

- Vakuumpumpen der Kategorien 2/… G oder 3/… G 100 %

der Grenztemperatur der jeweiligen T-Klasse im Abgasstrom nahe dem Pumpenauslass gemessen werden. Bei Typprüfungen für Vakuumpumpen der Kategorien 2/… G oder 3/… G muss zu den gemessenen Werten ein Sicherheitszuschlag nach Abschnitt 8.2.1 der EN 13463-1 [3] addiert werden, bevor mit den Grenzwerten verglichen wird.

Bei der Prüfung auf Zündsicherheit einer Vakuumpumpe für eine bestimmte T-Klasse kann nach einem positiven Ergebnis, d. h. der Nichtentzündung des Prüfgemischs während der Prüfung in der Prüfanordnung, mit entsprechenden Sicherheitsabschlägen sowie unter permanenter Überwachung der Betriebstemperatur und der Fördermedientemperatur im Auslass der Vakuumpumpe beim Betrieb diese T-Klasse bestätigt werden.

Grundprinzip der Prüfungen auf Zündsicherheit

Das hier geschilderte Grundprinzip der Prüfungen von Vakuumpumpen auf Zündsicherheit beruht auf langjährigen positiven Erfahrungen bei IBExU.

Mit der zu prüfenden Vakuumpumpe wird durch eine Prüfrohrleitung, die einen Kreislaufbetrieb zwischen Ein- und Auslass der Vakuumpumpe erlaubt, das Prüfgemisch gefördert. Die Förderung erfolgt unter den im Rahmen der Auslegungsdaten der Vakuumpumpe kritischen Betriebsbedingungen und unter Einbeziehung von möglichen Fehlerzuständen entsprechend der Gerätekategorie der Vakuumpumpe. Das Prüfgemisch ist ein für die jeweilige T-Klasse typisches explosionsfähiges Brennstoffdampf-Luft-Gemisch.

Als kritische Betriebsbedingungen im Rahmen der Auslegungsdaten der Vakuumpumpe sind zu werten:

- Fördermediendruck im Auslass der Vakuumpumpe maximal,

- Fördermedientemperaturen im Einlass der Vakuumpumpe maximal, soweit realisierbar, und

- Betriebstemperatur der Vakuumpumpe maximal, z. B. maximale Kühlwassertemperatur und/oder maximale Temperatur des Pumpenkörpers durch minimierte Kühlung der Vakuumpumpe.

Gemäß den sich aus der Praxis ergebenden möglichen Bedingungen werden die folgenden Betriebszustände geprüft:

- Förderung bei maximalem Auslassdruck mit variablen Saugdrücken von Atmosphärendruck bis Enddruck,

- Ausschalten der warmgefahrenen Vakuumpumpe und Wiedereinschalten sowie

- Wiedereinlassen von Prüfgemisch nach dem Fahren gegen Enddruck.

Das Fördern bei maximalem Auslassdruck mit variierendem Saugdruck und im Rahmen der Auslegungsdaten reduzierter Kühlung entspricht dem üblicherweise nicht auszuschließenden Betrieb der Vakuumpumpe.

Durch das Ausschalten der Vakuumpumpe im heißgefahrenen Zustand soll ein nicht auszuschließender plötzlicher Stopp der Vakuumpumpe simuliert werden, bei dem das Prüfgemisch in der heißen Vakuumpumpe zur Ruhe kommt.

Das erneute Einlassen von Prüfgemisch nach dem Fahren gegen Enddruck stellt, insbesondere bei trocken verdichtenden Verdränger-Vakuumpumpen, eine besonders kritische Situation dar. Hier kommt es in der Phase des Fahrens gegen Enddruck infolge von Nullförderung durch die Vakuumpumpe zu fehlendem Wärmeaustrag und durch die inneren Rückströmungen des Prüfgemischs zu sich ständig wiederholenden Kompressionsprozessen. Dies führt zu einer intensiven Erwärmung der Rotoren und des Arbeitszylinders. Bei den bisher durchgeführten Prüfungen erwies sich diese Situation als besonders „zündfreudig“. Kommt es bei den Prüfungen nicht zur Entzündung des Prüfgemischs, gilt die Prüfung als mit positivem Ergebnis bestanden.

Die geprüfte Vakuumpumpe kann bezüglich ihres Inneren der entsprechenden T-Klasse zugeordnet werden.

Prüfgemische und Prüfanordnung

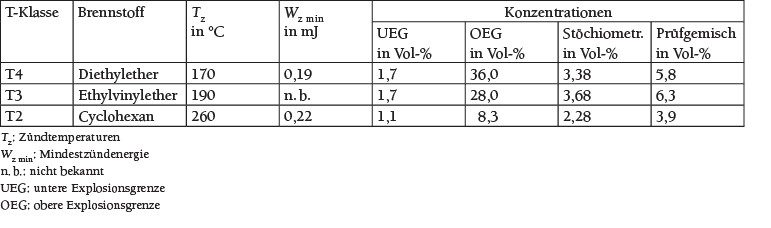

Als Prüfgemische werden für die T-Klassen T4, T3 und T2 von IBExU die in der Tabelle genannten Brennstoffe im Gemisch mit Luft verwendet.

Prüfgemische für die Prüfung auf Zündsicherheit (Ethertest).

Das jeweilige Prüfgemisch entspricht dem 1,7- bis 2,0-Fachen der jeweiligen stöchiometrischen Konzentration und wird durch Verdampfen einer definierten Menge von flüssigem Brennstoff in einem evakuierten Prüfgemischbehälter, der anschließend auf Atmosphärendruck belüftet wird, hergestellt.

Während der Prüfungen wird das Dampf-Luft-Gemisch mittels der Vakuumpumpe zum Teil im Kreislauf, bestehend aus dem Prüfgemischbehälter, der Prüfrohrleitung und der Vakuumpumpe, gefördert.

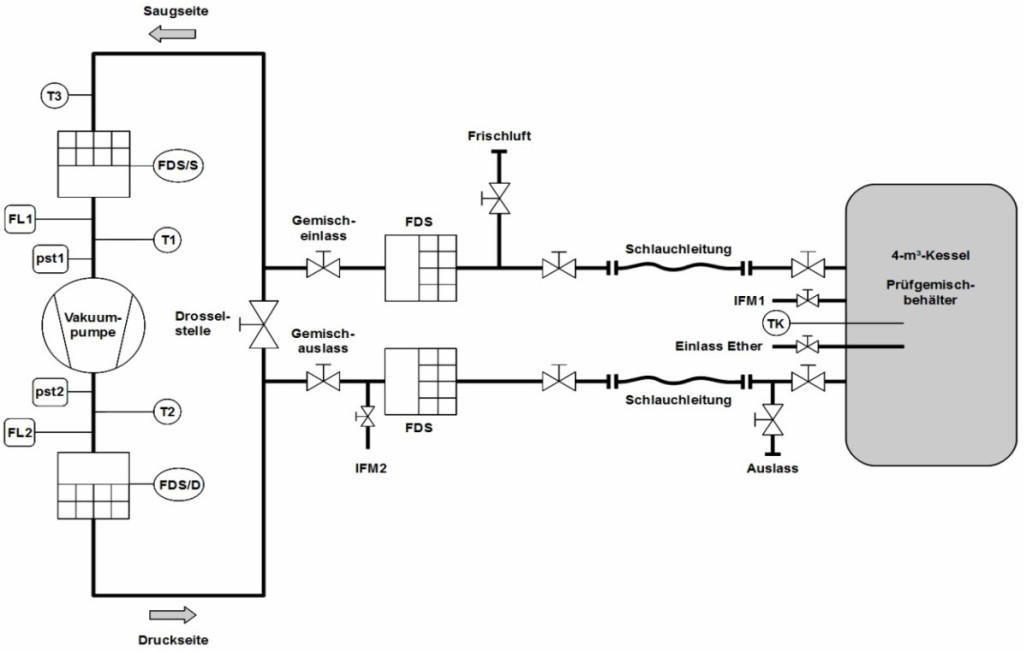

Als Prüfrohrleitung wird eine Rohrleitung analog zur Prüfrohrleitung nach Bild A.1 der Norm EN 14986 [6] bzw. Bild 13 der EN 12874 [7] gemäß der Zeichnung in Bild 2 verwendet.

Bild 2 Prüfung auf Zündsicherheit (Ethertest) für Vakuumpumpen, schematische Darstellung der Prüfanordnung.

Foto: IBExU GmbH

Zur Überwachung der Prüf-/Betriebsbedingungen und zum Nachweis einer Entzündung des Prüfgemischs in der Prüfanordnung werden folgende Sensoren verwendet.

p-Sensoren zur Messung statischer Drücke:

- p st 1, Saugseite,

- p st 2, Druckseite.

T-Sensoren zur Messung von Gastemperaturen:

(schnell reagierende Thermoelemente ohne Schutzrohre)

- T1, Saugseite vor der Vakuumpumpe,

- T2, Druckseite nach der Vakuumpumpe, – T3, saugseitig vor der FDS/S,

- TK, im Prüfgemischbehälter.

T-Sensoren zur Messung der Betriebsparameter, wie z.B.:

- TOF, Oberflächentemperatur der Vakuumpumpe,

- TB, Betriebstemperatur der Vakuumpumpe,

- TKW, Kühlwassertemperatur.

FL-Sensoren zum Nachweis von Flammenerscheinungen:

(Flammensensor: Fototransitor BPW 40, L: 520 nm … 950 nm)

- FL1, Saugseite vor der Vakuumpumpe,

- FL2, Druckseite nach der Vakuumpumpe.

Interferometer (IFM) zur Messung der Brennstoffkonzentration:

- IFM1, Messstelle am Prüfgemischbehälter (4-m³-Kessel),

- IFM2, Messstelle am Auslass der Prüfrohrleitung.

Verfahrensweise der Prüfung

Fördermedium Luft

Warmfahren der Vakuumpumpe mit maximalem Auslassdruck, um maximale Fördermedientemperaturen im Auslass der Vakuumpumpe zu erreichen, dazu:

- Fördermediendruck im saugseitigen Einlass der Vakuumpumpe von Atmosphärendruck bis Enddruck variieren,

- Fördermedientemperatur im Einlass der Vakuumpumpe maximieren, dazu Kreislaufbetrieb durch die Prüfanordnung (Drosselstelle, Bild 2), gegebenenfalls zusätzliche thermische Isolierung der Prüfrohrleitung,

- Reduzierung der Kühlfunktionen der Vakuumpumpe auf das minimale noch zulässige Maß.

Fördermedium Prüfgemisch

Beim Fördern mit Prüfgemisch muss bei allen Aktionen mit einer möglichen Entzündung des Prüfgemischs in der Vakuumpumpe und/oder in der Prüfrohrleitung gerechnet und daher entsprechend überwacht werden.

Falls es zu einer Entzündung des Prüfgemischs kommt, werden die Prüfungen durch Schließen der saugseitigen Rohrleitung (Saugventil) abgebrochen.

Anderenfalls werden die nachfolgenden Prüfschritte nacheinander durchfahren:

- Beim Warmfahren der Vakuumpumpe mit Luft werden, ausgehend von den mit Luft erzielten Ergebnissen, Bedingungen für maximale Fördermedientemperaturen beim Betrieb mit dem Prüfgemisch ermittelt.

- Das Prüfgemisch wird für mindestens 30 min im Kreislauf durch die maximal erwärmte Vakuumpumpe gefördert.

- Die im maximal erwärmten Zustand, im Kreislauf fördernde Vakuumpumpe wird zweimal für jeweils ca. 2 min aus- und anschließend erneut wieder eingeschaltet.

- Die im maximal erwärmten Zustand im Kreislauf fördernde Vakuumpumpe wird dreimal für jeweils ca. 15 min gegen Enddruck (geschlossenes Saugventil) gefahren und anschließend das Prüfgemisch mit langsam steigendem Saugdruck erneut in den Saugstutzen eingelassen.

- Abschließend Leersaugen des Prüfgemischbehälters (4 m³).

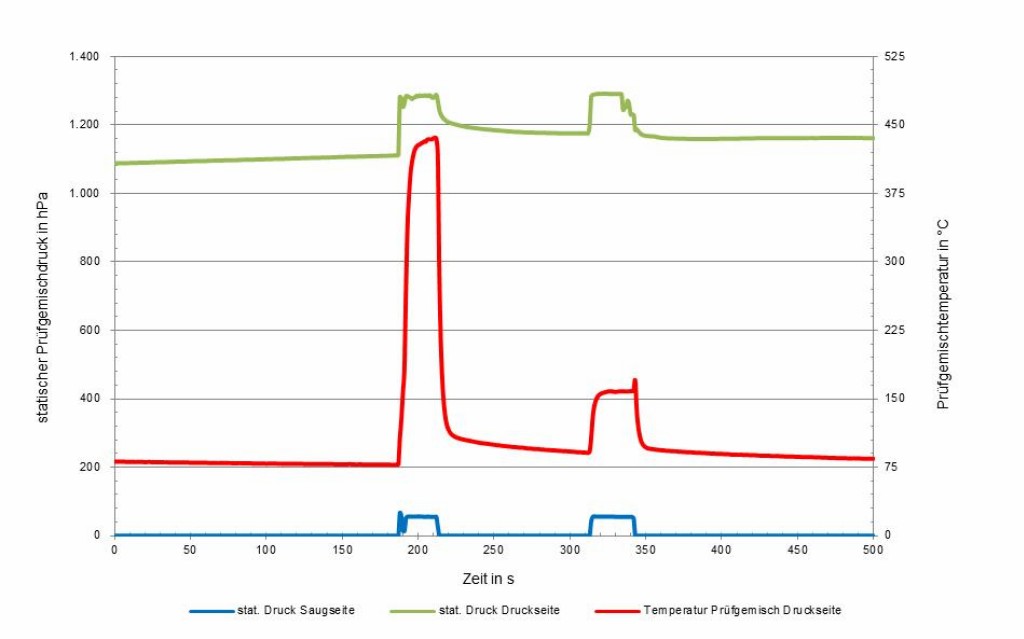

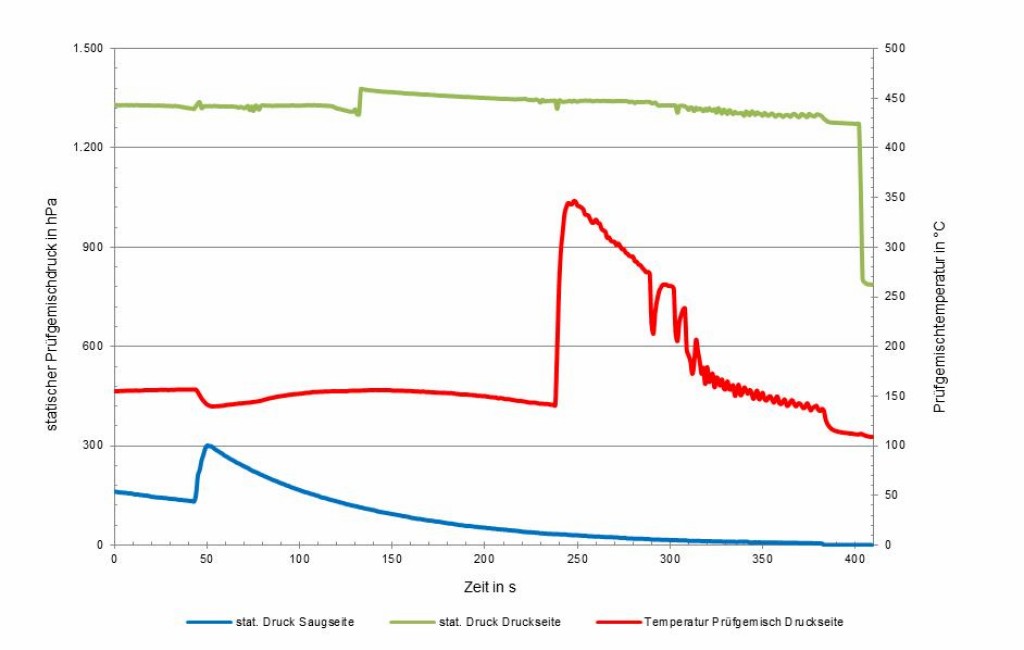

Als Entzündung des Prüfgemischs gilt ein rascher Temperaturanstieg im Prüfgemisch, der im Auslass der Vakuumpumpe und/oder in der Prüfrohrleitung nach der Vakuumpumpe gemessen wird. Dieser Temperaturanstieg muss Werte erreichen, die deutlich (> 75 K) über den Temperaturen liegen, die unter den Prüfbedingungen üblicherweise zu erwarten wären. In den Bildern 3 und 4 werden zwei Beispiele von Messschrieben gezeigt, die eine Entzündung des Prüfgemischs darstellen.

Bild 3 Prüfgemischtemperatur auf der Druckseite der Vakuumpumpe: Entzündung nach dem Fahren gegen Enddruck.

Foto: IBExU GmbH

Bild 4 Prüfgemischtemperatur auf der Druckseite der Vakuumpumpe: Entzündung beim Leerpumpen des Prüfgemischbehälters

Foto: IBExU GmbH

Eine Entzündung wird/kann neben den Temperaturerhöhungen von folgenden Erscheinungen begleitet werden:

- Verringerung der Konzentration des Brennstoffs und des Sauerstoffanteils sowie eine Erhöhung des Anteils an Kohlenoxiden (CO, CO2) im Prüfgemisch.

- Flammenerscheinung und Druckanstiege, die als Folge einer Entzündung des Prüfgemischs zu erwarten wären. Diese Effekte wurden bei den bisher durchgeführten Prüfungen jedoch messtechnisch noch nicht registriert.

Bewertung der Prüfergebnisse

Kommt es bei einem der genannten Prüfschritte zu einer Entzündung des Prüfgemischs, ist das Fördern von explosionsfähiger Atmosphäre der angestrebten T-Klasse unter den geprüften Bedingungen mit der Vakuumpumpe nicht zulässig.

Kommt es bei den Prüfungen nicht zur Entzündung des Prüfgemischs, werden von der höchsten während der Prüfung im Auslass ermittelten Fördermedientemperatur ca. 5 bis 10 K abgezogen und diese Temperatur als zulässige maximale Fördermedientemperatur im Auslass festgelegt. Die zulässige Betriebstemperatur ergibt sich aus der höchsten Temperatur, die zur maximalen Abgastemperatur geführt hat, abzüglich ca. 5 K.

Die festgelegten Grenztemperaturen müssen beim Betrieb der Vakuumpumpe messtechnisch überwacht werden. Beim Überschreiten der zulässigen Temperaturen muss die Vakuumpumpe durch entsprechende Sicherheitseinrichtungen nach EN 50495 [8] abgeschaltet werden. Die Überwachung der Fördermedien- und der Betriebstemperaturen ist als explosionsschutztechnisch relevante Maßnahme einzustufen.

Explosionsschutztechnische Kennzeichnung

Für die Ex-Schutz-Kennzeichnung der Vakuumpumpe ist Folgendes zu empfehlen:

Konnte die T-Klasse für die Vakuumpumpe, wegen formell zu hohen Fördermedientemperaturen/innere Temperaturen in der Vakuumpumpe, nur durch eine Prüfung auf Zündsicherheit bestätigt werden, wird anstelle der T-Klassenkennzeichnung „Ti“ ein „TiX“ (mit i = 2 oder 3 oder 4) oder nur „TX“ angegeben.

In den „Besonderen Bedingungen“, die im Zusammenhang mit der Prüfung der Vakuumpumpe festgelegt werden müssen, ist die Bedeutung der Kennzeichnung näher zu erläutern.

Erweiterung der Anwendung der Prüfung auf Zündsicherheit (Ethertest)

Werden bei der thermischen Prüfung einer Vakuumpumpe, die nur für das Fördern eines bestimmten Stoffs oder Stoffgemischs, in der Folge nur als Stoff bezeichnet, ausgelegt ist, 80 % bzw. 100 % der Zündtemperatur des Stoffs im Inneren der Vakuumpumpe überschritten, kann die Vakuumpumpe üblicherweise nur als „nicht geeignet zum Fördern dieses Stoffs“ bestätigt werden.

Auch in diesen Fällen kann durch die Prüfung auf Zündsicherheit versucht werden, nachzuweisen, dass unter definierten Bedingungen keine Entzündung des Fördermediums im Inneren der Vakuumpumpe auftritt.

Bei Anwendung der Prüfung auf Zündsicherheit ist in diesem Falle die o. g. Grenztemperatur einer T-Klasse durch die Zündtemperatur des Stoffs zu ersetzen. Als Prüfgemisch sollte, falls das technisch realisierbar ist, der bestimmte Stoff im Gemisch mit Luft als Prüfgemisch verwendet werden. Falls das nicht möglich ist, muss ein vergleichbarer geeigneter Stoff ausgewählt werden. Die Prüfgemischkonzentration sollte etwa dem Zweifachen der stöchiometrischen Konzentration entsprechen.

Die Ex-Schutz-Kennzeichnung, die die Bezeichnung des Stoffs enthält, wäre durch ein „X“ zu ergänzen und in den „Besonderen Bedingungen“, die im Zusammenhang mit der Prüfung der Vakuumpumpe festgelegt werden müssen, ist die Bedeutung der Kennzeichnungen näher zu erläutern. TS 493

Literaturverzeichnis

[1] Richtlinie 94/9/EG des Europäischen Parlaments und des Rates vom 23. März 1994 zur Angleichung der Rechtsvorschriften der Mitgliedstaaten für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen. ABl. EG Nr. L 100 vom 19. April 1994, S. 1, zul. geänd. am 26. Januar 2000. ABl. EG Nr. L 21 vom 26. Januar 2000, S. 42.

[2] Richtlinie 2014/34/EU des Europäischen Parlaments und des Rates vom 26. Februar 2014 zur Harmonisierung der Rechtsvorschriften der Mitgliedstaaten für Geräte und Schutzsysteme zur bestimmungsgemäßen Verwendung in explosionsgefährdeten Bereichen (Neufassung). ABl. EU Nr. L 96 vom 29. März 2014, S. 309-356.

[3] DIN EN 13463-1: Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen – Teil 1: Grundlagen und Anforderungen. Berlin: Beuth Verlag 2009.

[4] DIN EN 14522: Bestimmung der Zündtemperatur von Gasen und Dämpfen. Berlin: Beuth Verlag 2005.

[5] DIN 51794: Prüfung von Mineralölkohlenwasserstoffen – Bestimmung der Zündtemperatur. Berlin: Beuth Verlag 2003.

[6] DIN EN 14986: Konstruktion von Ventilatoren für den Einsatz in explosionsgefährdeten Bereichen. Berlin: Beuth Verlag 2007.

[7] EN 12874: Flammendurchschlagsicherungen – Leistungsanforderungen, Prüfverfahren und Einsatzgrenzen (nicht mehr harmonisiert) 2001.

[8] DIN EN 50495: Sicherheitseinrichtungen für den sicheren Betrieb von Geräten im Hinblick auf Explosionsgefahren. Berlin: Beuth Verlag 2010.

[9] Gabel, D.: Aufbau und Erprobung einer Messapparatur zur Bestimmung der Zündtemperatur in Abhängigkeit des Gemischdruckes in Anlehnung an DIN 51794 – Erste Messungen insbesondere von Stoffen mit niedriger Norm-Zündtemperatur. Diplomarbeit Technische Universität Bergakademie Freiberg, Fakultät: Maschinenbau, Verfahrens- und Energietechnik 2000.

Dipl.-Phys. Hartmut Härtel, Prof. Dr. Tammo Redeker, IBExU Institut für Sicherheitstechnik GmbH, Freiberg.