Erhöhte Sicherheit durch RFID-Sensorik für Predictive Maintenance

In den letzten Jahren gewinnt Predictive Maintenance immer mehr an Bedeutung. Auch Begriffe wie Internet der Dinge (IoT), Big Data und Industrie 4.0 fallen in diesem Zusammenhang häufig. Predictive Maintenance, die vorbeugende Instandhaltung, verspricht, mögliche Fehlfunktionen und Ausfälle von Maschinen und Anlagen schon im Voraus zu erkennen, um Ausfallkosten und Sicherheitsrisiken zu minimieren. An die notwendigen Sensoren werden hohe Anforderungen gestellt. RFID-Sensoren versprechen diesen gerecht zu werden, da sie ohne Kabel und Batterien auskommen. Mit intelligenten Softwarelösungen gelingt die Implementierung in bestehende Umgebungen und die Anbindung an bestehende Leitsysteme für Wartung und Instandhaltung.

Quelle:Fraunhofer IPMS

Bei der Predictive Maintenance geht es im Prinzip um die Wartung und Instandhaltung von Maschinen, Anlagen und Gebäuden, was für sich alleine keine große Neuigkeit ist. Schließlich verdienen Maschinen- und Anlagenbauer schon seit Jahren einen großen Teil ihres Umsatzes durch Serviceleistungen wie Reparatur und Instandhaltung. Im Laufe der Zeit haben sich unterschiedliche Instandhaltungsstrategien entwickelt. Neben der reaktiven, also ungeplanten Instandhaltung im Bedarfsfall, gibt es die geplante Instandhaltung. Diese wird entweder anhand eines Intervallplans oder zustandsbedingt ausgeführt. Der Zustand kann durch Messdaten verbauter Sensorik oder durch reine Sichtprüfungen des Wartungstechnikers bewertet werden. Der nächste logische Schritt ist, Ausfallrisiken schon zu erkennen, bevor sie eintreten. Predictive Maintenance, die vorausschauende Wartung, ist ein Konzept, das auf der Basis analysierter historischer Daten Ausfallrisiken einzelner Komponenten einschätzt und den optimalen Zeitpunkt von Wartungen und Reparaturen festlegt. So lassen sich Produktionsausfälle vermeiden sowie sicherheitskritische Ausfälle und Instandhaltungskosten auf ein Minimum reduzieren.

Datenübertragung

Heute sind in Maschinen und Anlagen bereits vielfältige Sensoren verbaut, um Prozesse zu kontrollieren oder bei Bedarf Sicherheitsrisiken zu erkennen. Für das Konzept der vorausschauenden Wartung muss allerdings häufig kabellos an Bauteilen gemessen werden, die noch nicht über Sensorik verfügen oder während des Betriebs nur schwer zu erreichen sind.

Ein Beispiel sind Rotorblätter von Windkraftanlagen. Veränderungen wie z. B. Risse, können, wenn sie nicht rechtzeitig erkannt werden, zu schweren Folgeschäden führen. Solche Sensoren kann man nach Inbetriebnahme der Anlage nur noch mit großem Kosten- und Zeitaufwand warten, da sie direkt in das Rotorblatt laminiert werden. Eine batteriebetriebene oder kabelgebundene Lösung scheidet damit aus.

Ein weiteres typisches Anwendungsgebiet ist die drahtlose Temperatur- und Feuchtigkeitsüberwachung in Großanlagen (Bild 1).

Bedingt durch lange ununterbrochene Betriebszyklen sind batteriebetriebene Funksysteme wegen des notwendigen Batteriewechsels in der Regel keine Lösung. In Hochtemperaturanwendungen lassen sich gar nur batterielose Messsysteme einsetzen.

In manchen Branchen wiederum wird bis heute wenig oder gar keine Sensorik verbaut, z. B. in der Gebäudeinstandhaltung. Im Mauerwerk verbaute Sensoren können Feuchtigkeitszustände messen. Rechtzeitig detektierte Veränderungen im Mauerwerk ermöglichen es, größere Gebäudeschäden zu vermeiden und so die Instandhaltungskosten zu senken. Auch hier sind batteriebetriebene Sensoren ungünstig, da die Lebensdauer der Batterie dem des Gebäudes kaum gleichkommt.

Aber wie kann ein Sensor ohne Kabel und eigene Energieversorgung messen und die Daten dann drahtlos übertragen? RFID-Systeme mit integrierter Sensorik liefern hierauf eine Antwort.

Aufbau und Merkmale eines RFID-Systems

RFID steht für Radiofrequenzidentifikation und ist ein Verfahren, um Objekte und Gegenstände drahtlos zu identifizieren. Die Identifikationsdaten werden berührungslos über magnetische Wechselfelder oder hochfrequente Funkwellen ausgelesen. Die Hardware setzt sich aus einem oder mehreren Transpondern (Tags) und einem Lese/-Schreibgerät (Reader) zusammen. Zusätzliche Software ermöglicht die Weiterverarbeitung, das Speichern und Auswerten der Daten. Der Transponder ist gewöhnlich eine Kombination aus einer individuell angepassten Antenne sowie einem Schaltkreis, der das RFID-Protokoll umsetzt und auf dem Informationen gespeichert werden können. Das Lesegerät erzeugt ein magnetisches oder elektromagnetisches Feld. Befindet sich ein Transponder in diesem Feld, kann er durch die eigene Antenne Energie für den Lese- bzw. Schreibvorgang gewinnen.

Unterschieden werden kann in aktive und passive Transpondersysteme. Aktive Tags haben eine eigene Energieversorgung (Batterie), während passive Tags die notwendige Energie ausschließlich aus dem Lesegerät beziehen und damit wartungsfrei über Jahrzehnte funktionieren können. Neben der Art der Energieversorgung kann außerdem nach dem Frequenzbereich unterschieden werden. Das Spektrum reicht vom Niederfrequenzbereich (LF) bei 125 kHz über Hochfrequenz- (HF, 13.56 MHz) und Ultrahochfrequenzbereich (UHF, 960 MHz) bis hin zu neuen Forschungsfeldern im Mikrowellenbereich bei über 60 GHz. Da jeder dieser Frequenzbereiche spezifische Vor- und Nachteile hat, hängt die Auswahl immer vom konkreten Anwendungsszenario ab. Aufgrund der hohen Reichweiten bis zu einigen Metern ist der UHF-Bereich für viele Anwendungsszenarien besonders interessant.

RFID-Sensoren

RFID-Sensorik ist eine Kombination aus Sensor und RFID-Schaltkreis, und ermöglicht, wie bei einem Standard-RFID-Transponder, das Auslesen von Identifikationsdaten. Zusätzlich können, je nach integriertem Sensor, Parameter wie Druck, Feuchtigkeit, Temperatur und Erschütterung ausgelesen werden. Der Vorteil gegenüber konventioneller kabelgebundener Messwerterfassung ist, dass bei passiven Transpondern die Energie zur Messung und Datenübertragung vollständig aus dem elektromagnetischen Feld des Lesegeräts gewonnen wird und keine zusätzliche Energieversorgung nötig ist. Damit ist kein turnusmäßiger Batteriewechsel mehr notwendig.

Eine Besonderheit des UHF-RFID-Schaltkreises des Fraunhofer IPMS ist die integrierte Sensor-Bridge. Diese ermöglicht die Anbindung unterschiedlicher digitaler Sensoren, die sich anschließend mit handelsüblichen RFID-Readern auslesen lassen. Spezialbefehle sind dabei nicht notwendig. Auch die direkte Integration in den Schaltkreis ist bei sehr einfachen Sensoren, wie Temperatursensoren möglich. Damit kann der Energiebedarf weiter gesenkt und die Lesereichweite gesteigert werden. Grundsätzlich lässt sich beinahe jeder Sensor an ein RFID-System anbinden, essenziell ist nur, dass während des Betriebs und der Messwerterfassung extrem wenig Energie benötigt wird, damit die Energie des Lesegeräts (Reader) für den Betrieb des Sensors ausreicht.

Integration in Unternehmensabläufe

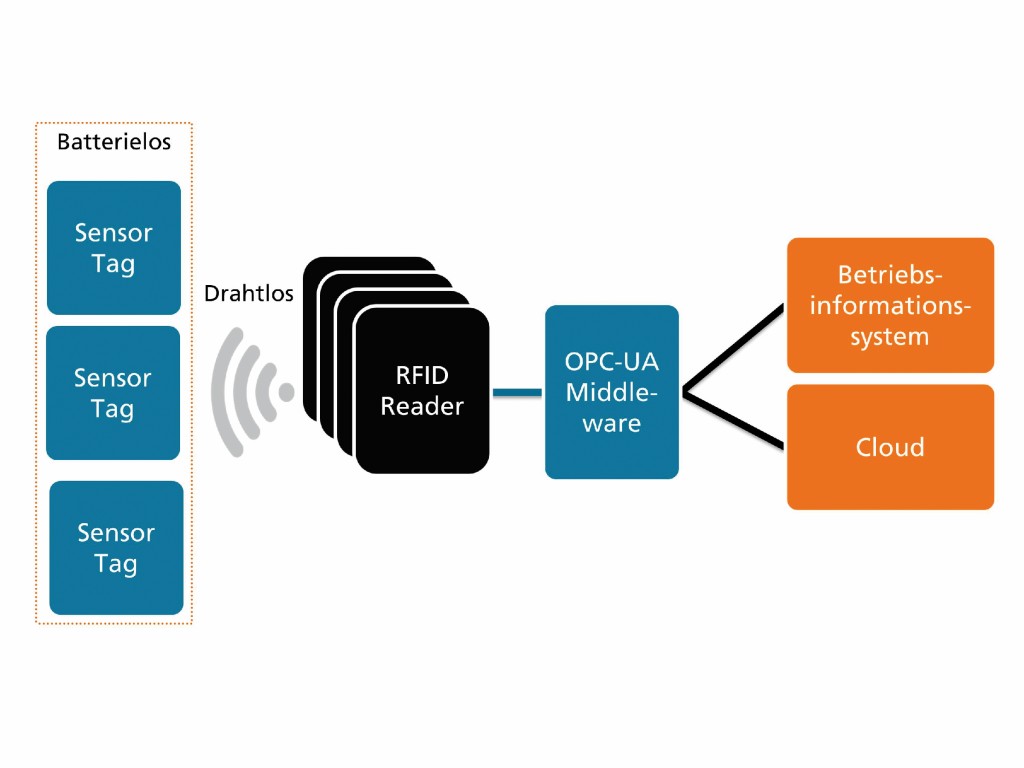

Um die Sensorinformationen sinnvoll in die Datenströme eines Unternehmens einzubinden, bedarf es zunächst einer RFID-Middleware. Diese kommuniziert mit Lesegeräten unterschiedlicher Hersteller und Frequenzbereiche, erkennt welcher Transponder welche Sensordaten liefert und liest diese mit geeigneten Mechanismen aus. Anschließend werden die gewonnenen Datensätze an die bestehende IT-Infrastruktur übergeben. Moderne Systeme setzen dabei auf das OPC UA-Protokoll. Mit diesem lassen sich Daten zwischen den Hardwarekomponenten nicht nur sicher übertragen, sondern auch maschinenlesbar beschreiben.

Dank einer darauf aufsetzenden smarten Analysesoftware können die Maschinendaten anschließend ausgewertet und Datenmodelle erstellt werden, die zukünftige Ausfälle vorhersehen können. Das ermöglicht dann die intelligente Planung von Wartungs- und Reparatureinsätzen und außerdem eine zustandsorientierte Ersatzteilhaltung.

Anforderungen an die Sensorik

In der Predictive Maintenance nehmen Sensoren eine Schlüsselrolle ein. Große Datenmengen müssen gesammelt und weiterverarbeitet werden, gleichzeitig müssen Sensoren energiesparend arbeiten und für den Einsatz in harten Umgebungsbedingungen geeignet sein. Zusätzlicher Wartungsaufwand für Sensoren sollte außerdem weitgehend vermieden werden. Auch die einfache Einbindung in vielschichtige Produktionssysteme und eine hohe Datenübertragungssicherheit ist gefordert. RIFD-Sensor-Systeme bringen diese Eigenschaften mit. Vorteilhaft für eine gelungene Implementierung eines drahtlosen und wartungsfreien RFID-Sensorsystems ist eine skalierbare RFID-Anbindung per OPC-UA, die außerdem eine einfache Integration in bestehende Informationssysteme bieten (Bild 2).

Implementierung im Unternehmen

Die Anforderungen sind von Projekt zu Projekt unterschiedlich. Grundsätzlich muss jeder Anwendungsfall individuell bewertet werden Die Ausstattung mit geeigneten wartungsfreien und drahtlosen Sensoren, der Aufbau von Kommunikationsnetzwerken, die Implementierung einer Big-Data-Architektur und die Integration in Betriebsinformationssysteme sind einige der zu nennenden Aspekte. Es empfiehlt sich, mit kleinen Projekten zu starten und die Prozesse bei Erfolg nach und nach zu skalieren. Für Unternehmen birgt die vorausschauende Wartung nicht nur die Chance, Instandhaltungskosten zu sparen oder kostenintensive Produktionsausfälle zu verhindern, sondern auch die Möglichkeit, neue Serviceprodukte wie Pay-per-Performance zu entwickeln und damit neue Geschäftsmodelle zu etablieren. TS 605

Dr. Andreas Weder, Business Unit Wireless Microsystems, Fraunhofer IPMS, Dresden.