Die Vibrationsdosis messen oder schätzen

Die nach der Lärm- und Vibrations-Arbeitsschutzverordnung (LärmVibrationArbSchV) erforderliche Bestimmung der Tagesdosis von Hand-Arm-Vibrationen ist mit herkömmlichen Messeinrichtungen aufwendig. Normgerechte Messungen stören oft den Arbeitsablauf und sind zeitaufwendig sowie kostenintensiv. Als kostengünstige an der Person getragene Alternative wurden Systeme (dosimeterische Hilfseinrichtungen) entwickelt, die dem Anwender ein aktuelles Feedback über seine Tagesdosis geben. Am Beispiel eines neu auf dem englischen Markt eingeführten Systems zur Bestimmung der Tagesdosis von Hand-Arm-Vibration untersuchte das Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherungen (IFA) dessen Einsatzmöglichkeiten und Anwendungsgrenzen.

Quelle: DGUV

Langanhaltende und intensive Vibrationseinwirkungen auf das Hand-Arm-System können Beschwerden hervorrufen und zu chronischen Erkrankungen führen. Zur einheitlichen Bewertung und Beurteilung dieser Gefahr wurde 2007 die Lärm-und Vibrations-Arbeitsschutzverordnung (LärmVibrationArbSchV) [1] deutsche Rechtsgrundlage. Dort sind der Auslösewert mit 2,5 m/s² und der Expositionsgrenzwert mit 5 m/s² für die Tages-Schwingungsbelastung festgelegt. Diese bilden somit die Grundlage für die Gefährdungsbeurteilung von schwingungsbelasteten Arbeitsplätzen für Hand-Arm-Vibration. Zur Bestimmung der Tages-Schwingungsbelastung ist die Bestimmung der Belastungsdauer ebenso notwendig wie die Vibrationsintensität. Während sich die Vibrationsintensität gut messen lässt, bereitet die Erfassung der Belastungsdauer einige Schwierigkeiten. Die subjektive Wahrnehmung der Anwender ist oft falsch und der Einsatz von Messgeräten zur Bestimmung der Belastungsdauer kann den Arbeitsablauf stören und kommt aufgrund des hohen Aufwands und der Kosten nur sehr selten infrage. Um die Belastungsdauer exakter zu bestimmen, wurden Hilfseinrichtungen entwickelt. Diese sind klein, leicht, kostengünstig und werden direkt vom Anwender bedient. Die Unterschiede zwischen Messinstrumenten/Messgeräten und Hilfseinrichtungen sind in ISO/TR 19664 [2] definiert.

Normgerechte Messungen

Normgerechte Messungen sind mit Messeinrichtungen, die den Anforderungen der DIN EN ISO 8041 [3] entsprechen, nach den Messverfahren der Norm DIN EN ISO 5349 [4; 5] durchzuführen. Durch die Beobachtungen des Messpersonals können sog. „Artefakte“ und Störgrößen während der Messung eliminiert und somit deren Qualität gewährleistet werden. Diese Artefakte sind z. B. Störsignale, die aufgrund der Eigenbewegungen des Maschinenbenutzers auftreten, also Stöße, die vom Benutzer ausgehen und nicht auf ihn einwirken oder wenn Vibrationssignale erfasst werden, wenn die Hand nicht an der Einleitungsstelle angekoppelt ist. Aufgrund des hohen Aufwands sowie der Kosten wird meistens nur der Vibrationskennwert (Schwingungsgesamtwert) für die einzelnen Maschinen bestimmt. Die Belastungsdauer wird bisher üblicherweise auf der Grundlage von Erfahrungswerten oder durch Plausibilitätsprüfungen z. B. des Material- und Werkstoffverbrauchs abgeschätzt.

Neue Systeme/Dosimeter

Dosimetrische Hilfseinrichtungen „messen“ entweder den Schwingungsgesamtwert und die Belastungsdauer oder nur eine der beiden Kennwerte. Sie benutzen zur Berechnung der Tages-Schwingungsbelastung manuell eingegebene Daten, wie z. B. Emissionswerte der Herstellerangaben.

Zur richtigen Verwendung dieser Werte sollte CEN/TR 15350 [6] herangezogen werden. Je nach Art der Ermittlung der Kenngrößen und der Berechnung der Tages-Schwingungsbelastung bei Hand-Arm-Vibrationen sind die unterschiedlichen Hilfseinrichtungen in ISO/TR 19664 als Maschinenzeitmesser, Belastungszeitmesser mit Belastungsberechnung oder persönliche Schwingungsbelastungsmesser (PVEM) definiert. Diese dosimetrischen Hilfseinrichtungen werden vorzugsweise für Langzeitmessungen über den gesamten Arbeitstag eingesetzt. Bei diesen Langzeitmessungen ist die Messperson nicht anwesend und kann daher aufgrund ihrer Beobachtung und Erfahrung Artefakte und Störgrößen nicht erkennen und eliminieren. Möglicherweise können verschiedene Algorithmen hier einen Ausgleich schaffen. Jedoch ist davon auszugehen, dass die Zuverlässigkeit der Daten geringer ist als die von normgerechten Messeinrichtungen nach der Norm DIN EN ISO 8041 ermittelten Daten. Trotzdem können die vereinfachten dosimetrischen Hilfseinrichtungen zur Einhaltung von Schwingungsgrenzwerten in der betrieblichen Praxis sowie zur systematischen Gesundheits- und Sicherheitsüberwachung hilfreich sein. Deren Einsatzmöglichkeiten und Anwendungsgrenzen wurden vom Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (IFA) untersucht und werden im Folgenden dargestellt.

Versuchskonzept

Ziel der Versuche war es, für einen in der Praxis großen Bereich von unterschiedlich eingesetzten Arbeitsgeräten die Einsatzmöglichkeiten und -grenzen des Dosimeters unter Berücksichtigung von Abweichungen oder Ungenauigkeiten abzuschätzen. Dazu wurden parallel Messungen mit einem normgerechten Messsystem (Svan106 der Fa. Svantek) und einem Dosimeter der Fa. Reactec vom Typ HAVwear-System im Labor durchgeführt. Es wurden drei charakteristisch unterschiedlich handgehaltene Maschinen gemessen. Während eines ca. 20-minütigen „Arbeitsspiels“ (Messdauer) wurde für jede Maschine eine möglichst reale Arbeitsschicht simuliert.

Um den Einfluss eines Benutzers der Arbeitsgeräte einzubeziehen, wurden die Untersuchungen mit fünf verschiedenen Probanden durchgeführt. Das Dosimeter lässt sich auf fünf Sensitivitätsstufen einstellen. Je nach Wahl der Stufe werden durch unterschiedlich hohe Schwellenwerte Vibrationen detektiert. Diese Einstellung kann nur der Hersteller vornehmen.

Die erste Messreihe wurde mit der Sensitivitätsstufe 3 durchgeführt. Aufgrund der teilweise fehlenden Erfassung von niedriger Vibrationseinwirkung wurde eine ergänzende Messreihe mit einer höheren Sensitivitätsstufe des Dosimeters durchgeführt. Diese Messreihe wurde mit nur einer Versuchsperson wiederholt. Bei beiden Messreihen erfolgten die Versuche an jeder Maschine mit allen Probanden drei Mal.

Der Schwerpunkt der Untersuchung lag auf den erfassten Belastungszeiten beider Systeme (Dosimeter, normgerechtes Messsystem); zusätzlich wurden Schwingungsgesamtwerte verglichen. Zur Beurteilung der Wiederholungsgenauigkeit wurde für jede Messreihe die empirische Standardabweichung der Messwerte herangezogen.

Funktionsweise der Messinstrumente

Während beim normgerechten Messsystem der Beschleunigungsaufnehmer an der Maschine, in der Nähe der Mensch-Maschinen-Schnittstelle, angebracht ist (Bild 1), wird das Dosimeter (und somit auch der integrierte Beschleunigungsaufnehmer) wie eine Armbanduhr am Handgelenk des Probanden befestigt (Bild 2).

Im Gebrauch nach Vorgaben des Herstellers wird das Dosimeter vor jeder Arbeitsschicht mit einer personalisierten ID-Karte aus der Dockingstation ausgelöst (Messung gestartet) (Bild 3) und am Ende der Arbeitsschicht wieder in die Dockingstation zurückgelegt (Messung gestoppt).

Bei den Maschinen, die während der Arbeitsschicht benutzt werden, meldet man sich mithilfe der RFID-Technology an. Dadurch können maschinenspezifische Informationen, wie z. B. Type oder Schwingungsgesamtwert, an das Dosimeter übertragen werden (Bild 4).

Zur Berechnung der Tages-Schwingungsbelastung werden je nach Einstellung entweder die vom Dosimeter ermittelten Werte für Schwingungsgesamtwert und Belastungsdauer oder nur die ermittelte Belastungsdauer und der von der RFID-Technology übermittelte Schwingungsgesamtwert verwendet. Die Daten der Belastungsdauer und des Schwingungsgesamtwerts wurden bei der Auswertung jedoch nur separat ausgewertet.

Versuchsdurchführung

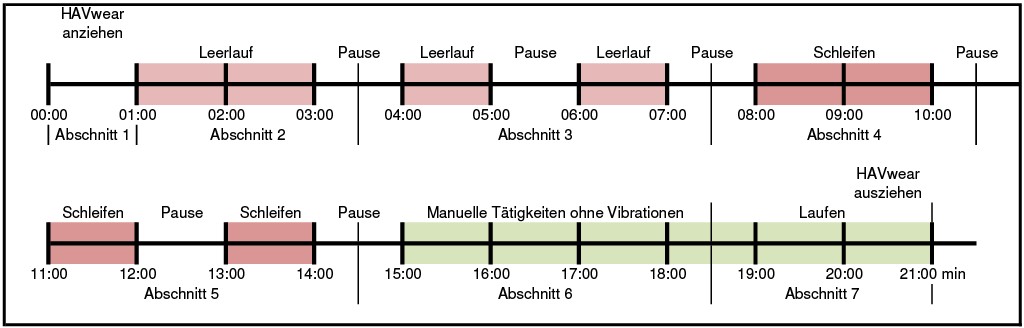

Die Messungen wurden an einem Schwingschleifer, einem Schlagschrauber und einem Bohrhammer durchgeführt. Um verschiedene Betriebszustände der einzelnen Maschinen ebenso wie Störeinflüsse zu testen, wurde für jede Maschine ein „Arbeitsspiel“ entwickelt. Während der ca. 20-minütigen Messzeiten wurde eine möglichst reale Arbeitsschicht simuliert. Die Messzeit wurde je nach Maschine in sieben bis 16 Abschnitte unterteilt. Jeder Abschnitt zeigt eine besondere Arbeitssituation, z. B. Leerlauf oder unterschiedliche Lastläufe, die aus dem typischen Maschineneinsatz abgeleitet wurden. Exemplarisch ist in Bild 5 das Arbeitsspiel des Schwingschleifers dargestellt.

In den Abschnitten 6 und 7 wurden Störeinflüsse, wie das Säubern der Arbeitskleidung und der Arbeitsfläche wie auch das Montieren einer neuen Holzplatte simuliert.

Ergebnisse

Nachfolgend werden exemplarisch die detaillierten Ergebnisse des Schwingschleifers für Belastungsdauer und Vibrationswerte separat vorgestellt und die Gesamtergebnisse kurz erläutert.

Belastungszeiten

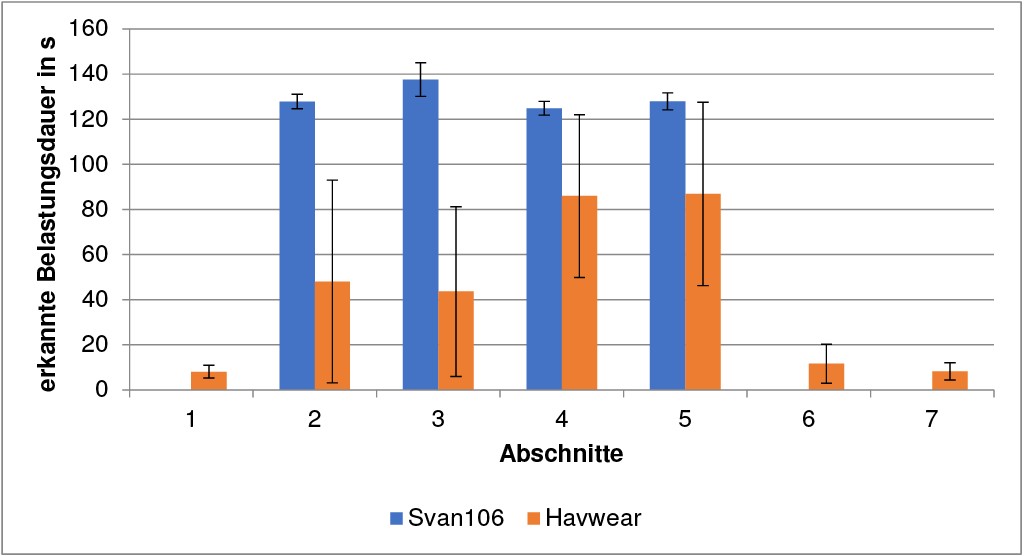

Exemplarisch sind die mit dem Schwingschleifer erzielten Ergebnisse für die Belastungszeiten, gemittelt über alle Messdaten, in Bild 6 dargestellt.

Bild 6 Vergleich der detektierten Belastungsdauer, des normgerechten Messsystems und der dosimetrischen Hilfseinrichtung, gemittelt über alle Messdaten am Beispiel des Schwingschleifers für die HAVwear-Einstellung auf Sensitivitätsstufe 3.

Foto: DGUV

Das Dosimeter war während dieser Messungen auf die geringere Sensitivitätsstufe 3 eingestellt. Es sind deutliche Unterschiede zwischen den detektierten Belastungszeiten des normgerechten Messsystems (blaue Balken) und denen des Dosimeters (rote Balken) zu erkennen. Während in den Abschnitten 1, 6 und 7, in denen keine Vibrationseinwirkung vorlag, insgesamt ca. 30 s „falsche Belastungsdauer“ vom Dosimeter detektiert wurde, wurde in den Abschnitten 2 bis 5 eine deutlich geringere Belastungsdauer erkannt.

Des Weiteren fallen die unterschiedlich großen Abweichungen der erkannten Belastungsdauern der beiden Messsysteme auf, die die empirische Standardabweichung der Messwerte angeben. Während die Streuung der Messwerte des normgerechten Messsystems bei < 7 s liegt, liegt die des Dosimeters bei bis zu 45 s. Dies lässt auf eine schlechte Wiederholungsgenauigkeit des Dosimeters schließen. Die durchschnittliche prozentuale Abweichung zwischen normgerechtem Messsystem und Dosimeter liegt bei einer Unterschätzung der Belastungszeit bei ca. -44 %.

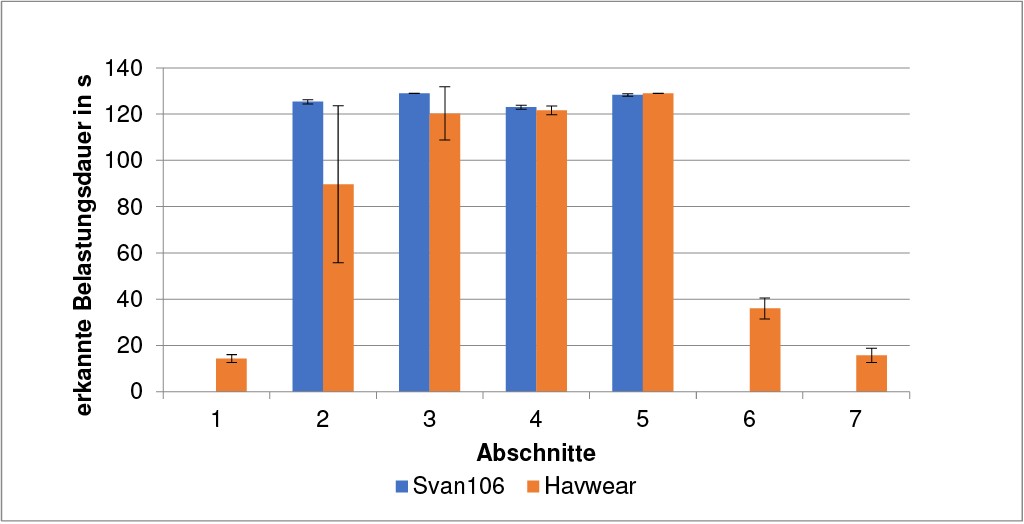

Bild 7 zeigt die Ergebnisse für die Belastungszeit mit der Dosimeter-Einstellung auf die höhere Sensitivitätsstufe 1.

Bild 7 Vergleich der detektierten Belastungsdauer, des normgerechten Messsystems und der dosimetrischen Hilfseinrichtung gemittelt über alle Messdaten am Beispiel des Schwingschleifers für die HAVwear-Einstellung auf Sensitivitätsstufe 1 .

Foto: DGUV

Der Unterschied ist mit dieser Einstellung in den Abschnitten 2 bis 5 deutlich geringer als die Ergebnisse der ersten Messreihe. In den Abschnitten 1, 6 und 7, in denen manuelle Tätigkeiten ohne Vibrationseinwirkungen erfolgten, wurde jedoch insgesamt mehr als eine Minute „falsche Belastungsdauer“ erkannt. Die von der Gesamtmesszeit durchschnittliche prozentuale Abweichung zwischen normgerechtem Messsystem und Dosimeter liegt bei einer leichten Überschätzung der Expositionszeit bei ca. 4 %, da die Falscherkennungen von Störeinflüssen in den Abschnitten 1, 6 und 7 die Unterschätzung der Belastungsdauer in den Abschnitten mit Vibrationseinwirkung überkompensiert.

Daraus folgt, dass die Ermittlung der Belastungszeiten des Schwingschleifers mit der Sensitivitätsstufe 1 genauer ist, jedoch auch mehr „falsche Belastungsdauer“ detektiert wird.

Schwingungsgesamtwert/Vibrationsintensität

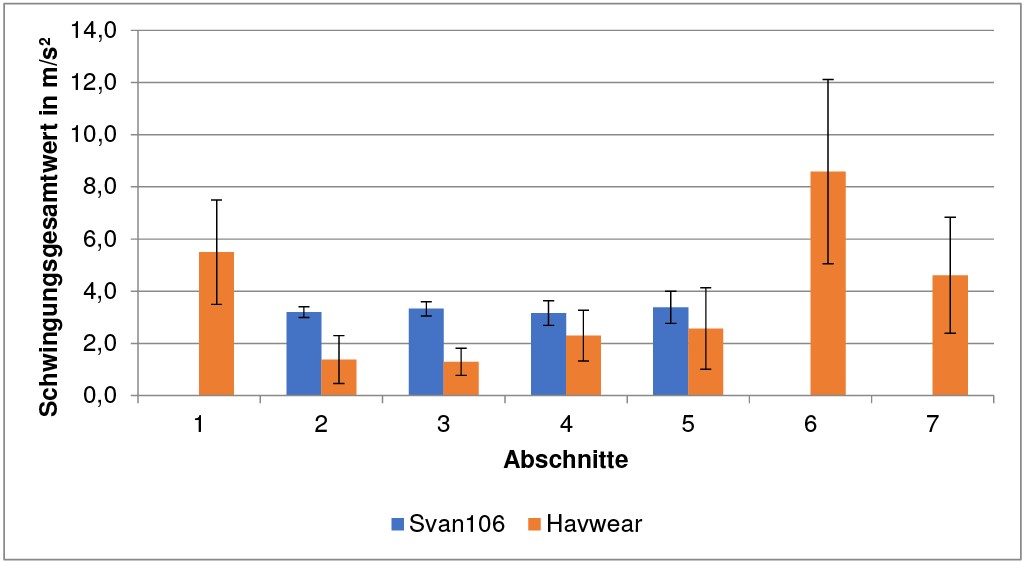

Bild 8 zeigt die gemessenen Schwingungsgesamtwerte der beiden Systeme, gemittelt über alle Messdaten.

Bild 8 Vergleich der detektierten Vibrationswerte, gemittelt über alle Messdaten am Beispiel des Schwingschleifers für die HAVwear-Einstellung auf Sensitivitätsstufe 3.

Foto: DGUV

Auffällig sind die sehr hohen Schwingungsgesamtwerte des Dosimeters in den Abschnitten 1, 6 und 7, in denen die Versuchspersonen keiner Vibration ausgesetzt waren. Die Schwingungsgesamtwerte des normgerechten Messsystems liegen für die Abschnitte 2 bis 5 zwischen 3,2 und 3,4 m/s². Bei diesen Abschnitten waren die Versuchspersonen durch Leerlauf oder Schleifarbeiten Vibrationen ausgesetzt. Das Dosimeter lieferte für diese Abschnitte Werte zwischen 1,3 und 2,6 m/s². Die Differenz der Messwerte für Abschnitt 2 und 3 (Leerlauf) liegt bei -1,9 m/s² und die für Abschnitt 4 und 5 (Schleifen) bei ca. -0,9 m/s². Es ergeben sich gemittelte prozentuale Abweichungen von ca. -59 und -26 %. Daraus folgt, dass das Dosimeter zu hohe Werte in den Abschnitten ohne Vibrationseinwirkung und zu niedrige in denen mit Vibrationseinwirkung ermittelt. Im Durchschnitt würde die Verwendung der gemessenen Schwingungsgesamtwerte des Dosimeters zu einer Unterschätzung der Vibrationsbelastung führen.

Gesamtauswertung

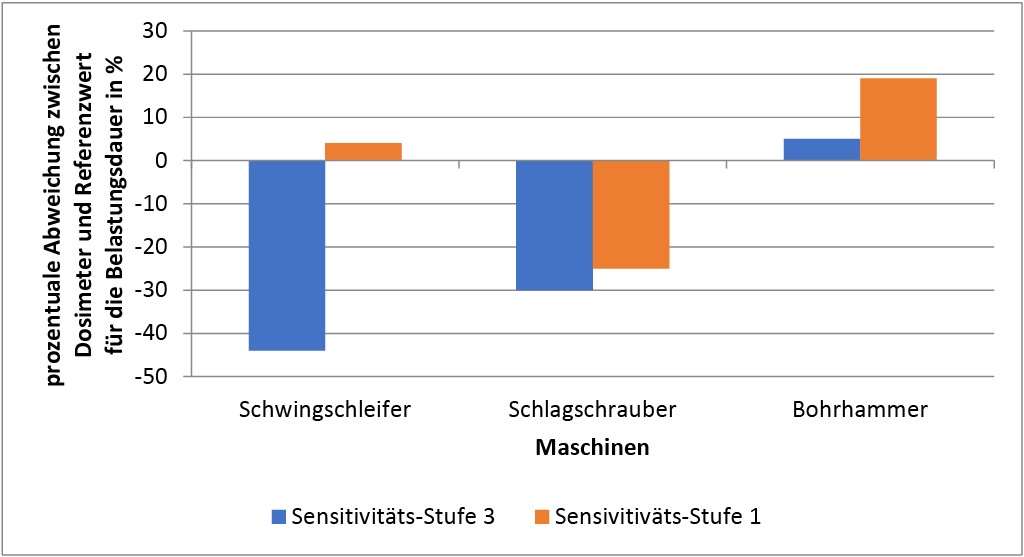

Bild 9 zeigt die durchschnittliche prozentuale Abweichung zwischen dem Dosimeter und den Referenzwerten des normgerechten Messsystems für die drei untersuchten Maschinen und die zwei verschiedenen Sensitivitätseinstellungen des Dosimeters.

Bild 9 Prozentuale Abweichung zwischen Messwerten der dosimetrischen Hilfseinrichtung und der Referenzwerte vom normgerechten Messsystem für die Belastungsdauern der einzelnen Maschinen und Sensitivitätsstufen .

Foto: DGUV

Die Abweichungen der dosimetrischen Messungen im Vergleich mit den normgerechten Messungen sind abhängig von der eingestellten Sensitivitätsstufe. Für den Schwingschleifer zeigt das Dosimeter mit Sensitivitätsstufe 3 eine Unterschätzung der Belastungsdauer von 44 % und mit der höheren Sensitivitätsstufe 1 eine Überschätzung von 4 %. Grund für die Überschätzung ist eine genauere Detektierung der Belastungsdauer. Gleichzeitig werden aber auch mehr „falsche Erkennungen“, verursacht von Störeinflüssen, gemessen.

Daraus kann abgeleitet werden, dass für Messungen am Schwingschleifer als typisches Gerät mit geringen Vibrationen die Einstellung Stufe 1 gewählt werden sollte. Die Einstellung auf Stufe 3 führt zu einer Unterschätzung der Belastungsdauer. Dadurch entsteht eine Unterschätzung der Gefährdung durch Vibrationsbelastung.

Die Messergebnisse des Schlagschraubers hingegen zeigen in beiden untersuchten Sensitivitätsstufen ähnliche Ergebnisse. Bei beiden Messreihen liegt mit -30 und -25 % eine deutliche Unterschätzung der Belastungsdauer vor. Grund für die zu geringe Detektierung können die Kombination aus extrem kurzen Schraubvorgängen und dem niedrigen Schwingungsgesamtwert sein. Für diese Maschine führt die Messung des Dosimeters zu einer Unterschätzung der Gefährdung.

Die Messergebnisse des Bohrhammers weisen eine Tendenz zur Überschätzung der Belastungsdauer auf. Bei beiden Messreihen wurde eine zu hohe Belastungsdauer erkannt. Die mit der Sensitivitätsstufe 3 ermittelte 5%ige Abweichung ist jedoch im Gegensatz zu der 19%igen Überschätzung mit der Sensitivitätsstufe 1 gering. Die 19%ige Abweichung entsteht durch die falsch erkannte Belastungsdauer in den Abschnitten ohne Vibrationseinwirkung. Für die Ermittlung von Belastungsdauern für den Bohrhammer ist deshalb die Nutzung der Sensitivitätsstufe 3 vorzusehen.

Die mit dem Dosimeter ermittelten Schwingungsgesamtwerte weisen teilweise erhebliche Abweichungen zu den mit dem normgerechten Messgerät ermittelten Werten auf. Der Schwingungsgesamtwert sollte daher durch normgerechte Messungen bestimmt werden, da sonst eine Unterbewertung der Gefährdung nicht auszuschließen ist.

Zusammenfassung und Fazit

Für eine personenbezogene dosimetrische Hilfseinrichtung (Dosimeter) wurden exemplarisch die Einflussgrößen und Messabweichungen untersucht, die beim Einsatz typischer Arbeitsgeräte auftreten. Bei der Beurteilung der Anwendungsgrenzen ist jedoch zu unterscheiden, ob das Dosimeter zur besseren Abschätzung der Expositionszeiten eingesetzt wird oder auch zur Messung der Vibrationseinwirkung. Zur besseren Abschätzung der Expositionszeiten ist das Dosimeter gut geeignet. Für die Messung der Vibrationseinwirkung sind jedoch die derzeitigen Abweichungen zu hoch. Insbesondere lässt die bei einigen Messungen festgestellte Unterschätzung der Gefährdung keine zuverlässige Gefährdungsbeurteilung nach der Lärm- und Vibrations-Arbeitsschutzverordnung zu.

Die derzeit noch zu großen Defizite könnten durch eine Weiterentwicklung, z. B. der automatischen Anpassung der Sensitivitätsstufe und der Berücksichtigung individueller Parameter der Benutzer, behoben werden. TS 617

Literaturverzeichnis

[1] Lärm- und Vibrations-Arbeitsschutzverordnung: Verordnung zum Schutz der Beschäftigten vor Gefährdungen durch Lärm und Vibrationen. BGBl. I (2007), S. 261.

[2] ISO/TR 19664: Schwingungseinwirkung auf den Menschen – Anleitung und Fachausdrücke für Messgeräte und Hilfseinrichtungen zur Beurteilung der Tages-Schwingungsbelastung am Arbeitsplatz entsprechend den Gesundheits- und Sicherheitsanforderung. Berlin: Beuth Verlag 2017.

[3] DIN EN ISO 8041: Schwingungseinwirkung auf den Menschen – Messeinrichtung. Berlin: Beuth Verlag 2017.

[4] DIN EN ISO 5349-1: Messung und Bewertung der Einwirkung von Schwingungen auf das Hand-Arm-System des Menschen – Teil 1: Allgemeine Anforderungen. Berlin: Beuth Verlag 2001.

[5] DIN EN ISO 5349-2: Messung und Bewertung der Einwirkung von Schwingungen auf das Hand-Arm-System des Menschen – Teil 2: Praxisgerecht Anleitung zur Messung am Arbeitsplatz. Berlin: Beuth Verlag 2015.

[6] DIN CEN/TR 15350: Mechanische Schwingung – Anleitung zur Beurteilung der Belastung durch Hand-Arm-Schwingung aus Angaben zu den benutzten Maschinen einschließlich Angaben von den Maschinenherstellern. Berlin: Beuth Verlag 2013.

Thekla Feist, B. Sc., Dipl.-Ing. Uwe Kaulbars, Institut für Arbeitsschutz der Deutschen Gesetzlichen Unfallversicherung (DGUV), Sankt Augustin.