Risikobeurteilung mithilfe der Virtual-Reality- Technologie

Die Risikobeurteilung (RB) bezeichnet ein iteratives Verfahren zur Ermittlung von Sicherheits- und Gesundheitsschutzanforderungen. Vorgestellt werden Untersuchungsergebnisse einer Nutzerstudie zum Einsatz der Virtual-Reality(VR)-Technologie als Unterstützung für die RB und der Vergleich zweier VR-Modelle in unterschiedlichen Produktentwicklungsphasen. Anhand dieser virtuellen, maßstabsgetreuen und interaktionsfähigen Maschinenmodelle werden neben technischen Aspekten auch psychologische Aspekte, wie Personenmerkmale und das Eintauchen in die 3D-Welt (Präsenzempfinden/Immersion), betrachtet.

Quelle: TU Chemnitz/Uni Bamberg

Die Maschinenrichtlinie (Richtlinie 2006/42/EG) regelt die Erfüllung einheitlicher Sicherheitsanforderungen von Maschinen im Wirtschaftsraum der Europäischen Union und verpflichtet Hersteller weltweit, die ihre Maschinen erstmalig in Verkehr bringen, zur Durchführung einer Risikobeurteilung (RB) [1]. Zusätzlich kann die Durchführung einer RB auch Rechtssicherheit gegen Produkthaftungsfälle bieten [2]. Jeder Hersteller sollte daher bei der Konstruktion einer Maschine bemüht sein, bereits sehr früh Gefährdungen präzise zu identifizieren und gewissenhaft zu dokumentieren, um späteren Kosten- und Zeitaufwand durch aufwendige Fehlerbehebung bzw. Nachbearbeitung zu minimieren und im Schadensfall nachweisen zu können, dass geeignete Maßnahmen gegen identifizierte Gefährdungen getroffen wurden. Vor allem die zunehmende Individualisierung der Maschinen erhöht den Aufwand bei der Erstellung einer Risikobeurteilung.

Harmonisierte Normen sollen dem Maschinenhersteller dabei helfen, die Anforderungen der Maschinenrichtlinie (MRL) zu erfüllen. So auch die Norm DIN EN ISO 12100, die die generellen Prinzipien des iterativen Prozesses der RB beschreibt (Bild 1)

[3; 4]. Durch die Verwendung dieser Norm kann von der Konformitätsvermutung ausgegangen werden, d. h. die grundlegenden Richtlinienanforderungen wurden eingehalten [5].

Die RB beginnt mit der Festlegung der Grenzen der Maschine. Dabei werden Verwendungsgrenzen, räumliche Grenzen (z. B. Bewegungsraum, Platzbedarf), zeitliche Grenzen (z. B. die Lebensdauer der Maschine) und weitere (z. B. die zu verarbeitende Materialen) erfasst. Im nächsten und wichtigsten Schritt, unter Berücksichtigung sämtlicher Phasen der Lebensdauer der Maschine, werden systematisch vorhersehbare Gefährdungen identifiziert. In der Praxis werden dafür Checklisten genutzt [6]. Diese Checklisten erfassen mögliche Gefährdungen, Gefährdungssituationen und/oder Gefährdungsereignisse und beschreiben mögliche Unfallszenarien. Anschließend erfolgt die Risikoeinschätzung der erkannten Gefährdungen, die nach ihrem Schadensausmaß, der Eintrittswahrscheinlichkeit des Schadens, der Dauer und Häufigkeit der Gefährdungsexposition und der Vermeidungsmöglichkeit des Schadens eingeschätzt werden. Sollte die nachfolgende Bewertung feststellen, dass eine Risikominderung notwendig ist, wird das „Drei-Stufen-Verfahren“ dieses Minderungsprozesses angewendet und es erfolgt eine erneute Iteration. In der hier vorgestellten Studie bleibt die Sicherheit der Maschine, die von konkreten Funktionen abhängig ist, („Funktionale Sicherheit“ nach ISO 13849-2/ IEC 62061) unberücksichtigt.

In den letzten Jahren zeigte sich im Werkzeugmaschinenbau eine Zunahme der Anforderungen bezüglich Sicherheit und richtlinienkonformer Dokumentation. Wie bei vielen Maschinen und Anlagen bedeutet die Entwicklung einer sicheren Werkzeugmaschine immer die Lösung eines Zielkonflikts zwischen der Vermeidung von Gefahren durch Bearbeitungsprozesse und dem einfachen Zugang zum Arbeitsraum für manuelle Aufgaben am Werkstück.

VR-Technologie für die Risikobeurteilung

Die VR-Technologie bietet dem Betrachter die Möglichkeit, in einer computergenerierten stereoskopischen Umgebung in Echtzeit und im Maßstab 1 : 1 zu interagieren [7]. VR-Modelle werden in der Praxis zur Unterstützung des Vorstellungsvermögens, z. B. ergonomisch relevanter Größenverhältnisse eingesetzt. Sie können mit Informationen (z. B. integrierten 2D-Daten) und Funktionalitäten je nach Verwendungsziel angereichert werden. Als Ausgangspunkt der VR-Modellierung werden i. d. R. CAD-Modelle genutzt.

Die räumliche und maßstäbliche 3D-Abbildung hat für die Durchführung einer Risikobeurteilung wesentliche Vorteile und ist Stand der Forschung. Im Sinne des Simultaneous Engineering sind unterschiedlichste Gefahrenbildungen im Einrichtbetrieb und während des Bearbeitungsprozesses, Aktionen einer zweiten Bedienperson an der Maschine oder fehlende Schutzeinrichtungen frühzeitig thematisierbar. Auch weitere Kriterien, wie u. a. der meist hohe Schweregrad von möglichen Verletzungen mit Werkzeugmaschinen, können realistischer berücksichtigt werden. Unmittelbar nach der Veröffentlichung der neuen MRL [1] wurden VR-Modelle von Maschinen eingesetzt, um das CE-Kennzeichnungsverfahren und somit auch die Risikobeurteilung [8] zu unterstützen. Ein anderes Anwendungsbeispiel zur Umsetzung der MRL zeigt, das Visualisierungen besonders bei großen Objekten hilfreich sind (RB einer Schiffsschleuse) [9]. Hervorzuheben ist dabei die Relevanz des zweckgerichteten Detaillierungsgrads, der Darstellungsweise und der Umgebungsdarstellung. Die Fragestellung der Detaillierung einer VR-Szene – als Gesamtheit aller Elemente wie Geometrie, Material, Beleuchtung, Interaktion – ist für den Konstrukteur bzw. den Entwickler nicht nur eine Frage der Realisierbarkeit, sondern auch eine Frage des konstruktiven Aufwands und damit der Kosten. Vor allem der Erhalt der Echtzeitfähigkeit in der VR bei gleichzeitig sehr hohem Anspruch an die Detailgenauigkeit führt immer noch zu einem modellierungstechnischen Zielkonflikt.

Nutzerstudie mit Experten aus Industrie und Forschung

Methodisch theoretischer Ansatz für das Testdesign

Aufgrund vielfältiger Anwendungsmöglichkeiten virtueller Maschinenmodelle ist es schwierig, einen allgemeingültigen Leitfaden zur Erstellung von VR-Szenen zu entwickeln. In dieser Nutzerstudie wurde deshalb der Frage nachgegangen, ob konkretere Aussagen zur adäquaten Art der VR-Modellierung für die RB möglich sind. Mit einem interdisziplinären Ansatz wurde dazu eine Nutzerstudie durchgeführt, die auch das subjektive Erleben der handelnden Person berücksichtigt. Insbesondere sollten die personenbezogenen individuellen Einflüsse wie z. B. Berufserfahrung und deren Auswirkungen auf die Qualität der RB untersucht werden.

Da sich die Durchführung einer RB über die Gesamtdauer einer Maschinenentwicklung erstreckt, konnte in der Nutzerstudie, die ca. zwei Stunden pro Proband vorsah, kein direkter Ergebnisvergleich mit einer herkömmlichen RB vorgenommen werden. Mit einer allgemeingültigen, vierstufigen Methode musste eine VR-Szene aus dem zeitlichen und inhaltlichen Gesamtumfang einer realen RB isoliert werden:

- Designentwurf der VR-Szene,

- Pre-Test der VR-Szene,

- Test – Experimentelle Studie,

- Auswertung der Ergebnisse.

Die zu entwickelnde Testszene in der VR musste aus technischer Sicht zum einen ingenieurtechnische Belange berücksichtigen und zum anderen die avisierten Testpersonen. Um die Vielfalt der Einflüsse in der Diskussion von Ingenieuren und Psychologen zu beherrschen, wurden nachfolgende Kriterien festgelegt, die maßgeblichen Einfluss auf das Design und die Durchführung der Studie haben. Sie lassen sich in drei Gruppen kategorisieren:

Anzahl und Eigenschaften der Testpersonen:

- soziodemographische Variablen (z. B. Alter, Berufserfahrung etc.),

- Kenntnisse und praktische Erfahrungen in virtuellen Umgebungen,

- mögliche Beeinträchtigungen (z. B. Fehlsichtigkeit).

Technisch-organisatorischer Rahmen für den Versuchsaufbau:

- Kapazitäten und Einschränkungen (z. B. Zeit, Laborausstattung etc.),

- Zahl vergleichbarer Varianten,

- Einzel- oder Gruppentests,

- Messinhalt und -genauigkeit verfügbarer quantitativer oder qualitativer psychologischer Instrumente.

Zweckabhängige Modellierung und VR-Eigenschaften:

- Definition der Elemente für eine spezielle VR-Szene, die in der Studie verwendet werden,

- Berücksichtigung spezifischer Anforderungen aus dem realen Engineering- Prozess oder dem Testobjekt und seiner virtuellen Darstellung,

- Zusammenstellung der möglichen Varianten der VR-Szene,

- Entscheidung und Dokumentationsanforderung der Engineering-Aufgabe.

Dieses Verfahren ist natürlich aufwendig. Es muss aber betont werden, dass die vier Stufen für das wissenschaftliche Vorgehen notwendig waren. Bei einer industriellen Anwendung der VR für die RB ist es nicht notwendig.

Entwurf der VR-Szene für die Nutzerstudie

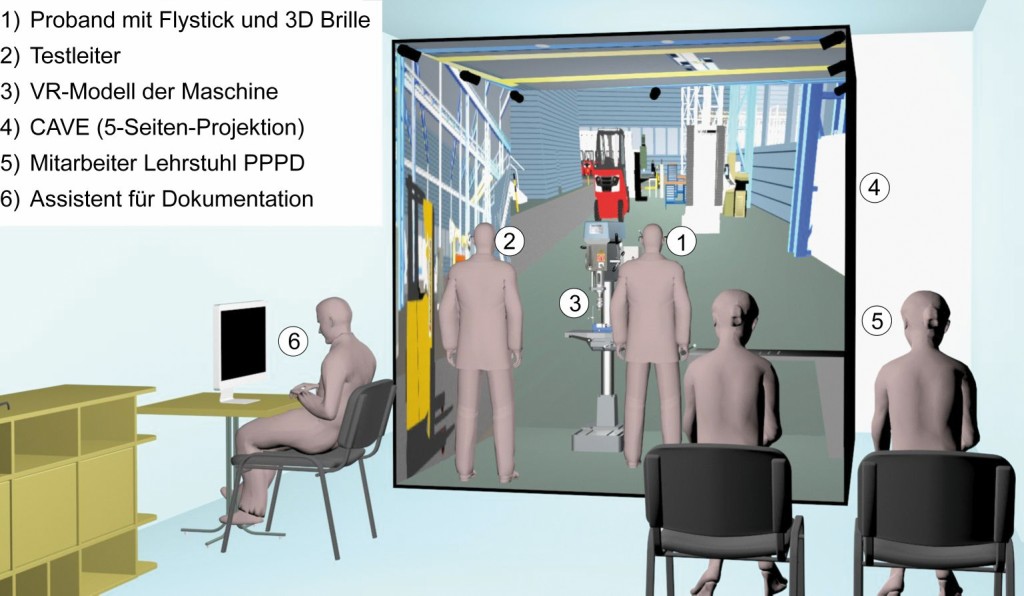

Aufgrund guter Beobachtungsmöglichkeiten wurde eine CAVE (Cave Automatic Virtual Environment) mit fünf Projektionsflächen (Bild 2) eingesetzt.

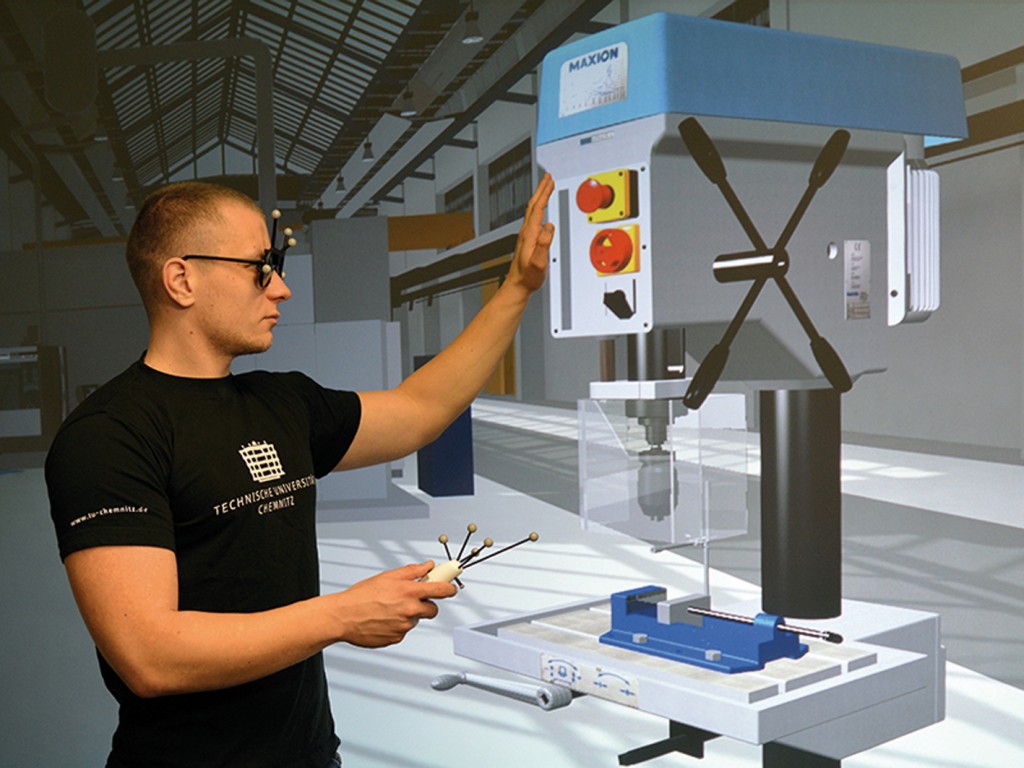

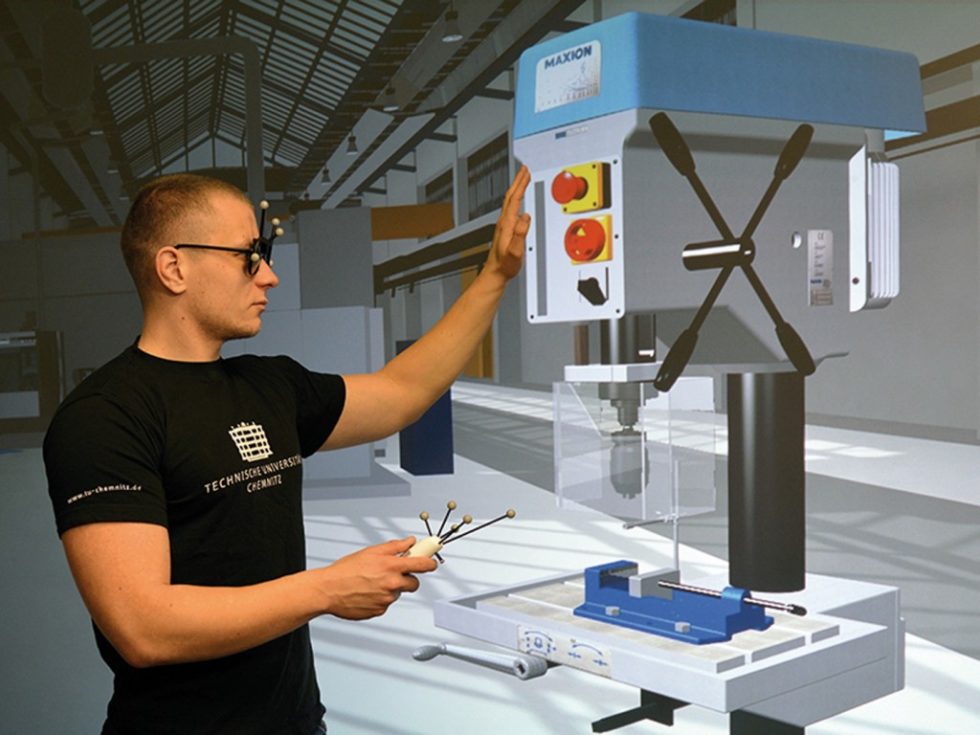

Zur Steuerung und Interaktion in der VR-Umgebung wurde ein Flystick verwendet (Bild 3).

Insgesamt nahmen 27 Testpersonen an der Studie teil, die Expertise in der Erstellung von Risikobeurteilungen besaßen.

Als Maschinenmodell wurde eine manuell zu betätigende Säulenbohrmaschine ausgewählt. Entscheidende Kriterien dafür waren u. a. das offene System, d. h. ein leicht zugänglicher Arbeitsraum während des Betriebs der Maschine, der geringe Anteil an funktionaler Sicherheit, dafür aber ein hohes Potenzial an verschiedenen visuell wahrnehmbaren und mechanischen Gefährdungen. Mithilfe der VR-Modellierung ist es möglich, zusätzliche Gefährdungen zu visualisieren, wie z. B. das falsche Einspannen von Werkstücken.

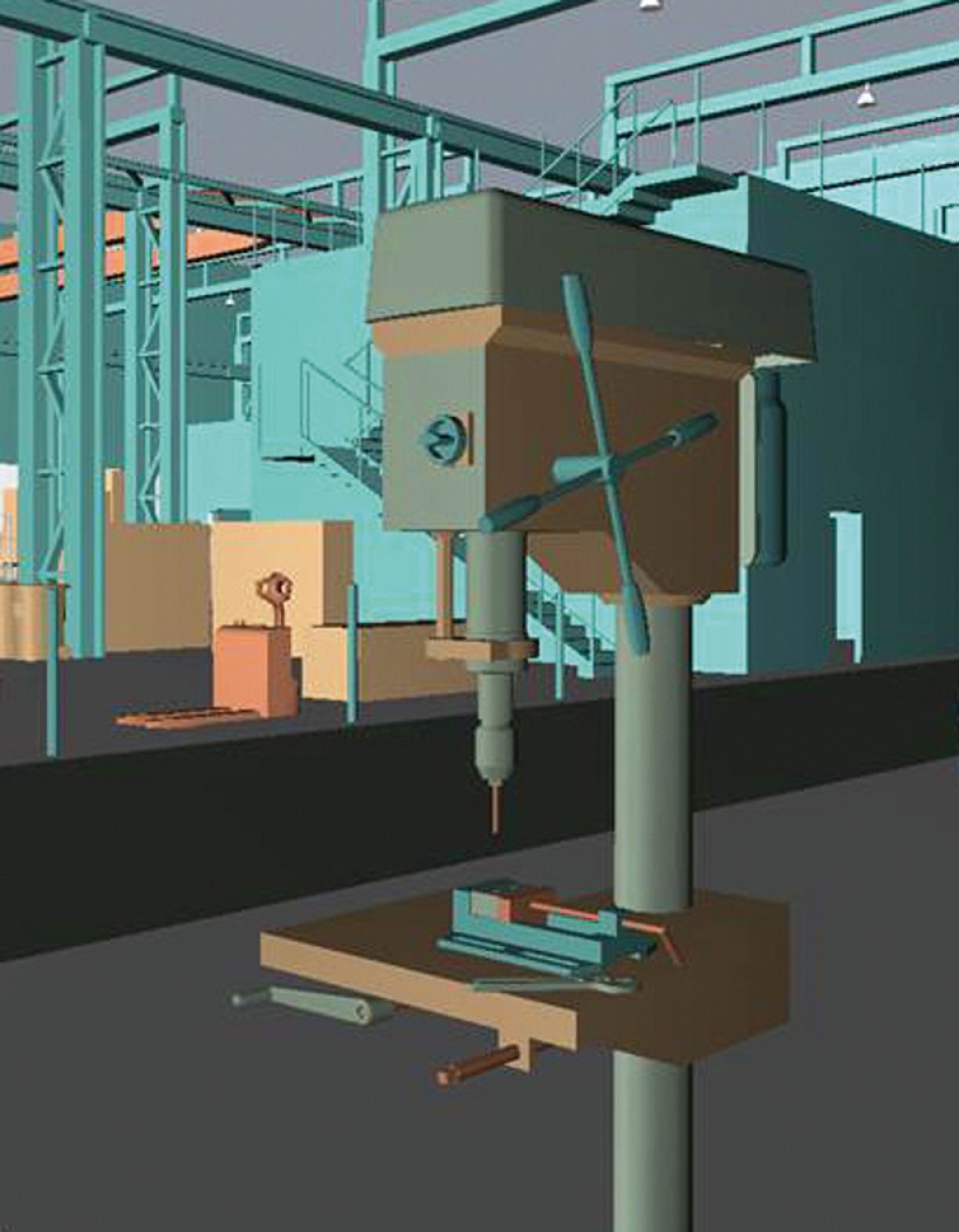

Zwei Varianten des VR-Modells wurden erstellt und dienten zum Vergleich (Bild 4):

a) einfaches Modell, ähnlich einem typischen CAD-Modell mit einfachen Farben und fehlenden Komponenten oder Details wie Fasen oder Schrauben,

b) komplexes Modell mit Texturen und grafischer Optimierung.

In beiden Modellen wurden die gleichen Animationen integriert, wie z. B. den Bohrungsprozess, angefangen beim Positionieren des Bohrtischs bis hin zum Bohren des Werkstücks. Um die Auswirkungen der Visualisierungen auf die RB mit den Normen [3; 6; 10] vergleichbar zu machen, wurde eine Referenzrisikobeurteilung mit den für die Maschine aufgelisteten Gefährdungen erstellt.

Pre-Test der VR-Szene

Der Pre-Test erfolgte durch die Präsentation der VR-Szene auf der Werkzeugmaschinenmesse INTEC (Bild 3). Die Fachbesucher wurden aufgefordert, an einer Powerwall (einseitige Projektionsfläche) mithilfe eines Flysticks durch die VR-Szene zu navigieren. Die Aufgabe bestand darin, Gefährdungen an der Maschine zu identifizieren. Gleichzeitig konnten Tätigkeiten wie die Inbetriebnahme der Maschine oder die Kontrolle des Getrieberiemens ausgeführt werden. Des Weiteren konnten die Besucher zwischen vordefinierten States (Maschinenzustände) schalten und Animationen auslösen, indem der Flystick über Maschinenteile bewegt wurde.

Aus den Pre-Tests konnten folgende Schlussfolgerungen gezogen werden: Die komplexe Menüführung und Animationssteuerung lenkt die Probanden von der eigentlichen Aufgabe ab, d. h. im geplanten Experiment sollte ein Assistent die Animationssteuerung übernehmen. Des Weiteren wurde die Menüführung drastisch reduziert. Darüber hinaus sollten die Probanden vorab ein Navigationstraining in einem eigens dafür vorgesehenen Parcours mit Übungen wie „bewegen“, „Gegenstände manipulieren“ und „zoomen“ absolvieren .

Nach der Neugestaltung der VR-Szene und der Zusammenstellung von Fragebogen und des Interviewleitfadens zur Handhabbarkeit des VR-Modells, wurde der gesamte Testablauf nochmals mit einem Probanden für die endgültige Anpassung in der CAVE getestet.

Test – Experimentelle Studie

Folgender Ablauf wurde mit den Testpersonen, die jeweils einem der beiden VR-Modelle in randomisierter Weise zugeteilt wurden, durchgeführt (geplante Dauer in Minuten in Klammern): Empfang (5), Persönlichkeitsfragebogen (20), Navigationstraining mit Flystick (15), Informationen über Modell der Säulenbohrmaschine (5), Aufgabe 1: Identifizierung der Gefährdung – Maschinenleerlaufzeit (10), Aufgabe 2: Identifizierung der Gefährdung – Maschinenbedienung (10), Aufgabe 3: Risikoeinschätzung für sechs ausgewählte Gefahren (10), Präsenzfragebogen und Interview (45).

Fazit: Ergebnisse und Umsetzbarkeit im industriellen Kontext

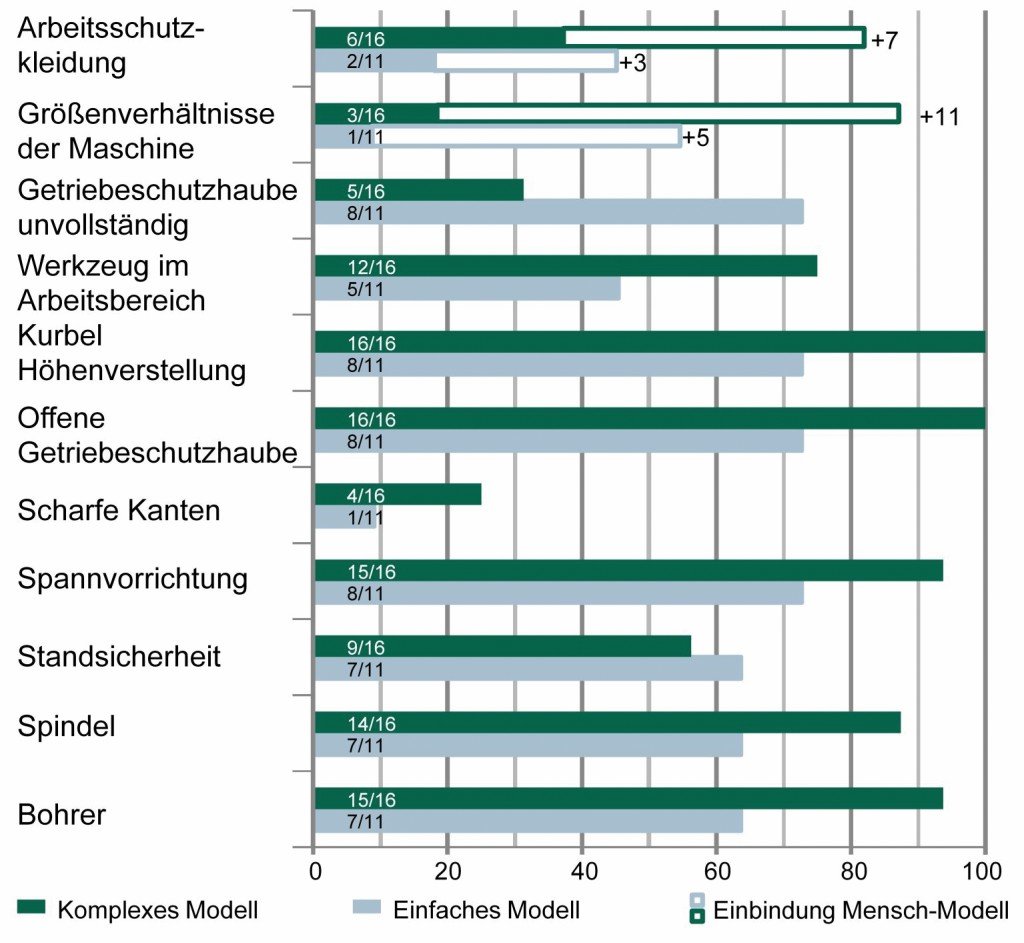

Obwohl der Stichprobenumfang im Vergleich zu einem rein psychologischen Experiment sehr klein ist, sind die Erkenntnisse für zweckgebundene Gestaltungen von VR-Szenen wertvoll. Folgende vorläufige Schlüsse können aus der Studie gezogen werden (Bild 5):

Bild 5 Anzahl und Prozentangabe von identifizierten Gefährdungen durch Testpersonen (Aufgabe 1 und 2 des Tests).

- Mit dem komplexen Modell wurde eine höhere Anzahl von Gefährdungen identifiziert.

- Für bestimmte Gefährdungen ist das einfache Modell besser geeignet (mehr Details können zur Ablenkung der Aufmerksamkeit führen).

- Bestimmte Gefährdungen, z. B. durch scharfe Kanten, wurden bei beiden Modellen selten erkannt.

- Die Einbeziehung eines Menschmodells (Größenverhältnisse) und Animation der Arbeitsschritte hatten für bestimmte Gefährdungen einen deutlich positiven Effekt auf die Anzahl erkannter Gefährdungen.

- Animationen von bestimmten Prozessschritten, wie z. B. Betrieb oder Wartung, erhöhten deutlich die Anzahl identifizierter Gefährdungen (36 % beim einfachen Modell, 32 % beim komplexen Modell).

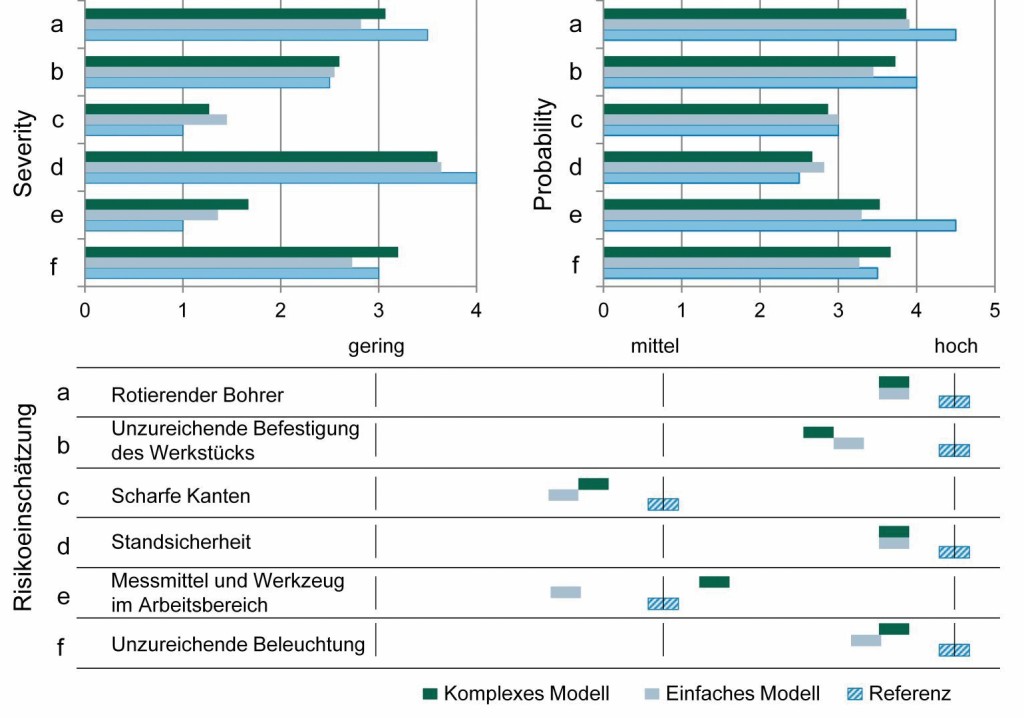

Während der dritten Aufgabe wurden die Testpersonen gebeten, an sechs ausgewählten Gefahren eine Risikoeinschätzung durchzuführen. Die Auswertung erfolgte an den vier Kriterien:

- Schadensausmaß (Severity),

- Eintrittswahrscheinlichkeit (Probability),

- Häufigkeit und Dauer der Exposition (Frequency),

- Möglichkeit zur Vermeidung des Schadens (Avoidance).

Die Einschätzung der sechs Gefahren zeigt, dass kein relevanter Unterschied zwischen der Verwendung des einfachen oder komplexen Modells besteht (Bild 6).

Bild 6 Durchschnittliche Risikoeinschätzung nach ISO/TR 14121 für ausgewählte Gefahren (Aufgabe 1 und 2 des Tests).

Folglich ergibt sich daraus auch nur ein geringer Unterschied für die durchschnittliche Risikoeinschätzung mit den Risikoparametern hoch, mittel und gering (Bild 6). In [11] ist die Auswertung und das Vorgehen genauer beschrieben.

Die Auswertung des anschließenden Interviews bezog sich auf Vor- und Nachteile des einfachen und des komplexen Modells. Als wesentlicher Vorteil des einfachen Modells wurde genannt, dass überflüssige gestalterische Details nicht enthalten waren und die Teilnehmer sich somit auf die wichtigen Funktionen der Maschine konzentrieren konnten. Diese Wahrnehmung korrespondiert mit dem Befund, dass bestimmte Gefährdungen mithilfe des einfachen Modells tatsächlich tendenziell besser erkannt wurden. Gleichzeitig kritisierten mehrere Beurteiler die mangelnde Detailtiefe des einfachen Modells, da hier z. B. Schatten und Beleuchtungseffekte fehlten. Dieser Fakt erschwere es, sich die reale Maschine vorzustellen. Diese Kommentare verdeutlichen, wie ambivalent der Faktor Komplexität ist und wie wichtig es ist, zwischen der Komplexität der VR-Darstellung und ihrer sensorischen Reichhaltigkeit zu unterscheiden: Realitätstreue und deren Einfluss auf das resultierende Präsenzempfinden werden weniger durch die Komplexität der Modelle beeinflusst als vielmehr durch die Vielfalt sensorischer Eindrücke. Viele Versuchsteilnehmer thematisierten darüber hinaus auch die Relevanz ästhetischer Eigenschaften der Modelle und bevorzugten vor diesem Hintergrund das komplexe Modell.

Auch war es für fünf Teilnehmer besonders wichtig, dass derartige Modelle aufgrund ihrer Anschaulichkeit besonders geeignet seien, um mit Kollegen und Kunden in einen Dialog zu kommen bzw. sich anhand des Modells vorzustellen, welche Sicherheitsmanipulationen andere Nutzer an der realen Maschine vornehmen könnten. Das Argument wurde ebenso häufig wie Effizienz genannt und zeigt somit, dass die Nutzung von VR-Modellen auch unter der Perspektive sozialer Interaktion interessant ist.

Schließlich urteilten zahlreiche Teilnehmer, dass die verwendeten VR- Modelle aus ihrer Sicht durchaus für den Einsatz im beruflichen Alltag geeignet und der herkömmlichen Risikobeurteilung auf der Basis von Maschinendokumenten, Fotos oder herkömmlichen CAD-Daten einige Vorteile bieten.

Dies entspricht der tatsächlich gemessenen Leistung hinsichtlich der Identifizierung von Gefährdungen. In Relation zur im Experiment eingeschränkt zur Verfügung stehenden Zeit erkannten die Beurteiler eine hohe Anzahl von Gefährdungen.

Schlussfolgerung und Ausblick

Die Nutzerstudie zur VR-gestützten Risikobeurteilung zeigt, dass die VR- Visualisierung eine hervorragende Ergänzung zu den dokumenten- oder CAD-basierten Ansätzen bietet. Während es bei der Identifikation der Gefährdungen aufgrund der Nutzung eines einfachen oder eines komplexen Modells inhaltliche Unterschiede gab, war die Risikoeinschätzung der beiden Modelle vergleichbar.

Für die unterschiedlichen Phasen der Maschinenentwicklung kann empfohlen werden, die verschiedenen steigenden Detaillierungsgrade im Kontext des Entwurfs- und Konstruktionsfortschritts zu verwenden, um Gefährdungen effizient zu identifizieren. TS 558

Danksagung

Die Autoren danken der Deutschen Forschungsgemeinschaft für die Förderung dieses Projekts (Wi 4053/5-1; Schu 1459/9-1). Außerdem danken die Autoren den Experten aus Unternehmen und Institutionen sowie Privatpersonen, die die experimentelle Studie durch ihre Teilnahme unterstützt haben.

Literaturverzeichnis

[1] Richtlinie 2006/42/EG des Europäischen Parlaments und des Rates vom 17. Mai 2006

über Maschinen und zur Änderung der Richtlinie 95/16/EG (Neufassung). ABl. EU (2006) Nr. L 157, S. 24-86.

[2] Barg, J.; Eisenhut-Fuchsberger, F.; Orth, A.; Ost, J.; Springhorn, C.: 10 Schritte zum Performance Level: Handbuch zur Umsetzung der funktionalen Sicherheit nach ISO 13849. Lohr: Bosch Rexroth AG 2011.

[3] ISO 12100: Safety of machinery – General principles for design – Risk assessment and risk reduction. Genf: International Organization for Standardization 2010.

[4] Mössner, T.: Risikobeurteilung im Maschinenbau. Dortmund: Bundesanstalt für Arbeitsschutz und Arbeitsmedizin 2012.

[5] Leitfaden Maschinensicherheit in Europa. Hrsg.: DIN, IVSS. Bd. I. Berlin: Beuth Verlag 2014.

[6] ISO/TR 14121: Safety of machinery – General principles for design – Risk assessment and risk reduction. Genf: International Organization for Standardization 2012.

[7] Dörner, R.; Broll, W.; Grimm, P.; Jung, B. (Hrsg).: Virtual und Augmented Reality (VR/AR), Grundlagen und Methoden der Virtuellen und Augmentierten Realität. Wiesbaden: Springer Vieweg 2013.

[8] Lange, A.; Szymanski, H.; Schulz, T.; Kroys, A.; Faber, T.; Jenewein, K.: Interaktive Module zur Umsetzung der MaschRL in der Entwicklung und Nutzung von Maschinen und Anlagen – IMMMA. In: Institut f. Technik d. Betriebsführung (Hrsg.): Innovation und Prävention, Beiträge der Fokusgruppe Betriebliches Innovationsmanagement, S. 27-67, Karlsruhe: Rainer Hampp Verlag 2009.

[9] Nickel, P.; Kergel, R.; Wachholz, T.; Pröger, E.; Lungfiel, A.: Setting-up a Virtual Simulation for Improving OSH in Standardisation of River Locks. In: Deutsche Gesetzliche Unfallversicherung (Hrsg.): 8th International Conference Safety of Industrial Automated Systems SIAS, S. 223-228, Königswinter 2015.

[10] DIN EN 12717+A1: Sicherheit von Werkzeugmaschinen – Bohrmaschinen. Berlin: Beuth Verlag 2009.

[11] Puschmann, P.; Horlitz, T.; Wittstock, V.; Schütz, A.: Risk Analysis (Assessment) Using Virtual Reality Technology – Effects of Sub- jective Experience: An Experimental Study. Procedia CIRP 50 (2016), S. 490-495.

Dipl.-Wirt.-Ing. (FH) Patrick Puschmann und Dr.-Ing. Volker Wittstock, Technische Universität Chemnitz, Professur für Werkzeugmaschinen und Umformtechnik.

Dipl.-Psych. Tina Horlitz und Prof. Dr. phil. habil. Astrid Schütz, Universität Bamberg, Lehrstuhl für Persönlichkeitspsychologie und Psychologische Diagnostik.

![Bild 1 Prozessschritte der Risikobeurteilung und Risikominderung nach [3; 4].](https://www.ingenieur.de/wp-content/uploads/2020/01/TS558-Bild-1.jpg)