Betonbauten mit CFK-Lamellen heilen

Die Idee, mit kohlefaserverstärkten Kunststoff Betonbauwerke zu stabilisieren und somit eine längere Lebensdauer zu ermöglichen, wird schon seit einigen Jahren verfolgt und die Forschung ist schon in der Praxis angelangt. Jetzt hat ein Forscherteam der Empa eine neue Variante entwickelt. Sie nutzen vorgespannte Lamellen und auch hier sind die Aussichten für den Praxiseinsatz gut.

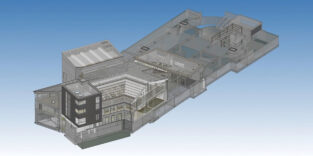

Bei einer Brücke bei Küssnacht wurde zum ersten Mal ein Betonträger mit CFK-Lamellen mit der Ebrog-Methode verstärkt - hier aber noch ohne Vorspannung

Foto: S&P Clever Reinforcement Company AG

Viele Bauwerke aus Beton sind schon in die Jahre gekommen und weisen durchgebogene Betonbalken, Risse an Unterseiten von Brücken auf oder für die Armierung besteht Rostgefahr. Um hier die Tragwerke zu entlasten und zu sanieren, setzten die Bauausführenden seit längerer Zeit unter anderem kohlefaserverstärkte Kunststoffe (CFK) ein. Diese flachen Lamellen, die auf die Unterseite geklebt werden, wirken der Belastung entgegen. In den vergangenen Jahren ist hierzu die Ebrog-Methode (externally bonded reinforcement on grooves) entstanden. Dabei werden in Längsrichtung in den Träger schmale Rillen gefräst. Dadurch entsteht mehr Fläche für die Kraftübertragung. Zudem kann diese dann tiefer in den Beton einwirken. 2018 kam dieses Verfahren bei einer Brückensanierung in Küssnacht zum ersten Mal zum Einsatz.

CFK-Lammellen unter Spannung

Ein Forscherteam der Empa hat die Ebrog-Methode nun in Zusammenarbeit mit dem Industriepartner S&P Clever Reinforcement Company in Seewen weiterentwickelt. Dabei testet das Team um Christoph Czaderski von der Forschungsabteilung „Ingenieur-Strukturen“ Betonbalken, die aktive durch vorgespannte CFK-Lamellen verstärkt sind. Hierzu werden die CFK-Lamellen unter Zugspannung mit Epoxidharz aufgeklebt. Ist die Verbindung ausgehärtet, geht das Team dahinüber, die Enden der CFK-Lamellen zu entspannen. Durch das Lösen der Zugspannung wollen sich die Streifen zusammenziehen und wirken damit der Durchbiegung noch stärker entgegen.

Die Empa-Forscherin Niloufar Moshiri und der Industriepartner Martin Hüppi bereiten das Kleben der CFK-Lamellen mit Epoxidharz vor.

Foto: Empa

Fixierung mit CFK-Bügeln

Die Weiterentwicklung der Methode scheint recht einfach zu sein, doch im Detail ist sie knifflig. Denn an den Enden der Streifen wirken bis Zugkräfte von bis zu 14 Tonnen. Das bedeutet, dass sie zuverlässig fixiert sein müssen, damit sie nicht abreißen. Die Fixierung wird bisher durch Aluminiumplatten ermöglicht, die geklebt und mit Dübeln gesichert sind. Für die neue Methode hat das Forscherteam aus CFK u-förmige Bügel entworfen. Durch die CFK-Bügel ist die Übertragung der Kräfte noch präziser und da diese Konstruktion metallfrei ist, wird auch eine mögliche Korrosion umgangen. „Eine Lösung aus einem einzigen Material ist immer besser als aus zweien, die sich unterschiedlich verhalten“, erklärt Czaderski, „gerade für die Verankerung haben wir im Labor viele Versuche gemacht.“ Unterstützung hat dabei das Team durch die Erfahrungen der Isfahan University of Technology im Iran erhalten. „Dort wurde viel Grundlagenforschung gemacht“, so Czaderski. „Unsere Postdoc-Mitarbeiterin Niloufar Moshiri kam mit der Idee zu uns, das Ebrog-Verfahren mit Vorspannung zu kombinieren.“ Die Versuche im Labor haben gezeigt, dass das Potenzial groß ist. Im Vergleich zu einer klassischen Verstärkung ohne Rillen und Vorspannung wird durch das Verfahren mit Vorspannung und CFK-Bügel eine höhere Belastungsfähigkeit einer Bodenplatte von 77 Prozent erreicht. Wird bei dem Verfahren die Vorspannung nicht genutzt, kommt es immer noch auf 34 Prozent erhöhter Belastungsfähigkeit.

Vorbereitungen zum Großversuch und Praxiseinsatz der CFK-Bügel

Großversuche an Betonplatten mit einer Spannweite von sechs Metern sollen jetzt dazu führen, die Technologie marktreif zu machen. Aus dem Großversuch erhofft sich das Team weitere Erkenntnisse. An praktischen Aspekten arbeitet derzeit der Industriepartner. Dort entwickeln die Fachleute ein industrielles Verfahren zur Herstellung der U-Bügel, die im Labor bisher in Handarbeit aus Carbonprofilen geformt wurden. „Und die Ausrüstung, mit der die Lamellen bislang vorgespannt werden, müssen wir für das neue Verfahren umdesignen“, erklärt Martin Hüppi, der das Projekt bei S&P leitet. Die Mühen für das erweiterte Verfahren können sich lohnen, da durch die Sanierung von Bauwerken CO2-Emissionen eingespart werden. Zudem die Handhabung des Verfahrens schneller und leichter. „Es wäre auch preislich für Bauherren vertretbar“, meint Hüppi und sieht gute Chancen für die Anwendungen nicht nur bei Großbauwerken, sondern auch bei der Sanierung von Wohnungsbauten. „Ich sehe dafür absolut einen Markt“, sagt Hüppi, „und mit der Vorspannung nutzt man das Potenzial des Materials ja erst voll aus.“

Mehr zum Thema Betonverstärkung: