VW fordert mit eigener Batteriefabrik China heraus

VW startet in Salzgitter die Serienproduktion eigener Batteriezellen. Der Konzern will Kosten senken und Chinas Dominanz im Batteriemarkt brechen.

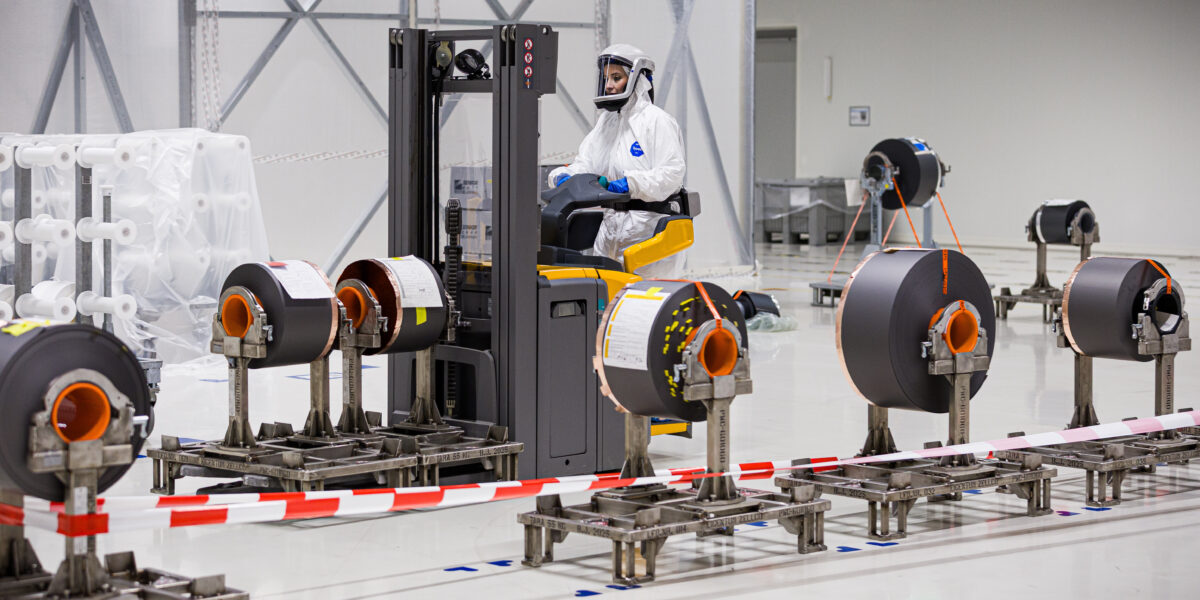

Blick in den Reinraum der VW-Batteriefabrik: Hier stellt Volkswagen seine eigenen Batteriezellen her.

Foto: picture alliance/dpa | Moritz Frankenberg

Volkswagen steigt in eine Disziplin ein, die bislang klar von asiatischen Konzernen dominiert wird. In Salzgitter hat der Konzern die Serienproduktion eigener Batteriezellen gestartet. Damit wagt Europas größter Autobauer einen Schritt, den viele Wettbewerber lange gescheut haben. Es geht um Kontrolle, Kosten – und um geopolitische Abhängigkeiten.

Inhaltsverzeichnis

Vom Motorenwerk zur Zellfabrik

Salzgitter steht wie kaum ein anderer Standort für die alte Autowelt. Jahrzehntelang liefen hier Motoren vom Band. Nun entstehen dort Batteriezellen. Der Umbau ist kein symbolischer Akt, sondern ein tiefgreifender industrieller Bruch. Seit Mitte 2022 baut Volkswagen auf dem Gelände des früheren Motorenwerks eine hochautomatisierte Zellfabrik. Mehr als eine Milliarde Euro hat der Konzern bereits investiert, am Ende sollen es bis zu zwei Milliarden werden.

Ende 2025 ging die Produktion planmäßig an den Start. Zunächst verlassen nur einige Hundert Zellen pro Tag das Werk. Das ist bewusst so gewählt. Die Prozesse müssen stabil laufen, die Qualität muss stimmen. Doch das Ziel ist klar definiert: 600.000 bis 700.000 Zellen pro Tag. Hochgerechnet ergibt das eine Jahreskapazität von rund 20 Gigawattstunden. Genug für etwa 250.000 Elektroautos.

Die Batterie als Machtfaktor

Volkswagen benennt offen, warum dieser Schritt notwendig ist. Technikvorstand Thomas Schmall bringt es auf den Punkt: „Die Batterie ist die Schlüsseltechnologie der E-Mobilität. Wer die Batterie beherrscht, der beherrscht das Auto.“

Bis zu 40 % der Kosten eines Elektrofahrzeugs entfallen auf den Akku. Wer hier abhängig bleibt, verliert Spielraum bei Preis, Technik und Strategie. Genau das ist bislang der Fall. Der globale Batteriemarkt wird von Unternehmen aus China, Südkorea und Japan geprägt. Namen wie CATL, BYD oder LG Energy Solution setzen Standards bei Kosten und Skalierung. Der Vorsprung beträgt nach Einschätzung von Fachleuten zehn bis 15 Jahre.

Einheitszelle statt Zellvielfalt

Volkswagens Antwort heißt Einheitszelle. Statt für jedes Modell unterschiedliche Zellformate und Chemien einzusetzen, setzt der Konzern auf ein standardisiertes Grunddesign. Diese Zelle soll perspektivisch in bis zu 80 % aller E-Autos des Konzerns stecken – vom Kleinwagen bis zum Volumenmodell.

Der Gedanke dahinter ist einfach: weniger Varianten, mehr Stückzahlen, niedrigere Kosten. Technisch handelt es sich zunächst um klassische Lithium-Ionen-Zellen. Der innere Aufbau ähnelt einem Schichtsystem aus Kathoden, Anoden, Separatorfolien und Elektrolyt. Komplex, aber beherrschbar. Volkswagen hat die Abläufe vorab in einer Pilotanlage in China getestet. Dort, wo die Konkurrenz sitzt, hat der Konzern gelernt, wie industrielle Zellfertigung funktioniert.

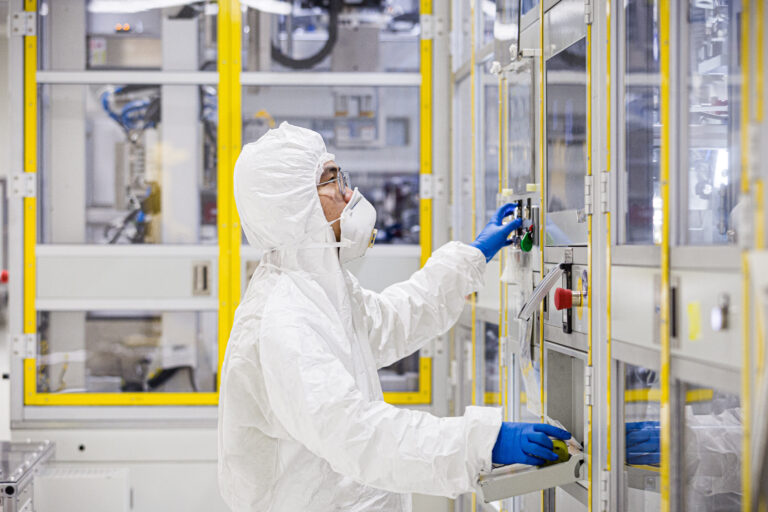

Reinraum statt Ölgeruch

Ein Blick in die Fabrik zeigt, wie radikal der Wandel ist. Die Produktion läuft im Reinraum. Staub, Haare oder kleinste Partikel könnten die Zellen beschädigen. Beschäftigte tragen Schutzanzüge, Masken und Handschuhe. Teilweise sichern Helme mit externer Luftzufuhr die Arbeit. Die Kleidung schützt nicht nur die Menschen vor Chemikalien, sondern auch das Produkt vor Verunreinigungen.

Diese Bedingungen markieren einen Bruch mit der klassischen Automobilfertigung. Sie zeigen, warum Batteriezellen für viele Hersteller lange ein Fremdgebiet waren. Fehler kosten hier sofort Geld. Ausschuss ist teuer. Prozesse müssen vom ersten Tag an stabil laufen.

Reinheit ist in der Batteriefabrik oberstes Gebot. Staub, Haare oder kleinste Partikel könnten die Zellen beschädigen.

Foto: picture alliance/dpa | Moritz Frankenberg

Warum VW dort investiert, wo andere zögern

Der Blick auf Europa zeigt, wie riskant dieses Geschäft ist. Der schwedische Hoffnungsträger Northvolt musste zuletzt schwere Rückschläge hinnehmen. Andere Hersteller wie BMW oder Mercedes haben eigene Zellpläne zurückgefahren oder setzen stärker auf Partnerschaften. Volkswagen geht den Alleingang – zumindest teilweise.

Der Konzern bündelt alle Batterieaktivitäten in der Tochtergesellschaft PowerCo. Neben Salzgitter entstehen weitere Werke nach demselben Baukastenprinzip. In Valencia soll 2026 die Produktion starten, in St. Thomas in Kanada ein Jahr später. Weitere Standorte sind aktuell nicht geplant. Von den einst angekündigten sechs Fabriken ist keine Rede mehr.

Abhängigkeit vom Markt

Volkswagen verschweigt die Risiken nicht. Die Elektromobilität wächst langsamer als erwartet. Förderprogramme wackeln, Kundinnen und Kunden zögern. Das bremst auch PowerCo. Schmall sagt offen: „Wenn der Gesamtbedarf langsamer wächst als ursprünglich geplant, dann wächst auch die PowerCo langsamer.“

Der Konzern koppelt den Ausbau der Zellfertigung eng an den Absatz von E-Autos. Zellen aus Salzgitter sollen ab 2026 in neuen Kleinwagen wie dem VW ID. Polo und dem Cupra Raval zum Einsatz kommen. Der Produktionshochlauf der Batterien folgt dem Hochlauf der Fahrzeuge.

China bleibt der Maßstab

Trotz aller Ambitionen bleibt China der Benchmark. Chinesische Fachkräfte unterstützen den Anlauf der Anlagen in Salzgitter und schulen das Personal. Früher war es umgekehrt. Das zeigt, wie sehr sich die Machtverhältnisse verschoben haben. Volkswagen holt sich Know-how dort, wo es vorhanden ist – auch wenn das politisch nicht jedem gefällt.

Automobilexperte Stefan Bratzel vom Center of Automotive Management hält den Schritt für richtig, aber spät. „Die große Herausforderung ist, große Kapazitäten zu wettbewerbsfähigen Kosten zu erreichen“, wird er vom NDR zitiert. (Mit Material der dpa)

Ein Beitrag von: