Wasserstoff aus Bamberg: So funktioniert der erste Bosch-Elektrolyseur

Bosch schließt die Wasserstoff-Kette: In Bamberg läuft jetzt der erste eigene Elektrolyseur – und versorgt den hauseigenen Teststand für Brennstoffzellen-Lkw.

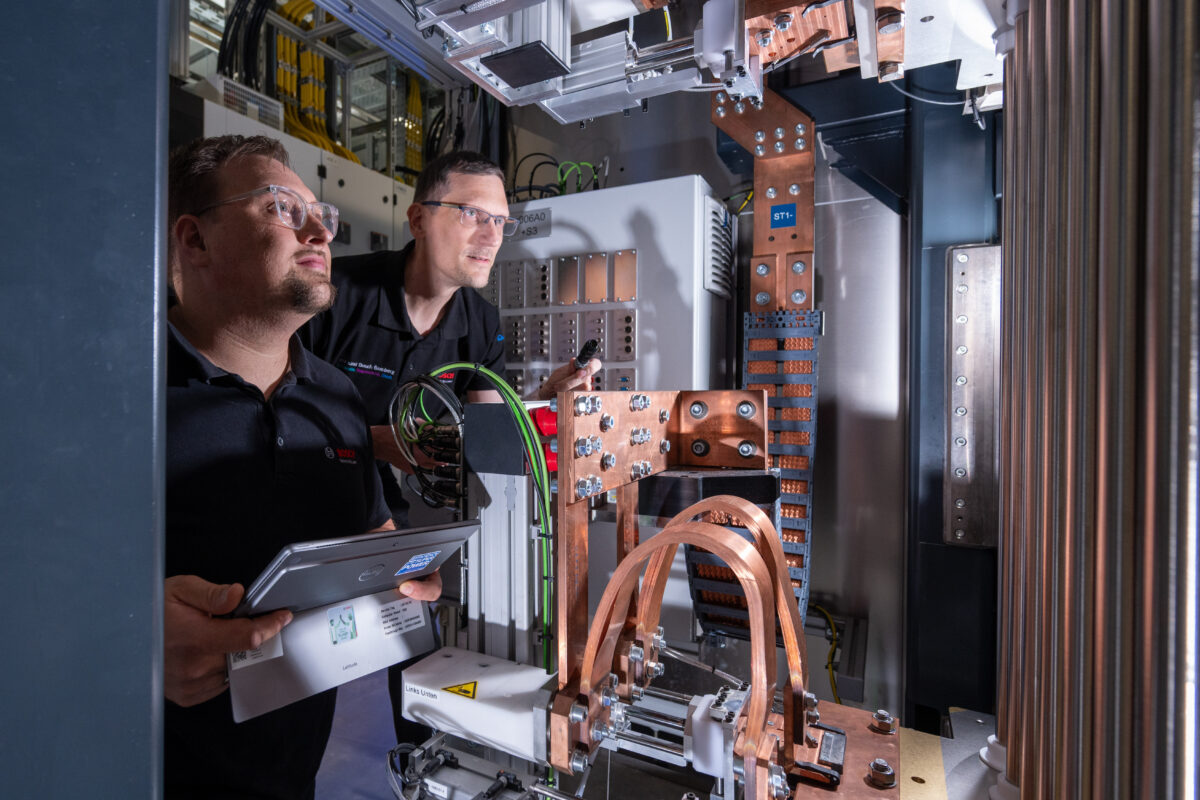

Der 2,5-MW-Elektrolyseur in Bamberg produziert mit zwei PEM-Stacks bis zu 1 t Wasserstoff pro Tag.

Foto: Bosch/Martin Stollberg

Am Standort Bamberg hat Bosch einen 2,5-MW-Elektrolyseur in Betrieb genommen. Der Konzern will sich seit Anfang des Jahres verstärkt als H2-Komplettanbieter positionieren – in Bamberg demonstriert er nun die Verknüpfung von Produktion, Speicherung und Anwendung.

Für ihre Elektrolyse setzen die Schwaben auf PEM-Technologie: Die sogenannten Hybrion-Stacks laufen hier erstmals im Realbetrieb. „Für Bosch ist und bleibt Wasserstoff ein strategisches Geschäftsfeld“, erklärte Markus Heyn, Bosch-Geschäftsführer und Vorsitzender des Geschäftssektors Mobility.

Inhaltsverzeichnis

PEM-Technik von Bosch

Die Stacks bilden das Herzstück des 2,5-MW-Elektrolyseurs, den der Anlagenbauer Fest aus Goslar für Bosch installiert hat. Jeder Stack bringt es auf eine Leistung von 1,25 MW und produziert maximal 22,9 kg Wasserstoff pro Stunde. Unter Volllast sind das mehr als 1 t Wasserstoff täglich. Mit dieser Menge könnte ein 40-t-Lkw bis zu 14.000 km zurücklegen – mehr als die Strecke von Stuttgart nach Shanghai.

Nach Angaben des Unternehmens laufen bereits die Auslieferungen an erste Kunden, darunter IMI, Kyros Hydrogen Solutions, Neuman & Esser sowie Pietro Fiorentini.

Bosch setzt für die Elektrolyse auf PEM-Technologie. Anders als alkalische Elektrolyseure, die mit konzentrierter Lauge arbeiten, nutzt die PEM eine feste Polymermembran als Elektrolyt. An der Anode wird Wasser zu Sauerstoff und Protonen gespalten, die Protonen wandern durch die Membran zur Kathode und werden dort zu Wasserstoff reduziert. Als Nebenprodukt entstehen dabei im Falle der Hybrion Stacks 128 m³ Sauerstoff pro Stunde, etwa 183 kg.

Im Inneren des Elektrolyseur-Containers: Bosch fertigt die Hybrion-Stacks komplett in Bamberg und testet sie vor der Auslieferung unter realen Betriebsbedingungen.

Foto: Bosch/Martin Stollberg

Was steckt hinter dem Hybrion-Stack?

Bosch zielt auf mittelständische Unternehmen und Stadtwerke als Hauptkunden. Dafür eignen sich PEM-Stacks besonders, denn sie reagieren schnell auf Lastwechsel – ideal für die direkte Kopplung mit fluktuierendem Wind- oder Solarstrom in einem kleinen, dezentralen Wasserstoff-Ökosystem.

Die hohe Stromdichte der PEM ermöglicht dafür ideale, kompakte Baugrößen: Der Hybrion-Stack misst gerade einmal 85,5 cm x 100 cm x 154,2 cm bei einem Gewicht von 2749 kg.

Ein weiterer Pluspunkt: Der Wasserstoff verlässt den Stack mit bis zu 34 bar Druck. Das reduziert Aufwand und Kosten der nachgeschalteten Kompression und reduziert den Platzbedarf. Den Wirkungsgrad beziffert Bosch auf 4,7 kWh pro m³ Wasserstoff; etwa 60 bis 65 % Systemeffizienz. Das entspricht dem Marktdurchschnitt. Bosch nennt eine Lebensdauer von 10 Jahren, allerdings ist diese Angabe mit Vorsicht zu genießen. Immerhin fehlen entsprechende Testdaten weitestgehend.

Produktion in Bamberg

Die saure Betriebsumgebung erfordert Edelmetall-Katalysatoren aus Platin und Iridiumoxid, was die Kosten in die Höhe treibt. Bosch nennt keine Preise, aber laut Fraunhofer-Studien liegen die Kosten derzeit bei ca. 220 € pro kW. Für einen 1,25-MW-Hybrion-Stack würde das hochgerechnet rund 275.000 € bedeuten.

Bosch setzt auf industrielle Skalierung, um diese Kosten zu senken. In der Fertigung kommen Verfahren wie Highspeed-Laserschweißen zum Einsatz; dabei entsteht pro System über 1 km wasserstoffdichte Schweißnähte. Die Stacks werden komplett in Bamberg produziert und sind CE-, ASME/NRTL- sowie ISO-zertifiziert.

Arbeit am Hybrion-Stack: Im Elektrolyseur-Container wandelt Bosch Wasser mit erneuerbarem Strom in Wasserstoff und Sauerstoff um.

Foto: Bosch/Martin Stollberg

Geschlossener H2-Kreislauf

Besonderheit in Bamberg: Der Elektrolyseur ist Teil einer integrierten „Wasserstofflandschaft“. Über ein spezielles Leitungsnetz strömt der produzierte Wasserstoff in einen Container, in dem Bosch sein hauseigenes Fuel Cell Power Module (FCPM) im Dauerbetrieb testet. Dieses Brennstoffzellen-Antriebssystem – Mitte September für den Deutschen Zukunftspreis nominiert – läuft seit 2023 in Serie, die ersten Wasserstoff-Lkw fahren bereits damit.

In den Brennstoffzellen-Stacks kehrt sich der Elektrolyseprozess um: Wasserstoff und Sauerstoff reagieren zu Wasser und elektrischer Energie. Der so gewonnene Strom fließt zurück in den Elektrolyseur: ein geschlossener Kreislauf für Tests rund um die Uhr.

Eine zweite Teststation prüft die Hybrion-Stacks vor der Auslieferung unter realen Betriebsbedingungen. Zur Infrastruktur gehört auch ein 21 m hoher Wasserstofftank, der das Gas bei bis zu 50 bar speichert.

„Wir müssen dringend mit dem Aufbau einer Wasserstoff-Wirtschaft beginnen“

Auf seinem Bamberger H2-Gelände schließt Bosch also die Wasserstoff-Wertschöpfungskette: Am Anfang steht die Elektrolyse, am Ende das FCPM, das den Wasserstoff wieder in Strom umwandelt. Auch die Brennstoffzellen sind schon im Praxiseinsatz: In Nürnberg testet Bosch einen 40-t-Truck im Werksverkehr.

Mit 2,5 MW ist der Bamberger Elektrolyseur überschaubar dimensioniert – und das ist Absicht. Bosch zielt auf standardisierte Containerlösungen für dezentrale Anwendungen mit relativ geringem Durchfluss.

Zum Vergleich: Deutschland will laut Nationaler Wasserstoffstrategie eine Elektrolysekapazität von 10 GW bis 2030 aufbauen – das 4000-Fache der Bamberger Anlage. Bis 2045 könnte die Zielmarke nach Zahlen des BDI sogar auf 60 GW steigen.

„Wir müssen dringend mit dem Aufbau einer Wasserstoff-Wirtschaft beginnen“, betonte Bosch-Chef Stefan Hartung anlässlich der Bamberger Eröffnung. „China und Indien zeigen uns, wie das gehen kann. Wir als Industrie stehen mit technischen Lösungen bereit – sowohl bei der Elektrolyse als auch bei der Brennstoffzelle.“

Ein Beitrag von: