Wie überwache und prognostiziere ich den Abnutzungsvorrat?

Die Berger Holding GmbH & Co. KG und das Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM entwickeln gemeinsam ein System zur Überwachung des Abnutzungsvorrats von Kugelgewindetrieben. Ziel ist der Kugel- gewindetrieb, der seinen eigenen Verschleißzustand im Betrieb überwacht und den verbleibenden Abnutzungsvorrat meldet.

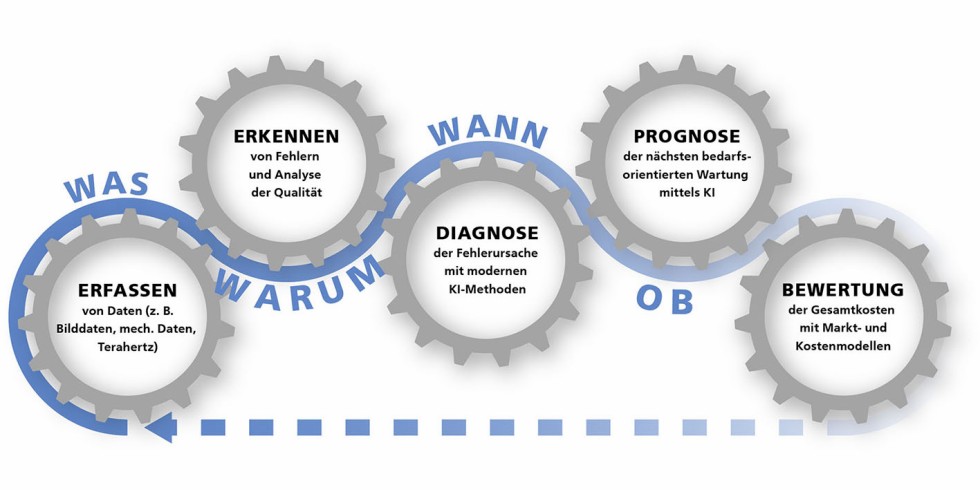

Bild 1. Condition Monitoring und Predictive Maintenance: Daten erfassen, analysieren, vorhersagen und bewerten aus einer Hand. Grafik: Fraunhofer ITWM

Ausgabe 1/2-2022, S. 89

Ein Kugelgewindetrieb wird zum Beispiel in Werkzeugmaschinen verbaut, kommt in der Automobilindustrie, der Messtechnik, Medizin oder in Luft- und Raumfahrt zum Einsatz. Dabei wirken große Kräfte auf das Bauteil ein und die Lebensdauer hängt natürlich auch mit der Belastung der Kugeln zusammen. Warten und Ausfälle vermeiden sind Ziele in der Produktion – am besten automatisiert und smart.

In einem Projekt der Berger Holding, die im Bereich der Dreh- und Fräsbauteile aktiv ist, und dem Fraunhofer ITWM geht es um Kugelgewindetriebe. Diese sind typischerweise in Werkzeugmaschinen verbaut und erfahren mit jedem auf der Maschine gefertigtem Bauteil einen Verschleiß. Die Lebensdauer eines Kugelgewindetriebs ist im Schnitt auf 10 000 Betriebsstunden ausgelegt. Je nach Belastungsintensität des Produktionslaufs unterscheidet sich der Verschleiß am Kugelgewindetrieb natürlich. Dies beeinflusst die verbleibende Lebensdauer. Gemessen wird dieser Zusammenhang über den Abnutzungsvorrat. Projektleiter Dr. Benjamin Adrian: „Die Vision der Firma ist es, im Leasing von Werkzeugmaschinen den durch die reale Nutzung entstandenen Verschleiß am Kugelgewindetrieb zu berechnen. Mithilfe dieser Analyse kann der Anbieter in einem Pay-per-Stress-Modell nach Nutzungsintensität anstatt Nutzungsdauer abrechnen.“

Neues Leasing-Modell für Maschinen und Anlagen

Berger treibt diese Weiterentwicklung der Kugelgewindetriebe im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz geförderten Projekts „Pay-per-Stress“ voran. Das Ziel ist die Einführung eines neuen Leasing-Modells für Maschinen und Anlagen, dessen Raten sich nicht nur nach der Nutzungsdauer, sondern auch nach dem tatsächlichen Verschleiß berechnen. Dafür bedarf es für jede kritische Maschinenkomponente, wie zum Beispiel den Kugelgewindetrieb, eines zuverlässigen Verschleißmodells. So werden die Transparenz der Kosten erhöht und Risikoaufschläge in der Leasing-Rate verringert. Damit ist das Konzept ebenso für kleinere und mittlere Unternehmen mit beschränkten finanziellen Mitteln attraktiv. Der Maschinenhersteller erkennt zudem Fehlmontagen oder wo Probleme behoben werden müssen und der Maschinennutzer kann vorausschauend sehen, wann er ein Teil erneuern oder austauschen muss (Predictive Maintenance).

Das große Ziel: ein Kugelgewindetrieb, der seinen Verschleiß selbst überwacht

„Wir schauen nicht nur auf Daten selbst, sondern prüfen, wo sie herkommen. Wir wollen genau verstehen, was die Daten uns sagen und wie sie entstehen. Auch mit unserer Erfahrung rund um Sensorik“, so Adrian. Auf Basis dessen wird der vorhandene Drehmomentprüfstand von Berger erweitert, Messtechnik ausgebaut und ein Konzept zum Überwachen entwickelt (Condition Monitoring). Im Falle von Berger heißt das inzwischen: eine eigene Software, mit der am Prüfstand das Kräfteprofil im Vor- und Rücklauf genau vermessen werden kann. (Bild 1)

Das Projektteam ging gemeinschaftlich und schrittweise vor; gestartet wurde am Prüfstand, an dem Berger die Kugelgewindetriebe mittels Drehmoment auf ihre Vorspannung vermessen hat. Dieser Prüfstand wurde mit einer geeigneten Sensorik erweitert. Projektmitarbeiter von Berger maßen wiederholt unterschiedliche Kugelgewindetriebe in unterschiedlichen Verschleißzuständen.

„Anhand dieser Sensordaten und deren komplexer Spektralanalyse berechnen wir das Profil, quasi den Fingerabdruck jedes Kugelgewindetriebs im neuwertigem Zustand“, erklärt Adrian. Dieses Profil dient als Referenz. Betreibende des Kugelgewindetriebs können dann Vergleichsmessungen durchführen beziehungsweise automatisch durchführen lassen und beobachten, wie sich das Profil verändert hat. Diese Daten beantworten Fragen wie: Ist der Kugelgewindetrieb korrekt eingebaut? Wie verändert sich der Zustand? Wann muss der Kugelgewindetrieb gewechselt werden?

Auf der von Berger geschaffenen Datengrundlage gelang es dem Team am Fraunhofer ITWM, mit auf die Dynamik von Kugelgewindetrieben zugeschnittenen Algorithmen der Spektralanalyse die enthaltenen Kräfteprofile zu identifizieren. Degradieren diese Kräfte in Korrelation mit dem Verschleiß, lassen sich Prognosen berechnen, wann der Abnutzungsvorrat des Kugelgewindetriebs für den Betrieb aufgebraucht ist.

„Mittlerweile sind wir in der Lage, Kräfte, die während des Vor- und Rücklaufs auf die Mutter des Kugelgewindetriebs wirken, genau zu erfassen. Wir können sogar die individuelle Mutter auf ihrer Spindel anhand der gemessenen Kräfteprofile genau identifizieren“, beschreibt Sebastian Riedmiller, Projektmitarbeiter bei Berger.

Messbare Vorteile durch Digitalisierung

Digitalisierte Kugelgewindetriebe integrieren sich in den Feldbus der Werkzeugmaschine oder lassen sich über drahtlose Funkverbindungen mit Monitoring-Software koppeln. Die Anwendungsfälle sind vielfältig. (Bild 2)

Bild 2. Digitalisierung eines Kugelgewindetriebes; dieses übersetzt Rotations- in Translationsbewegung und umgekehrt.

Foto: Berger Holding GmbH & Co. KG

Für Berger direkt ergeben sich durch die Zustandsüberwachung in der Qualitätssicherung unmittelbare Vorteile, da jeder Kugelgewindetrieb weitaus genauer in seiner qualitativen Beschaffenheit analysiert werden kann als das bisher möglich war. Hierdurch können zielgerichtete qualitätsverbessernde Maßnahmen in der Produktion umgesetzt werden.

Mitarbeiter der Instandhaltung können über die Zustandsüberwachung versehentlich falsch montierte und dadurch verspannte Kugelgewindetriebe unmittelbar erkennen, so dass durch die Verspannung bedingte Abnutzungsprozesse vermieden werden.

Durch die stetige Berechnung der Abnutzungswerte können diese auf einzelne Produktionsläufe abgebildet werden. Dies vereinfacht den Mitarbeitenden von Produktion und Instandhaltung die Planung von Wartungsfenstern, da auf Losgröße entschieden werden kann, wann ein optimaler Zeitpunkt ist. Die Produktion kann zur Kostenplanung Abnutzungskosten direkt in die Produktionskosten abbilden.

Vorteile für Werkzeugmaschinenhersteller

Leasing-Modelle sind auf einem Pay-per-Stress-Modell umsetzbar, wodurch der Betrieb einer Werkzeugmaschine bedarfsgetrieben als Dienstleistung angeboten werden kann. Berechnet wird aufgrund des verbrauchten Abnutzungsvorrats.

In der Zukunft wird ein Kugelgewindetrieb kein klassisch analoges Bauteil einer Funktionseinheit sein, sondern eine intelligente Komponente einer Werkzeugmaschine, die Betreibern eine ausfallsichere Produktion erlaubt.

„Predictive Maintenance“ ist ein populäres Schlagwort, wenn es in der Instandhaltung und Produktion darum geht, Digitalisierungsprojekte zu starten. Aus Sicht der Instandhaltung ist die vorausschauende Wartung die optimale Strategie zur zustandsbasierten Planung von Wartungsfenstern. Aus Sicht der Produktion bietet das zugrundeliegende „Condition Monitoring“ die losbezogene Berechnung des Abnutzungsvorrats involvierter Produktionsprozesse.

Sebastian Riedmiller

Berger Holding GmbH & Co. KG

Industriestr. 15, 87497 Wertach

sriedmiller@aberger.de

www.aberger.de

Dr. Benjamin Adrian

Fraunhofer-Institut für Techno- und Wirtschaftsmathematik ITWM

Abteilung „Systemanalyse, Prognose und Regelung“

Fraunhofer-Platz 1, 67663 Kaiserslautern

Tel. +49 631 / 31600-4943

benjamin.adrian@itwm.fraunhofer.de

www.itwm.fraunhofer.de