Wasserstoff: Zweilagige-Rohre für Pipelines

Für eine klimaneutrale Energieversorgung ist grüner Wasserstoff unverzichtbar. Transport und Zwischenspeicherung von gasförmigem Wasserstoff über weite Strecken erfordern jedoch ein dauerhaft haltbares Pipeline-Netz. Existierende Pipeline-Systeme genügen dieser Anforderung nur bedingt, insbesondere, wenn die Rohrleitungen zur Gasspeicherung mit dynamischen Drücken beaufschlagt werden. Die sogenannte Wasserstoffversprödung führt dabei vor allem im Bereich von Schweißnähten und allgemein bei höherfesten Werkstoffen zu Ermüdungsrissen. Abhilfe könnten mehrlagige, im Verfahren der Innenhochdruck-Umformung (IHU) hergestellte Rohre schaffen, wie vom Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU im Rahmen von Forschungsarbeiten nachgewiesen. Großer Vorteil des Verfahrens: Umschließende Werkzeuge werden nicht benötigt, die Fertigung ist damit auch für sehr lange Rohrsegmente und in direkter Nähe von Pipeline-Baustellen möglich.

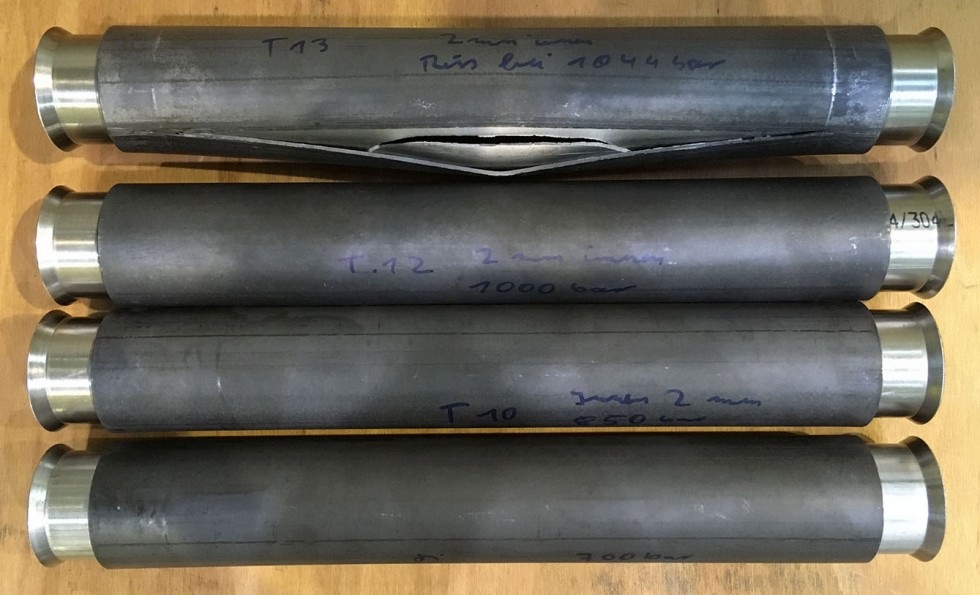

Bild 1. Experimenteller Aufbau zum Innenhochdruck-Umformen (IHU) und Fügen zweilagiger Rohre.

Foto: Fraunhofer IWU

Ausgabe 10-2022, S. 689

Robust, inexpensive and producible on site: two-layer tubes for hydrogen pipelines

Abstract: Green hydrogen is indispensable for a climate-neutral energy supply. However, the transport and intermediate storage of gaseous hydrogen over long distances requires a durable pipeline network. Today‘s pipeline systems do not yet meet this requirement to a certain extent, especially when the pipelines for gas storage are subjected to dynamic pressures. Hydrogen embrittlement leads to fatigue cracks, especially in the area of weld seams and generally in high-strength materials. The Fraunhofer Institute for Machine Tools and Forming Technology IWU has now demonstrated experimentally that multi-layer tubes produced using the Hydroforming process can provide a remedy. The great advantage of the process: enclosing tools are not required, production is thus possible for very long tube segments and also in the direct vicinity of pipeline construction sites.

Heutige Transmissionspipelines, also reine Transportröhren, sind aus höherfesten Stählen gefertigt und für Drücke bis zu 30 bar problemlos nutzbar. Dabei treten nur längerfristige (quasistatische) Druckänderungen auf. Nutzt man das Pipeline-Netz allerdings dynamisch, um darin erhebliche Mengen an Wasserstoff zu speichern, liegt die Bandbreite im Betriebsdruck zwischen 30 und 100 bar. Eines solche zyklische Belastung, auch Leitungsatmung genannt, fördert die Ermüdungsrissausbreitung infolge Wasserstoffversprödung insbesondere an den Schweißnähten, aber auch an höherfesten Rohr-Grundwerkstoffen. In der chemischen Industrie oder beispielsweise bei der Förderung von Erdöl mit hohem Schwefelgehalt kommen bereits mehrlagige Rohre zum Einsatz, die in der Regel aus walzplattierten Blechen eingeformt und längsnahtgeschweißt werden. Damit ist dieser Typus von Rohren aufgrund der großen Schweißnahtlängen für den Wasserstoff-Transport ungeeignet.

Der Forschungsansatz des Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU war daher, mehrlagige Rohre speziell für Transport und Speicherung von gasförmigem Wasserstoff herzustellen und dabei die Ressourceneffizienz im Blick zu behalten. Setzt man hochwertige und gegenüber Wasserstoff-Versprödung unempfindliche, dünnwandige Edelstahlrohre ohne jegliche Stützfunktion im Innenlayer und einfach herzustellende, hochfeste, längsnahtgeschweißte Rohre als äußerer Stützlayer ein, lassen sich sehr sichere Rohrleitungssysteme herstellen – kostengünstig und mit reduziertem Materialeinsatz.

Der Außendurchmesser des dünnwandigen Innenrohrs ist dabei etwas kleiner als der Innendurchmesser des Stützrohres, weshalb es sich problemlos in das Stützrohr einführen lässt. Danach wird das dünnwandige Innenrohr mittels Innendruck frei aufgeweitet, dabei plastisch verformt und an das Stützrohr angelegt. Durch weiteren Druckaufbau erfolgt eine gemeinsame Aufweitung von Innen- und Außenrohr, allerdings darf dabei letzteres nur im elastischen Bereich gedehnt werden. Nach Druckabbau zieht sich das Außenrohr wieder auf seinen Ausgangsdurchmesser zusammen und fixiert gleichzeitig das plastisch verformte Innenrohr flächig und dauerhaft. Der große Vorteil dieser Technologie ist, dass aufgrund der freien Ausformung kein umschließendes Werkzeug erforderlich ist und durch Nutzung einer flexiblen Abdichtung der Rohrenden sowie der Nutzung mobiler Druckerzeuger ein Einsatz in direkter Nähe der Pipeline-Baustellen möglich ist.

Die wissenschaftliche Herausforderung für die Herstellung der mehrlagigen Rohre bestand zunächst darin, die richtigen Durchmesser-Verhältnisse zwischen Innen- und Außenrohr zu ermitteln. Aufgrund der erforderlichen plastischen (dauerhaften) Verformung des Innenrohres muss ein definierter, umlaufender Spalt zum äußeren Stützrohr gewährleistet sein. Außerdem musste der Umformdruck des Innenrohres so angepasst werden, dass dieses plastisch, das Außenrohr dabei aber nur elastisch (für die Dauer der Bearbeitung) verformt wurde.

Dazu erfolgten zunächst Untersuchungen auf Grundlage von FEM-Umformsimulationen (Finite Elemente Methode) des Prozesses, um sowohl ein geeignetes Durchmesser- und Wanddickenverhältnis der Fügepartner als auch den erforderlichen Umformdruck zu ermitteln. Auf Basis dieser Ergebnisse wurden ausgewählte Rohrpaarungen experimentell an einem entsprechend modifizierten Versuchsstand des IWU verifiziert.

Experiment geglückt: Es konnte nachgewiesen werden, dass mit dem gewählten Ansatz zweilagige Rohre mit ausreichender Verbindungsfestigkeit zwischen den Lagen herstellbar sind. Als Stützrohr kam dabei ein Presshartstahl im vergüteten Zustand mit einer Festigkeit von circa 1500 MPa zum Einsatz. Diese Stahlgüte zeichnet sich durch eine hohe Festigkeit aus. Da kein direkter Kontakt zum Wasserstoff besteht, ist die Anfälligkeit dieses Materials für Wasserstoff-Versprödung jedoch unerheblich. Das entscheidende Ergebnis: der Materialeinsatz für die Stützfunktion kann deutlich reduziert werden.

Zusätzlich konnte anhand von Probeschweißungen gezeigt werden, dass das Orbital Lichtbogenschweißen prinzipiell zur radialen Verbindung von zweilagigen Rohrsegmenten geeignet ist.

Die grundlegenden Untersuchungen wurden an skalierten Rohrsegmenten mit einem Außendurchmesser von 60 mm durchgeführt. Weitere Untersuchungen zur Optimierung der Technologien, insbesondere mit Hinblick auf Industrialisierung, sind geplant. Dabei liegt der Fokus neben der beschriebenen Pipeline-Anwendung auch auf dem Einsatz in urbanen Verteilernetzen und im Anlagenbereich.

Literatur

- European Industrial Gases Association (EIGA): Hydrogen Transportation Pipelines; Globally Harmonised Document (2004).

- Krieg, D.: Konzept und Kosten eines Pipelinesystems zur Versorgung des deutschen Straßenverkehrs mit Wasserstoff. Schriften des Forschungszentrums Jülich, Reihe Energie & Umwelt Band 144, ISBN 978–3–89336–800–6

Dipl.-Ing. Frank Schieck

Dipl.-Ing. André Albert

Dipl.-Ing. Elmar Galiev

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Reichenhainer Str. 88, 09126 Chemnitz

Tel. +49 371 / 5397-1202

frank.schieck@iwu.fraunhofer.de

www.iwu.fraunhofer.de