Flexible Automatisierung mit Virtuellen Agenten

Die Prozessautomatisierung hybrider Montagesysteme stellt Unternehmen vor die Herausforderung, Menschen und Maschinen in ein kollaboratives System unter Beachtung sozioökonomischer Aspekte zu integrieren. Die Übertragung von biologischen Prinzipien auf die Gestaltung von Produktionsprozessen ermöglicht in Kombination mit Industrie 4.0 die Entwicklung selbstorganisierender Systeme. Davon inspiriert wird das Konzept einer Plattformlösung für die flexible Automatisierung vorgestellt, um Expertenwissen zur Produktivitätssteigerung gezielt einzusetzen.

Bild 1. Biologische Transformation . Grafik: IPK

Ausgabe 7/8-2022, S. 476

Flexible Automation with Virtual Agents

Abstract: The process automation of hybrid assembly systems presents companies with the challenge of integrating people and machines into a collaborative system while taking socio-economic aspects into account. The transfer of biological principles to the design of production processes, in combination with Industry 4.0, enables the development of self-organizing systems. Inspired by this, a decentralized platform solution for flexible automation is presented in order to use human skills to increase productivity in a targeted manner.

1 Einleitung

Angesichts des Trends zur individualisierten Massenproduktion gewinnt der Einsatz von kollaborativen Mensch-Maschine-Systemen in der industriellen Montage zunehmend an Bedeutung. Während die Vollautomatisierung eines Montagesystems infolge des hohen Investitionsbedarfes die Produktion großer Stückzahlen erfordert, stellt sich bei rein manuellen Montagesystemen die wirtschaftliche Rentabilität bereits bei kleinen Stückzahlen ein. Durch die flexiblen Einsatzmöglichkeiten des Menschen können letztere im Vergleich zu starr automatisierten Anlagen verschiedene Produktvarianten mit geringeren Aufwänden in der Prozessgestaltung montieren [1]. Nichtsdestotrotz eröffnet der Einsatz programmierbarer Montagegeräte, wie zum Beispiel Roboter, die Möglichkeit, repetitive und wenig anspruchsvolle Tätigkeiten zu automatisieren, wodurch der Mensch in seiner Arbeitsablaufgestaltung unterstützt werden kann.

Hybride Montagesysteme kombinieren die Vorteile von manuellen Handarbeitsplätzen und Automatikstationen, indem sie Menschen und Maschinen in ein kollaboratives und kooperatives System integrieren. Mithilfe digitaler Assistenzsysteme können Mitarbeiter ihre Kompetenzen zielgerichtet einsetzen, indem sie je nach Komplexität eines Montageprozesses Aufgaben an Maschinen verteilen und Montagegeräte rekonfigurieren. Voraussetzungen dafür sind technische Lösungsansätze für die flexible Vernetzung von Menschen und Maschinen sowie Mechanismen, die deren Selbstorganisation ohne zentrale Steuerungsinstanz erlauben.

Inspiration bietet hierfür die Natur mit zahlreichen durch die biologische Evolution ausgereiften Systemen, die trotz ihrer Heterogenität mit Teilnehmern unterschiedlicher physischer und kognitiver Fähigkeiten in der Lage sind, das Gleichgewicht ihrer Gemeinschaft aufrecht zu erhalten. Beispielsweise dienen Bienen, Ameisen, Bäume als konzeptionelle Blaupausen für die technische Herausforderung der selbstorganisierten Produktion [2].

Vor diesem Hintergrund forscht das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK zusammen mit der Industrie im Rahmen des Projektes „BioFusion 4.0“ an einer dezentralen Plattformlösung für die Vernetzung der Produktionsteilnehmer eines Montageprozesses. Ziel ist es, ein durch die Natur inspiriertes kollaboratives und kooperatives System für die flexible Automatisierung zu schaffen, in dem sich Menschen, Maschinen und IT-Systeme durch den Austausch von intelligenten Dienstleistungen (Smart Services) selbstständig organisieren können.

2 Stand der Technik

Die flexible Automatisierung ermöglicht es Produktvarianten unterschiedlicher Losgrößen in beliebigen Reihenfolgen zu montieren [3]. Die Herausforderung besteht dabei in der Vereinbarkeit von Flexibilität und Produktivität. Flexibilität beschreibt im Kontext der Produktion das Vermögen eines Systems, sich veränderten Bedingungen innerhalb vorgegebener Grenzen, zum Beispiel einem Stückzahlenbereich, schnell und ohne größere Investitionen anpassen zu können [4]. Produktivität wird hingegen durch das Verhältnis einer quantifizierbaren Ausbringungsmenge, wie Stückzahlen oder Erlöse, zu den eingesetzten Ressourcen, zum Beispiel Personenstunden, Material oder Energie, definiert [5]. Um beide Aspekte in hybriden Montagesystemen zusammenzubringen, ist eine effektive Arbeitsteilung zwischen Menschen und Maschinen von zentraler Bedeutung [6]. Der sich daraus ergebende Forschungsbedarf gestaltet sich vielseitig. In [7] wurde für eine roboterbasierte Montagezelle eine kognitive Steuerungseinheit entwickelt, die in der Lage ist selbstständig einen Montagevorgang zu planen, und auszuführen. Ein menschlicher Operator erhält dabei über eine angepasste Schnittstelle die Möglichkeit, bei Bedarf Planungsaktivitäten an die Steuerungseinheit zu übergeben oder bei Fehlern einzuschreiten. Weitere Ansätze beschäftigen sich mit der Integration des Menschen in die aufgabenorientierte Roboterprogrammierung [8, 9], den sicheren Betrieb einer Mensch-Roboter Kollaboration [10–12] sowie mit der Verwendung von maschinellen Lernmethoden, in der Roboter von Menschen angelernt werden, welche Aufgaben wann und wie auszuführen sind [13, 14].

Im Kern der Arbeitsteilung steht die Frage, welche Aufgaben durch Maschinen und welche durch Menschen in einer bestimmten Situation zielführender zu bearbeiten sind. Bestehende Ansätze beruhen überwiegend auf einer statischen Zuweisung von Aufgaben, die mithilfe vordefinierter Kriterien, fähigkeitsbasierten Beschreibungen und ausgewählten Optimierungsverfahren a priori festgelegt wird [15–17]. Das Problem der statischen Zuweisung ist, dass sie dynamisch veränderliche Faktoren, wie Umgebungseinflüsse oder die aktuellen Auslastungen von Menschen und Maschinen in der Produktion unberücksichtigt lassen [18]. Damit Menschen ihre individuellen Kompetenzen umfänglich einbringen können, sind Ansätze erforderlich, die eine dynamische Verteilung von Aufgaben in Abhängigkeit des situativen Kontexts in der Produktion ermöglichen. Dazu besteht Forschungsbedarf in der Entwicklung von Mensch-Technik-Lösungen, die dem Menschen in einem vernetzten und dezentral verteilten Produktionssystem ein transparentes Lagebild sowie Möglichkeiten zur Einflussnahme bereitstellt [19].

Für die Gestaltung vernetzter Cyber-Physischer Systeme hat sich das Konzept der Multiagentensysteme als vielversprechender Lösungsansatz erwiesen [20, 21]. Virtuelle Agenten beschreiben Softwaresysteme, die durch ihre Ausstattung mit kognitiven Fähigkeiten zur autonomen Entscheidungsfindung und zur Interaktion mit anderen virtuellen Agenten befähigt werden. Zahlreiche Ansätze wurden hierzu in der Vergangenheit für Anwendungsfälle in der Produktion präsentiert. Eine Übersicht bestehender Ansätze, Trends und Herausforderungen kann [22] entnommen werden. Der überwiegende Anteil der Forschungen bezieht sich auf vollautomatisierte Produktionsumgebungen. Die effiziente Integration des Menschen in Cyber-Physische Systeme hat dabei wenig Aufmerksamkeit erfahren [23].

Einhergehend mit der Weiterentwicklung von Cyber-Physischen Systemen ist die fortschreitende Verfügbarmachung von physischen Dienstleistungen über digitale Technologien, die als Smart Services bezeichnet werden [24]. Smart Services werden in der Forschung primär aus Sicht der Geschäftsmodelle betrachtetet. Dabei steht die Wertegenerierung durch die unternehmens-übergreifende Interaktion mit Kunden und Lieferanten im Fokus [25–27]. Smart Services bieten aber auch Potenziale einer weiteren Flexibilisierung, wenn sie mit einer fähigkeitsbasierten Modellierung von virtuellen Agenten in Verbindung gebracht werden. Durch den softwaretechnischen Zugriff auf die Dienstleistungen der verfügbaren Produktionsressourcen werden die Menschen in der Produktion dazu befähigt, in Abhängigkeit der aktuellen Gegebenheiten Aufgaben flexibel zu verteilen.

3 Biologische Transformation der Industrie

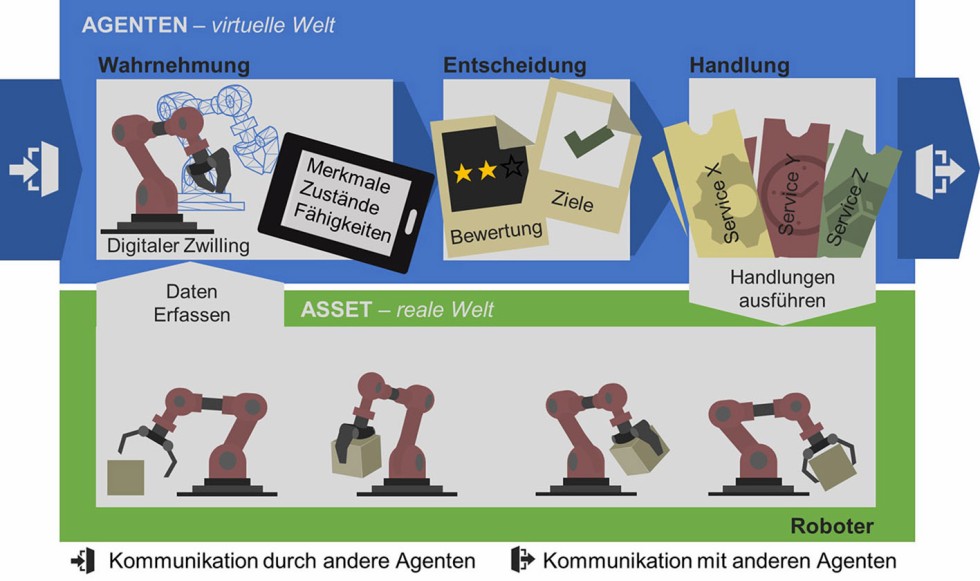

Unter der Biologischen Transformation wird die Übertragung von Prinzipien natürlicher Systeme auf technische Materialien, Strukturen und Prozesse verstanden. Wesentliche Prinzipien der Biologischen Transformation sind, wie Bild 1 verdeutlicht, Inspiration (Lernen von der Beobachtung der Natur für die Anpassung von Technik), Integration (Symbiose technischer Systeme nach biologischem Vorbild) und Interaktion (Verflechtung der Natur mit der Technik). In der Industrie 4.0 (I4.0) spielt die horizontale und vertikale Vernetzung von Maschinen und Anlagen über intelligente Informations- und Kommunikationstechnologien eine zentrale Rolle [28] – deswegen wird I4.0 auch als die digitale Transformation industrieller Produktion verstanden. In dieser Transformation wird gleichermaßen auf die Einbindung des Menschen gesetzt, um auf menschliche Erfahrungen, Kompetenzen und Stärken in industriellen Prozessen zukünftig bauen zu können.

An dieser Stelle ist es naheliegend, die beiden „Welten“ der Transformation, biologische und digitale, für industrielle Produktion zusammenzudenken, genauer gesagt zu fusionieren. Für alle drei biologischen Prinzipien gilt es, zu prüfen, welche Rolle I4.0 einnehmen und wie dadurch eine nachhaltige Verbesserung industrieller Wertschöpfung erzielt werden kann. Im Projekt BioFusion 4.0 werden die Konzepte von I4.0 für die nachhaltige Biologische Transformation der Produktion weiterentwickelt und anhand von industriellen Anwendungsfällen diskreter Produkte demonstriert. Von zentraler Bedeutung ist dabei die Frage nach der Rolle des Menschen, die in einer Welt von intelligent vernetzten sowie dezentral selbstorganisierenden Maschinen zu definieren ist und wie die Einbindung nachhaltig gelingt.

4 Inspiriert durch die Natur – Vom Digitalen Zwilling zum Virtuellen Agent

Industrie 4.0 transformiert die Organisation und Steuerung der gesamten Wertschöpfungskette. Vom Engineering über die Fertigung bis hin zur Produktnutzung können Prozesse neu gedacht und ökologischer ausgerichtet werden. In der Zielvorstellung lenken Produkte aktiv ihren Produktionsprozess, Geräte lösen selbstständig Aktionen aus und legen die nächsten Arbeitsschritte fest [29]. Menschen, Geräte und Anlagen kommunizieren ohne eine zentrale Steuerungsinstanz, um die Organisation laufender Prozesse hinsichtlich Zeit, Kosten sowie Qualität zu verbessern.

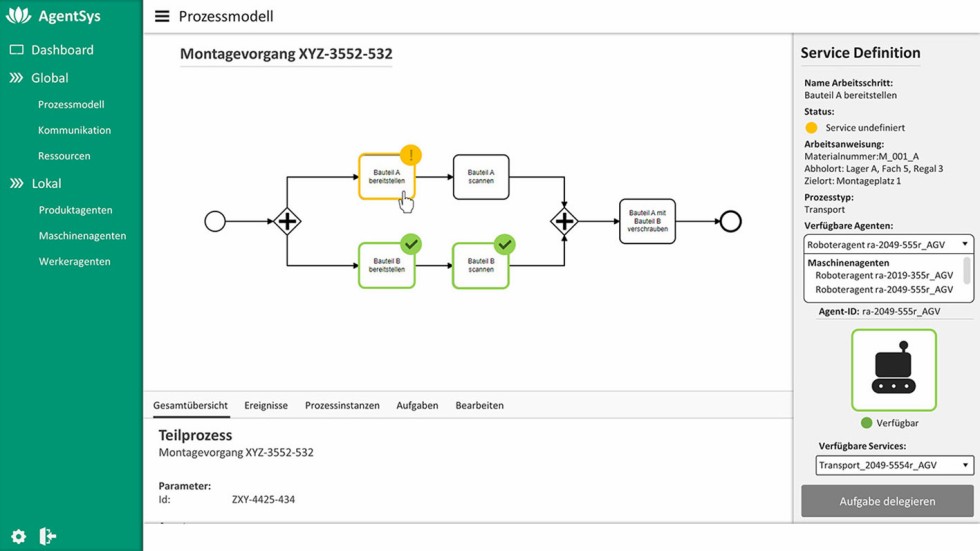

Das Konzept eines Digitalen Zwillings (DZ) nimmt in diesem Kontext eine besondere Rolle ein. Ein DZ ist eine digitale Repräsentation eines materiellen oder immateriellen Produkts, das seine ausgewählten Merkmale, Eigenschaften, Zustände und Verhaltensweisen innerhalb eines einzelnen oder über verschiedene Lebenszyklen hinweg anhand von Modellen, Informationen und Daten erfasst [30]. Ein DZ liefert mit der Informationsbereitstellung das grundlegende Element, um Produkte und Maschinen eigenständig handlungs- sowie kommunikationsfähig zu machen. Für die Entwicklung solch intelligenter Gegenstände wird der DZ in den Forschungsarbeiten des Fraunhofer IPK, wie in Bild 2 dargestellt, um Entscheidungsmechanismen sowie um die Beschreibung von Smart Services zum Konzept eines Agenten erweitert.

Ein Agent ist ein Computersystem, das in einer bestimmten Umgebung situiert ist und das in der Lage ist, autonom Aktionen in dieser Umgebung auszuführen, um seine jeweiligen Zielsetzungen zu erreichen. Ein Agent besteht aus den Komponenten Wahrnehmung, Entscheidung und Handlung [31]. Vorbild für diese Architektur ist das kognitive Modell von natürlichen Lebewesen. Ameisen nutzen diese Kette der Informationsverarbeitung zum Beispiel bei ihrer pheromongeleiteten Futtersuche, indem sie Düfte wahrnehmen, Informationen kontextualisieren und darauf basierend entscheiden, ob der Duftspur gefolgt oder ein anderer Weg eingeschlagen werden soll [32].

Services beschreiben die Fähigkeiten von Menschen und Maschinen, die unter Einhaltung definierter Vorbedingungen in eine Leistung umgesetzt werden können. Ein Roboterarm kann beispielsweise Gegenstände in seinem Arbeitsraum greifen und 3D-Drucker können Bauteile additiv fertigen. Jeder Service ist definiert durch Eingangsgrößen, Vorbedingungen, einer verarbeitenden Fähigkeit, Nachbedingungen sowie die zu erwartenden Ausgangsgrößen. Jeder Agent kann seine eigenen Services nutzen oder durch Kommunikation die Services anderer Agenten anfragen. Auch die Produktionsmitarbeiter erhalten durch ihre individuellen Agenten Zugriff auf die verfügbaren Services aller angekoppelten Maschinen. Mithilfe eines digitalen Assistenzsystems können Mitarbeiter je nach Produktionsbedingung bestehende Services rekonfigurieren oder diese zu neuen kombinieren, um Prozesse, wie die Montage, dezentral im Sinne der Selbstorganisation zu orchestrieren. Aus biologischer Sicht deckt sich dieser Ansatz mit dem Prinzip der Arbeitsteilung, wonach sich jedes Individuum auf eine bestimmte Menge von Aufgaben spezialisiert und durch die gezielte Koordination verschiedener Services zum Entstehen eines intelligenten Verhaltens des Gesamtsystems beiträgt [33].

5 Smart Services

Bei der Herstellung eines Produktes in einem hybriden Montagesystem treten im Wesentlichen drei Akteure miteinander in Interaktion. Es wird ein Prozess für die Spezifikation der Arbeitsfolgen, eine Maschine für die automatisierte Durchführung von Tätigkeiten sowie ein Mitarbeiter für die Bearbeitung manueller und organisatorischer Aufgaben benötigt. Aus Sicht des Konzeptes virtueller Agenten werden diese Rollen durch Produktagenten (PA), Maschinenagenten (MA) und Werkeragenten (WA) ausgefüllt.

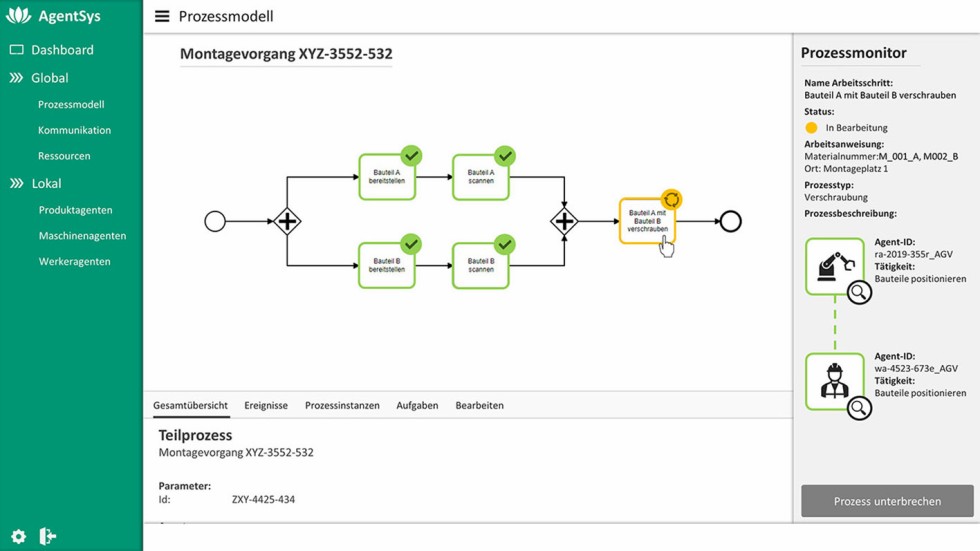

Aufgabe des PA ist die Verwaltung und Überwachung aller Montagevorgänge. Die Grundlage bildet ein digitales Prozessmodell, das alle parallel sowie sequenziell ausführbaren Arbeitsschritte definiert und deren Fortschritt überwacht (vgl. Bild 3).

Jeder Arbeitsschritt ist definiert durch eine Reihe produktabhängiger Attribute. Dazu gehören Arbeitsanweisungen, Identifikationsnummern von Bauteilen sowie Betriebsmittel. Das Prozessmodell repräsentiert die Wahrnehmungsebene des kognitiven Modells eines PA. Der PA entscheidet auf Basis des aktuellen Prozesszustands, welche Arbeitsschritte als Nächstes auszuführen sind.

Der MA ist hingegen für die planungskonforme Durchführung von Arbeitsschritten sowie für die Rückmeldung des aktuellen Prozesszustands verantwortlich. Eine Rückmeldung kann beispielsweise qualitätssichernde Informationen, wie Positionierangaben und Fügekräfte, enthalten, die je nach Verfügbarkeit von digitalen Werkzeugen auch automatisiert erfolgen kann. Die Handlungsmöglichkeiten eines MA werden über die Definition von Services bestimmt, die vorab durch Prozessexperten angelegt und dem MA zugewiesen werden müssen. In Abhängigkeit der Komplexität eines Service können hierbei Variablen definiert werden, die eine spätere Rekonfiguration erleichtern.

Mit dem PA und MA stehen einem Montagemitarbeiter die notwendigen Dienste zur Verfügung, um den Prozess flexibel zu automatisieren. Mithilfe seines individuellen WA kann der Mitarbeiter die Kommunikationsverbindung zu anderen Agenten des Netzwerks aufbauen. Somit kann der WA durch die Kommunikation mit dem PA den aktuellen Prozessfortschritt sowie die Planvorgaben der nächsten Arbeitsschritte erfahren und durch den Informationsaustausch mit dem MA die aktuell verfügbaren Services auslesen, die als automatisierte Unterstützung eines Montagevorgangs in Betracht kommen. In Bild 3 ist die Definition eines Service durch den Mitarbeiter beziehungsweise durch dessen WA beispielhaft für die Bereitstellung eines Bauteils durch einen mobilen Roboter gezeigt. Damit ist der Mitarbeiter in der Lage, die aktuelle Montagesituation zu bewerten und ad hoc zu entscheiden, welcher Agent welche Aufgaben übernehmen soll oder ob er bestimmte Aufgaben parallel dazu erledigt. Durch die dezentrale Vernetzung von Menschen und Maschinen kann der Mitarbeiter Services flexibel konfigurieren und den Prozess eigenständig organisieren.

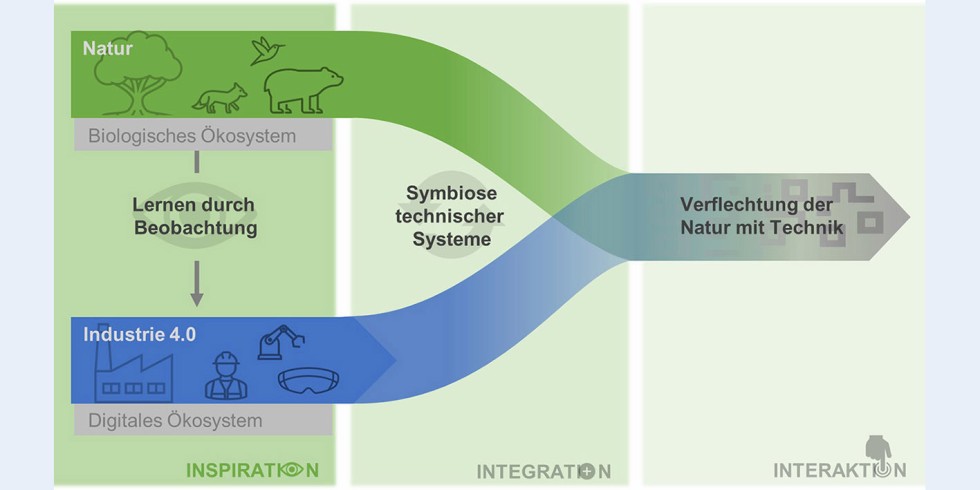

Der Vorteil der dezentralen Plattformlösung ist, dass jeder Mitarbeiter seinen eigenen Zugang zum Netzwerk der Agenten besitzt, wodurch kein Single Point of Failure existiert. Jeder Mensch kann über seinen Agenten den aktuellen Zustand des Gesamtsystems erfassen, den Fortschritt des Montageprozesses sowie die Verfügbarkeiten einzelner Agenten einsehen und bei Bedarf Änderungen vornehmen. Bild 4 zeigt beispielhaft den laufenden Arbeitsprozess eines Schraubvorgangs, in dem ein Mitarbeiter und ein Roboterarm kollaborieren.

Weitere Automatisierungspotenziale eröffnen sich durch die Integration des Betriebsmittels in das Agentennetzwerk. Hierdurch können Daten aus dem Montageprozess, wie das angezogene Drehmoment erfasst und im Produktagenten abgelegt werden. Die Rolle des Mitarbeiters konzentriert sich damit auf die effektive Organisation des Montageprozesses. Durch die Konfigurierbarkeit der Agenten erhält der Mitarbeiter die Möglichkeit, je nach Komplexität der herzustellenden Produktvariante, einzelne Abfolgen bis hin zu Sequenzen eines Montageprozesses flexibel zu automatisieren und den aktuellen Prozesszustand jederzeit im Blick zu haben.

6 Zusammenfassung und Ausblick

Die Fusion der biologischen und industriellen Transformation legt für Unternehmen Potenziale für eine ökologisch und ökonomisch effizientere Produktion offen. Zugleich birgt der Wandel ebenso tiefgreifende Herausforderungen in soziotechnischer Hinsicht, die durch die Forschung adressiert werden müssen. Insbesondere die Wertstellung des Menschen verlangt in einer Umgebung kollaborierender Systeme nach integrierten und ganzheitlich gedachten Lösungsansätzen.

Mit der Diversität biologischer Systeme existiert eine Bandbreite funktionierender Beispiele, die den technischen Entwicklungsprozess in Form von Referenzmodellen unterstützen kann. Auch wenn die Prinzipien biologischer Systeme noch nicht im Detail ergründet sind, bieten sie, aufgrund ihrer repräsentativen Komplexität, Inspiration und zugleich Evidenz, dass intelligente Systeme entwickelt werden können. Mit dieser Motivation arbeitet das Projekt BioFusion 4.0 an der industriellen Transformation hin zu einer Verflechtung von Natur und Technik. In diesem Rahmen entwickelt das Fraunhofer IPK auf Grundlage des Konzeptes virtueller Agenten eine dezentrale Plattformlösung für die digitale Vernetzung heterogener Produktionsressourcen in hybriden Montagesystemen, die eine dynamische Aufgabenverteilung zwischen Menschen und Maschinen ermöglicht.

Literatur

- Lotter, B.; Wiendahl, H.-P.: Montage in der industriellen Produktion. Berlin, Heidelberg: Springer-Verlag 2012

- Leitão, P.: Self-Organization in Manufacturing Systems: Challenges and Opportunities. IEEE International Conference on Self-Adaptive and Self-Organizing Systems Workshops, Venice/Italy, 2008

- Stecke, K. E.; Parker, R. P.: Flexible Automation. In: Swamidass, P. M. (Hrsg.): Encyclopedia of Production and Manufacturing Management. Springer US 2000, S. 213–217

- Nyhuis, P.; Reinhart, G.; Abele, E. (Hrsg.): Wandlungsfähige Produktionssysteme. Heute die Industrie von morgen gestalten. Garbsen: PZH Produktionstechnisches Zentrum 2008

- Westkämper, E.: Einführung in die Organisation der Produktion. Berlin/Heidelberg: Springer-Verlag 2006

- Fechter, M.: Wandlungsfähige Roboter für die Automobilproduktion. In: Bauernhansl, T.; Fechter, M.; Dietz, T. (Hrsg.): Entwicklung, Aufbau und Demonstration einer wandlungsfähigen (Fahrzeug-) Forschungsproduktion. Berlin, Heidelberg: Springer Berlin Heidelberg 2020, S. 55–68

- Brecher, C.; Breitbach, T.; Müller, S. et al.: 3D Assembly Group Analysis for Cognitive Automation. Journal of Robotics 2012 (2012), S. 1–18

- Dose, S.: Entwicklung einer intuitiven Mensch-Maschine-Schnittstelle für die automatisierte Kleinserienmontage, 2014

- Berger, J.: System zur aufgabenorientierten Programmierung für die Mensch-Roboter-Kooperation. Dissertation, Techn. Univ; utzverlag

- Zeising P., Brending S., Lawo M., Pannek J.: Sichere Mensch-Roboter- Kollaboration durch Prädiktion. In: Pielot, M.; Diefenbach, S.; Henze, N. (Hrsg.): Mensch und Computer 2015 – Tagungsband. De Gruyter 2015, S. 371–374

- Fischer, N.: Methoden zur Auslegung einer Mensch-Roboter-Kooperation, Universität Kassel, 2019

- Rusch, T.; Ender, H.; Kerber, F.: Kollaborative Robotikanwendungen an Montagearbeitsplätzen. HMD Praxis der Wirtschaftsinformatik 57 (2020) 6, S. 1227–1238

- Zhang, R.; Lv, Q.; Li, J. et al.: A reinforcement learning method for human-robot collaboration in assembly tasks. Robotics and Computer-Integrated Manufacturing 73 (2022), S. 102227

- Akkaladevi, S. C.; Plasch, M.; Maddukuri, S. et al.: Toward an Interactive Reinforcement Based Learning Framework for Human Robot Collaborative Assembly Processes. Frontiers in robotics and AI 5 (2018), p. 126

- Michalos, G.; Spiliotopoulos, J.; Makris, S. et al.: A method for planning human robot shared tasks. CIRP Journal of Manufacturing Science and Technology 22 (2018), S. 76–90

- Nourmohammadi, A.; Fathi, M.; Ng, A. H. et al.: A genetic algorithm for heterogenous human-robot collaboration assembly line balancing problems. Procedia CIRP 107 (2022), S. 1444–1448

- Dalle Mura M.; Dini G.: Designing assembly lines with humans and collaborative robots: A genetic approach. CIRP Annals 68 (2019) 1, S. 1–4

- Inagaki, T.: Adaptive Automation. In: Hollnagel, E. (Hrsg.): Handbook of Cognitive Task Design. CRC Press 2003, S. 147–169

- Gorecky, D.; Schmitt, M.; Loskyll, M. et al.: Human-machine-interaction in the industry 4.0 era. 2014 12th IEEE International Conference on Industrial Informatics (INDIN), Porto Alegre RS, Brazil, 2014 – 2014, S. 289–294

- Vogel-Heuser, B.; Seitz, M.; Cruz Salazar, L. A. et al.: Multi-agent systems to enable Industry 4.0. at – Automatisierungstechnik 68 (2020) 6, S. 445–458

- Karnouskos, S.; Ribeiro, L.; Leitao, P. et al.: Key Directions for Industrial Agent Based Cyber-Physical Production Systems. 2019 IEEE International Conference on Industrial Cyber Physical Systems (ICPS), Taipei, Taiwan, 2019 – 2019, S. 17–22

- Pulikottil, T.; Estrada-Jimenez, L. A.; Rehman, H. U. et al.: Multi-agent based manufacturing: current trends and challenges. 2021 IEEE 26th International Conference on Emerging Technologies and Factory Automation (ETFA), Vasteras, Sweden, 2021 – 2021, S. 1–7

- Zhang, Z.; Tang, D.; Nie, Q.: Research on Workers Integration in Smart Factories With Multi-Agent Control System. IEEE Access 9 (2021), S. 132508–132521

- Arbeitskreis Smart Service Welt, Kagermann H.; Riemensperger F. et al.: Smart Service Welt. Umsetzungsempfehlungen für das Zukunftsprojekt Internetbasierte Dienste für die Wirtschaft, 2014

- Bullinger, H.-J.; Meiren, T.; Nägele, R.: Smart Services in Manufacturing Companies, 2015

- Cedeno, J. M. V.; Papinniemi, J.; Hannola, L. et al.: Developing Smart Services by Internet of Things in Manufacturing Business. Logforum 14 (2018) 1, S. 59–71

- Kampker, A.; Stich, V.; Jussen, P. et al.: Business Models for Industrial Smart Services – The Example of a Digital Twin for a Product-Service-System for Potato Harvesting. Procedia CIRP 83 (2019), S. 534–540

- Huber, W.: Industrie 4.0 kompakt – Wie Technologien unsere Wirtschaft und unsere Unternehmen verändern. Wiesbaden: Springer Vieweg 2018

- Forschungsbeirat der Plattform Industrie 4.0; Hirsch-Kreinsen, H.; Kubach, U. et al.: Themenfelder Industrie 4.0. Forschungs- und Entwicklungsbedarfe zur erfolgreichen Umsetzung von Industrie 4.0, 2009

- Stark, R.; Damerau, T.: Digital Twin. In: Chatti, S.; Tolio, T. (Hrsg.): CIRP Encyclopedia of Production Engineering. Berlin, Heidelberg: Springer Berlin Heidelberg 2019, S. 1–8

- Wooldridge, M. J.: An Introduction to MultiAgent Systems. Hoboken, N.J.: Wiley 2013

- Bonabeau, E.; Theraulaz, G.; Deneubourg, J.-L. et al.: Self-organization in social insects. Trends in Ecology & Evolution 12 (1997) 5, S. 188–193

- Bonabeau, E.; Dorigo, M.; Theraulaz, G.: Swarm intelligence. From natural to artificial systems. New York, Oxford: Oxford Univ. Press 1999

Dipl.-Ing. Christopher Mühlich

Dr. Kai Lindow

Dr. Julian Polte

Prof. Dr. h. c. Dr.-Ing. Eckart Uhlmann

Fraunhofer-Institut für Produktionsanlagen

und Konstruktionstechnik IPK

Pascalstr. 8–9, 10587 Berlin

christopher.muehlich@ipk.fraunhofer.de

www.ipk.fraunhofer.de