Automatisiertes Nesting in additiven Prozessketten

Im Vergleich zur konventionellen Fertigung ist der schichtweise Bauteilaufbau der additiven Fertigung durch eine höhere Flexibilität gekennzeichnet. Die auch als 3D-Druck bezeichneten additiven Fertigungsverfahren erlauben die Herstellung mehrerer unterschiedlicher Komponenten in einem Bau- beziehungsweise Druckvorgang. Im Rahmen der Produktionsplanung und -steuerung gilt es daher, eine ressourcenoptimierte Zusammenstellung für die Bauvorgänge zu ermitteln.

![Bild 1. Einfluss der Baujobzusammenstellung [5]. Grafik: in Anlehnung an [5]](https://www.ingenieur.de/wp-content/uploads/2022/05/WBF-Fraunhofer-PPS_-001.jpg)

Bild 1. Einfluss der Baujobzusammenstellung [5]. Grafik: in Anlehnung an [5]

Ausgabe 4-2022, S. 248

Production planning and control for additive series production – Automated Nesting in additive process chains

Abstract: Compared to conventional manufacturing, the layer-upon-layer principle of additive manufacturing is characterized by greater flexibility. The additive manufacturing processes, also known as 3-D printing, enable the production of several different components in a single printing process. In the context of production planning and control, it is therefore necessary to determine a resource-optimized composition for the build processes.

1 Ausgangssituation

Kundenindividuelle Produkte rücken mit dem Trend hin zum Käufermarkt in den Fokus produzierender Unternehmen [1]. Der additiven Fertigung (Additive Manufacturing, AM) wird als Befähiger kleiner Losgrößen mit hoher Bauteilkomplexität bei vergleichsweise geringen zusätzlichen Stückkosten wirtschaftliches Potenzial zugeschrieben [2]. Treiber für wachsende mittels AM in Serie hergestellter Produktanteile stellt die Digitalisierung dar. Durchgängige, digitale Prozessketten erlauben die direkte Produktherstellung aus CAD-Daten und versprechen Wettbewerbsvorteile im Produktentstehungsprozess [1]. Mangelnde vertikale und horizontale Integration des AM in konventionelle Produktionslinien limitiert bislang den wirtschaftlichen Erfolg einer Serienproduktion, bedingt durch manuelle Aufwände wie zum Beispiel in fertigungsvorbereitenden Schritten sowie durch ineffizient aufeinander abgestimmte Prozesse. Damit wächst die Forderung nach einem höheren Automatisierungsgrad und effizienteren Produktionsszenarien, die die Spezifika der AM (zum Beispiel Fertigung im Batch-Prozess) berücksichtigen. Hohe Ausbringungsmengen durch bessere Bauraumdichten, eine Steigerung der Aufbaurate oder der Einfluss selektiver Faktoren auf Planungsentscheidungen adressiert die AM-Forschung seit Langem [3, 4]. Für höhere Stückzahlen sind neben den Material- auch Prozesskosten einzubeziehen, um den Break-Even-Point mit konventionellen Verfahren bereits nach geringer Stückzahl zu erreichen. Neben hohen Packungsdichten, um direkte Kosten auf mehrere Komponenten zu verteilen, verspricht zudem die Baujobzusammenstellung Kosteneinsparungen zu erreichen, indem indirekt Produktionsziele wie hohe Auslastungsgrade und kurze Auftragsdurchlaufzeiten in AM- sowie in nachgelagerten Produktionsschritten erreicht werden [5]. Zur Vermeidung von Warte- oder Leerlaufzeiten gilt es bereits bei der Baujobzusammenstellung zu beachten, dass ungleiche Bauteile unterschiedliche Ressourcen wie zum Beispiel Bearbeitungsschritte an unterschiedlichen Maschinen erfordern und bauteilabhängige Prozesszeiten nach sich ziehen können; das heißt die Bauteile eines Baujobs können unterschiedliche Produktionskapazitäten binden (vgl. Bild 1). Potenzial birgt die Produktionsplanung und -steuerung (PPS) [5], denn Prozessgeschwindigkeiten lassen sich unter anderem durch Reihenfolgebildung aufeinander abstimmen, reine Engpassverschiebungen entlang der Prozesskette vorbeugen und damit Produktivitätsverluste verhindern [6]. Zudem verspricht die PPS effiziente Entscheidungen zu unterstützen, sofern die vertikale und horizontale Integration von AM weiter gesteigert wird. Dies bedingt, relevante AM-Spezifika zu identifizieren, die in der PPS abzubilden sind und zu ermitteln, inwiefern digitale Technologien für eine Datendurchgängigkeit einzusetzen sind.

2 PPS im Kontext der AM

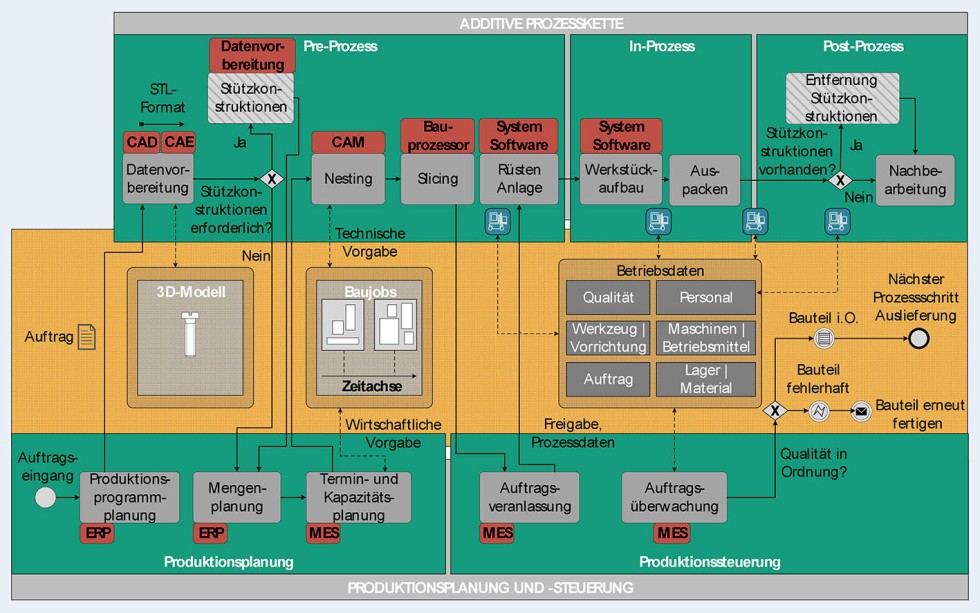

Zunächst sind PPS-Aufgaben mit den IT- und datentechnischen Besonderheiten der AM in Einklang zu bringen, um Freiheitsgrade für die PPS zur wirtschaftlichen Auslegung der AM-Prozesskette zu ermitteln. Der AM-Prozess unterteilt sich in den „Pre“-, „In“- und „Post“-Prozess (Bild 2).

Der Pre-Prozess umfasst gemäß VDI 3405 die Fertigungsvorbereitung wie die Datenvorbereitung, die Bauteilanordnung im Bauraum, die Schichtdatengenerierung und das Rüsten der AM-Anlagen. Demnach nutzt das Nesting die in der Produktentwicklung erstellten CAD-Daten, um Baujobs zusammenzustellen. Die Bauteilplatzierung im Bauraum kann technologische Bauteileigenschaften beeinflussen und damit den Erfolg des Bauvorgangs im In-Prozess bestimmen. Dem schichtweisen Bauteilaufbau bei der Polymerverarbeitung mittels Laser-Sintern folgen die Bauteilentnahme und die Abkühlphase ehe der Post-Prozess gewünschte Bauteileigenschaften in Nachbearbeitungsschritten wie Reinigungs- und Färbearbeiten sicherstellt [7].

Das Modell nach [8] unterscheidet wichtige PPS-Phasen, wobei die Planung Termine, Kapazitäten und Mengen definiert und die Steuerung für die Umsetzung der Planungsvorgaben sorgt [9]. Die Produktionsprogrammplanung legt die Fertigerzeugnisse im Planungszeitraum mit dem Ziel fest, erforderliche Mengen übereinstimmend mit tatsächlich eingehenden Kundenaufträge herzustellen. Im Produktionsplan sind unter Einbezug kapazitiver Restriktionen Umfänge, Stückzahlen und Fertigstellungstermine zu ermitteln, die kostenoptimale Absatz- und Produktionszahlen erzielen. Damit das Produktionsprogramm zur ausgeglichenen Kapazitätsbelastung führt und erwartende Materialbedarfe wie Pulverwerkstoffe gedeckt sind, stellt eine grobe Ressourcenplanung die geplanten Fertigerzeugnisse den verfügbaren Produktionsressourcen gegenüber [8]. Die Verfügbarkeit der für die Produktherstellung erforderlichen Betriebsmittel, Hilfs- und Rohstoffe stellt zudem die Mengenplanung zeitlich und mengenmäßig sicher. Die Termin- und Kapazitätsplanung nimmt eine Planung auf Basis definierter Endtermine, verfügbarer Kapazitäten sowie konkurrierender Aufträge vor und glättet durch Abgleich von Auftragsnetz mit Kapazitätsbedarfen Belastungstäler und -spitzen [8]. Es folgt die Auftragsveranlassung mit Auftragsfreigabe nach Zuordnung von Aufträgen zu Arbeitsstationen. Freigegebene Aufträge werden bis zur Fertigstellung überwacht, um bei Störereignissen im Rahmen der Produktionssteuerung Gegenmaßnahmen zu initiieren [8].

Im Vergleich zur konventionellen Fertigung druckt die AM-Maschine in einem Arbeitsgang mehrere Komponenten, sodass sich entstehende Kosten auf diese verteilen. Bei Betrachtung der gesamten AM-Prozesskette machen lange Prozesszeiten die AM-Maschine oft zum Engpass. Neben der qualitätsbestimmenden Bauteilplatzierung ist daher bei variantenreicher Produktion in Kleinststückzahlen auch die Bauteilzuordnung zu Baujobs für Kosteneinsparungen zu betrachten, denn durch Einfluss auf die Auftragseinplanung verspricht diese Prozesszeiten und Ressourcenauslastungen mitzubestimmen [11]. Auftragstermine, Kapazitätsbedarfe und -verfügbarkeiten sind daher bereits im Nesting zu berücksichtigen. Zudem bedingt der Batch-Prozess des AM, dass bei Auflösung der in Enterprise Resource Planning (ERP)-Systemen generierten Kunden- in Fertigungsaufträge zum Beispiel unter Einsatz eines Manufacturing Execution Systems (MES) bauteilindividuelle Nummern zu vergeben und im Nesting beziehungsweise Slicing auf die Komponenten aufzubringen sind. Nur so lassen sich Bauteile später mittels eindeutiger Identifizierung einem Fertigungs- beziehungsweise Kundenauftrag zuordnen und mit weiteren Attributen wie Baujobnummer, Planzeiten und qualitäts- und dokumentationsrelevanten Parametern versehen. Ein MES und digitale Technologien der Bauteilrückverfolgung wie Barcodes ermöglichen so den Abgleich von Planungs- und Ist-Daten und eine situationsbasierte Produktionssteuerung, die defekte Bauteile erneut in den AM-Prozess einplant. Mit der Baujobzusammenstellung bildet das Nesting damit nicht nur in der Phase der Planung sondern auch bei steuernden Eingriffen eine bedeutende Einflussmöglichkeit, um Kosteneinsparungen zu erzielen. Welche Mittel hier der PPS zur Verfügung stehen, adressiert das nachfolgende Kapitel.

3 Stellhebel der PPS

Um das Dilemma der PPS von konkurrierenden Zielgrößen wie hohe Termintreue vs. hohe Kapazitätsauslastung aufzulösen, stehen der PPS einzelne Verfahren zu Verfügung. First In-First Out (FIFO) und lieferterminbezogene Regeln unter Einbezug frühester Plan-End-/ Starttermine (FPE, FPS) sowie Sequenzierungen auf Basis längster Operationszeiten (LOZ) und kürzester Operationszeiten (KOZ) dienen zur Bildung von Auftragsreihenfolgen [10]. Auftragsfreigabeverfahren können bestandsregelnd wirken oder arbeitssystemspezifische Belastungsgrenzen in der Auslösungslogik berücksichtigen. Als Auftragsfreigabeverfahren realisiert der Workload Control-Ansatz (WLC) eine Glättung von Arbeitslasten einzelner Arbeitssysteme. Bei potenzieller Systemüberlastung durch den anstehenden Auftrag wird die Freigabe ausgesetzt. Erst wenn benötigte Kapazitäten verfügbar sind, plant die WLC den Auftrag ein. Die Dokumentation zu produzierender Aufträge, von Arbeitsfortschrittskonten und Belastungsgrenzen der Arbeitssysteme ist daher Kernelement der WLC [10]. Der Ansatz birgt Potenzial, Belastungsgrenzen entlang Prozessketten zu steuern und kostenschädliche Ressourcenüberlastungen zu verhindern. Gerade bei langen Zykluszeiten wie bei AM-Maschinen und einer Produktion in Serie gilt die WLC zum Beispiel gegenüber einer Engpasssteuerung als vielversprechend, denn ein hoher Durchsatz hängt stark von Kapazitäten nachgelagerter Produktionsschritte ab. Wie die WLC mit Reihenfolgeverfahren wechselwirkt, ist aufgrund komplexer Abhängigkeiten kaum zu überblicken und steht der Ausnutzung des Potenzials entgegen. Wie in der PPS existieren auch im Nesting zielgrößenbeeinflussende Hebel, die das nachfolgende Kapitel beschreibt.

4 Stellhebel des Nestings

Die Praxis unterscheidet drei Verfahren des Nestings. Das manuelle Nesting verspricht, präzise wenn auch zeitaufwendig zu sein und eignet sich vor allem für qualitätskritische Bauteile. Das „automatisierte Nesting“ mittels Bounding-Boxen verwendet maximale Abmessungen in jeder Dimension eines zu nestenden Bauteils, um kleinstmögliche Boxen zu erstellen. Diese werden genutzt, um Teile mittels Stapeln effizient im Bauraum anzuordnen, wobei Hohlräume des Begrenzungsrahmens nicht durch andere Teilen gefüllt werden können. Hierauf zurückzuführende geringe Bauteildichten kompensiert das geometriebasierte Nesting, indem die Bauteilplatzierung auf Grundlage tatsächlicher Geometrien erfolgt. Rechenintensivere Kalkulationen stehen hier meist besseren Baudichten gegenüber [11]. Damit existieren im Nesting wie auch in der PPS einzelne Lösungen für mehr Ressourceneffizienz. Aufgrund mangelnder automatisierter Verknüpfung ist eine ganzheitliche Optimierung der Produktionsziele nicht gegeben, denn komplexe Zusammenhänge aus der PPS werden in das Nesting nicht integriert. Daher empfiehlt der Beitrag eine Automatisierung zur Integration der Sichtweisen und als Entscheidungshilfe, um den kombinierten Einsatz von WLC und Reihenfolgeverfahren im Nesting zu optimieren.

5 Automatisiertes Nesting für die PPS digitaler, AM-Prozessketten

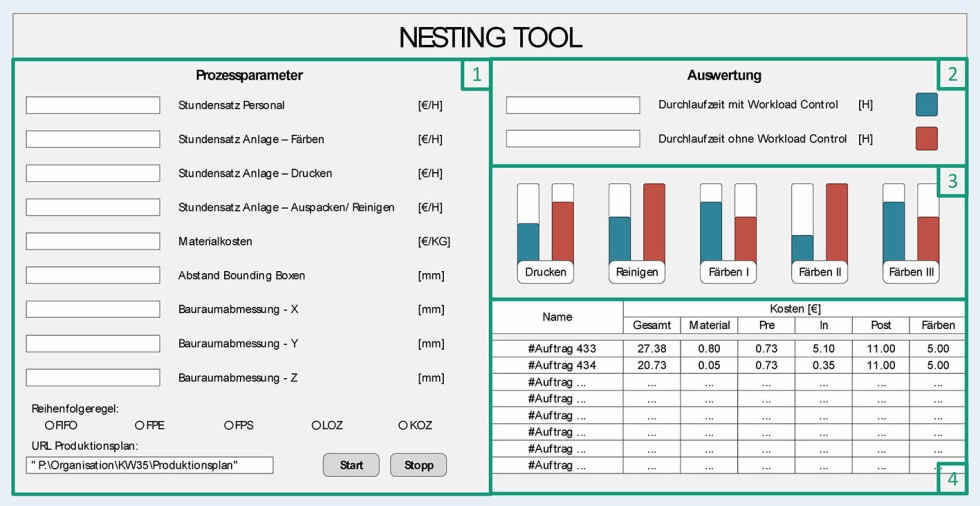

Die Automatisierungslösung für das Nesting ordnet sich als Funktionserweiterung eines MES ein, indem diese dessen Planung und Reaktion auf störende Ereignisse unterstützt [12, 13]. Kundenaufträge eines ERP-Systems sind folglich dem MES zu übergeben, um mit dem Nesting-Tool Fertigungsaufträge zu generieren und zu planen. Umgesetzt mittels Open-Source-Entwicklungsumgebung Spyder und der Programmiersprache Python sind im vorgestellten Tool (Bild 3) zu fertigende Bauteile als Auftragsliste einzulesen und neben auftragsspezifischen Belastungswerten für einzelne Prozesse, den Aufträgen kaufmännische Daten wie Liefertermine und FPE und FPS zuzuordnen. Ergänzend sind Prozessdaten wie Bauräume durch Eingaben zu spezifizieren (Bereich 1).

Der Dateninput legt die Basis um programmierungstechnisch implementierte Reihenfolgeverfahren zu vergleichen. Das Tool visualisiert hierzu baujobbezogene Auswertung hinsichtlich Durchlaufzeiten (DLZ), Kosten und Arbeitssystemauslastungen für einzelne Reihenfolgeregeln mit und ohne Einsatz der WLC (Bereich 2–4). Die Bauteile werden nach Freigabe durch das schließlich ausgewählte Werkzeug entsprechend ihrer Größe nach aufsteigend sortiert und im Bauraum angeordnet. Das Nesting selbst nutzt verfügbare Opensource Bibliotheken wie die „First Fit Decreasing“-Heuristik des Bin-Packing-Algorithmus, der den Bauteilnamen und die Abmessungen der Bounding-Box als Dateninput erhält. Der Algorithmus definiert die Bauteilposition und die dafür benötigte Rotation mittels Drehmatrizen. Nach Baujoberstellung leitet das Tool eine STL-Datei des genesteten Baujobs aus und ermöglicht bei vertikaler Datendurchgängigkeit dessen direkte Fertigung in der AM-Maschine.

Empirische Untersuchungen bei Einsatz in der Produktionsplanung bekräftigen bei WLC die Bildung von Auftragsreihenfolgen mittels KOZ, vor allem wenn kurze DLZ und hohe Auslastungen priorisiert werden. Das Potenzial der WLC für mehr Ressourceneffizienz zeigt ein Vergleich mit einem ungesteuerten System wie die Verwendung des FIFO-Prinzips ohne WLC. Eine höhere Komponentenanzahl in den Baujobs und meist höhere Baudichten befähigen zwar geringe DLZ, durch häufige Überlastung der Arbeitssysteme stehen diesen aber kostspielige Kapazitätsengpässe entgegen.

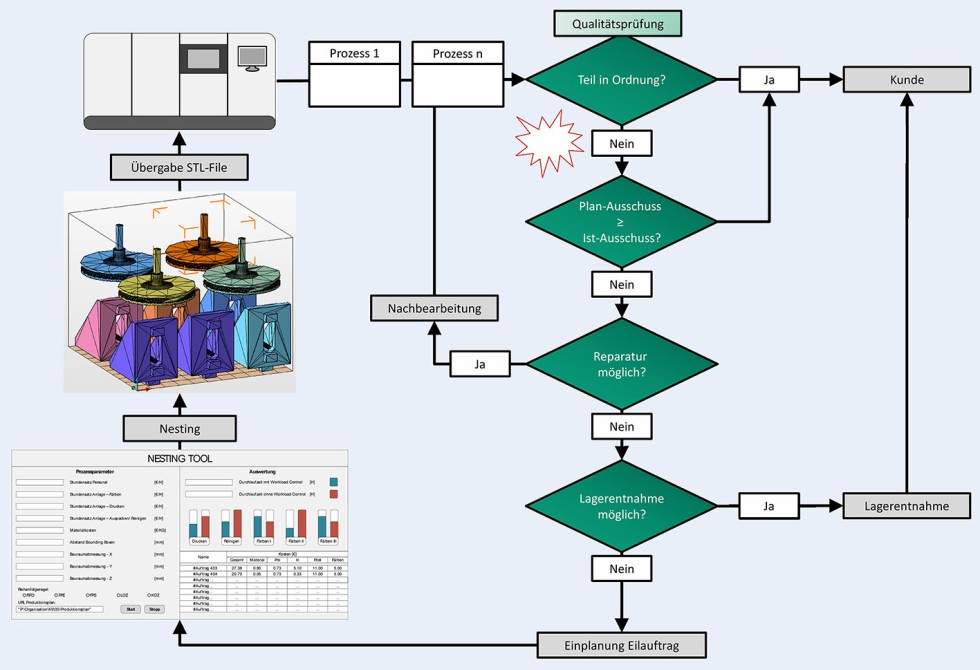

In der Produktionssteuerung gilt zunächst bei Ausfall einer Produktionsressource zu prüfen, ob sich betroffenen Bauteile auf Ausweichressourcen umleiten lassen [14]. Detektiert die Qualitätsprüfung eine produktbasierte Störung, ist Nacharbeit einzuleiten oder das Bauteil zu identifizieren und als Ausschuss zurückzumelden (Bild 4) [15].

Damit der Auftrag in Planmenge fristgerecht fertiggestellt wird, kann ein Rückgriff auf einkalkulierten Ausschuss oder eine Lagerentnahme erfolgen. Andernfalls ist ein Eilauftrag mit gleichen Auftragsdaten im Turnus der Bearbeitung eines regulär zu fertigenden Baujobs einzusteuern. Denn zum einen bietet der planmäßige Baujob gegebenenfalls noch Platz, zum anderen kann ein separates Einsteuern zu Wartezeiten von Bauteilen in Flaschenhälsen oder zu nicht optimal genutzten Kapazitäten führen. Haben erneut zu produzierende Bauteile längere Bearbeitungszeiten, kann das Ausweichen auf Zeiten ungeplanter Kapazität sinnvoll sein, vor allem wenn dem Baujob nicht genügend Kapazität zur Verfügung stehen, um das Bauteil im selben Durchlauf herzustellen. Das Einsteuern des Eilauftrags ist dann abzuwarten, wenn die Termintreue des regulären Auftrags gefährdet ist. Werden mehrere Eilaufträge generiert und Kapazitäten für eine parallele Bearbeitung fehlen, dann sind Eilaufträge zum Beispiel mittels FPE zur Einhaltung der Termintreue erneut zu priorisieren [10]. Als Entscheidungsgrundlage dienen erneut die baujobbezogenen Auswertungen hinsichtlich DLZ, Kosten und Arbeitssystemauslastungen des Nesting-Tools.

6 Zusammenfassung

Der Beitrag identifiziert die Kombination aus Workload Control und Reihenfolgeverfahren als Stellhebel für eine wirtschaftliche AM-Serienproduktion und stellt eine Automatisierungslösung für Planungs- und Steuerungsentscheidungen im Nesting vor. Weitere Forschungstätigkeiten widmen sich der Validierung des Prototyps durch Einbezug weiterer empirischer Daten aus der im Forschungsprojekt „Polyline“ entstehenden AM-Prozesskette, die bei der BMW Group betrieben wird.

Ein besonderer Dank gilt dem Bundesministerium für Bildung und Forschung (BMBF) für die Förderung des Forschungsprojektes „Polyline | Integrierte Linienanwendung von polymerbasierten AM-Technologien“ und Michael Nieberl für seinen Beitrag bei der Entwicklung des beschriebenen Nesting-Tools in Kapitel 5.

Literatur

- Vogel-Heuser, B.; Bauernhansl, T.; Hompel, M. (Hrsg.): Handbuch Industrie 4.0. Berlin: Springer Vieweg 2017

- Lachmayer, R.; Lippert, R.; Kaierle, S. (Hrsg.): Additive Serienfertigung. Erfolgsfaktoren und Handlungsfelder für die Anwendung. Berlin: Springer Vieweg 2018

- Chergui, A.; Hadj-Hamou, K.; Vignat, F.: Production scheduling a nd nesting in additive manufacturing. Computers & Industrial Engineering (2018) 1–4, S. 292–301

- Li, Q.; Zhang, D.; Kucukkoc, I.: Order acceptance and scheduling in direct digital manufacturing with additive manufacturing. IFAC-PapersOnLine (2019) 13, S. 1016–1021

- Emmelmann, C.; Rudolph, J.; Güntzer, F.: Produktionsplanung für die industrielle additive Teilefertigung. Stand: 2018. Internet: https://www.ingenieur.de/fachmedien/vdi-z/additive-fertigung/produktionsplanung-fuer-die-industrielle-additive-teilefertigung/. Zugriff am 04.05.2021

- Obst P.; Osswald P.; Friedrich M.; Rietzel D.: Lean Additive Manufacturing: Chancen für die wirtschaftliche variantenflexible Produktion. Kompass-I, S. 28–31

- Verband Deutscher Ingenieure: VDI 3405. Additive Fertigungsverfahren. Berlin: Beuth Verlag 2014

- Hackstein, R.: Anwenderorientierte Dezentralisierung von PPS-Systemen. Berlin, Heidelberg: Springer 1991

- Schuh, G.; Stich, V.: Produktionsplanung und -steuerung. Berlin, Heidelberg: Springer Vieweg 2012

- Lödding, H.: Verfahren der Fertigungssteuerung. Grundlagen, Beschreibung, Konfiguration. Berlin, Heidelberg: Springer Vieweg 2016

- AMFG: The Role of Nesting in Polymer 3D Printing. Stand: 2020. Internet: https://amfg.ai/2020/07/03/the-role-of-nesting-in-polymer-3d-printing/. Zugriff am 30.04.2021

- Kletti J.: MES – Manufacturing Execution System. Moderne Informationstechnologie unterstützt die Wertschöpfung. Mosbach: Springer Vieweg 2015

- Verband Deutscher Ingenieure: VDI 5600. Manufacturing execution systems (MES). Berlin: Beuth Verlag 2016

- Niehues, M. R.: Adaptive Produktionssteuerung für Werkstattfertigungssysteme durch fertigungsbegleitende Reihenfolgebildung. Dissertation, Technische Universität München, 2016

- Ostgathe, M.: System zur produktbasierten Steuerung von Abläufen in der auftragsbezogenen Fertigung und Montage. München: Utz Verlag 2012

Frederic Meister, M. Sc.

Jochen Mück, B. Eng.

Dr.-Ing. Andrea Hohmann

Prof. Dr.-Ing. Christian Seidel

Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV

Am Technologiezentrum 10, 86159 Augsburg

Tel. +49 821 / 90678-325

frederic.meister@igcv.fraunhofer.de

www.igcv.fraunhofer.de