Digitalisierung von Montageprozessen

Aktuelle Forschung zeigt das Potenzial von Produktionsplattformen im B2B-Bereich [1]. Durch die Betrachtung ganzheitlicher Lieferketten werden neben den Produktions- auch Montage- und Transportkapazitäten integriert. Für die Sicherstellung der Montagequalität innerhalb der Prozesse kommen Technologien wie Montageassistenzsysteme (Assembly Assistance Systems, AAS) zum Einsatz. Dieser Beitrag definiert Anforderungen an AAS für deren Integration in Produktionsplattformen und leitet Handlungsempfehlungen ab.

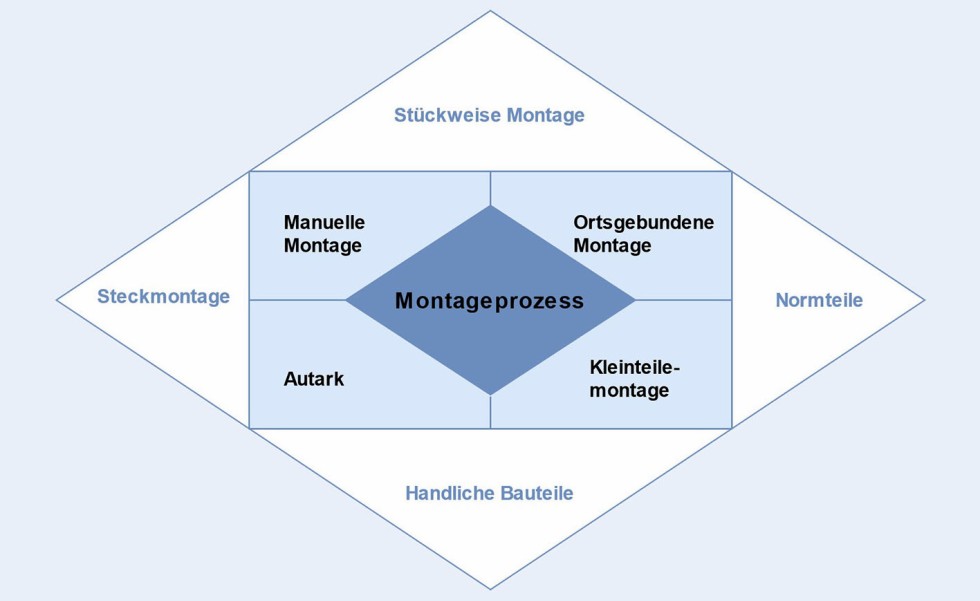

Bild 1. Zielbild zur Integration von Montagekapazitäten in eine dynamische Plattform. Grafik: In Anlehnung an DPNB

Ausgabe 9-2021, S. 597

1 Einleitung

Die Einflüsse und Möglichkeiten der Digitalisierung haben sich in den letzten Jahren stark entwickelt, wodurch dynamische Produktionsplattformen im B2B-Bereich an Bedeutung gewinnen [2]. Erste Prognosen zeigen, dass weiteres Wachstum von Produktionsplattformen in den kommenden Jahren erwartet wird [1]. Dieser Trend führt zu einer Erweiterung der eigenen Geschäftsmodelle und zum Aufbau neuer Geschäftsbereiche der produzierenden Unternehmen, wodurch diese von den Potenzialen der Produktionsplattformen profitieren und sich vernetzen können [3].

Die Vision von Produktionsplattformen ist ein unternehmensübergreifendes Produktionsnetzwerk, das einen bedarfsorientierten Zugriff auf verteilte Fertigungsressourcen gestattet. Dadurch wird eine Effizienzsteigerung erzielt, Produktlebenszykluskosten gesenkt und eine optimale Ressourcenauslastung als Reaktion auf kundengenerierte Aufgaben mit variabler Nachfrage erlaubt [4, 5]. Die Kapazitätsanbieter erhöhen ihre Maschinenauslastung und haben die Möglichkeit, neue Geschäftsbereiche zu integrieren. Die Kapazitätsnachfrager können auf kurzfristig schwankende Nachfrage reagieren, indem sie über die Produktionsplattform individualisierte Maschinenkapazitäten bereits für kleine Losgrößen nachfragen [6].

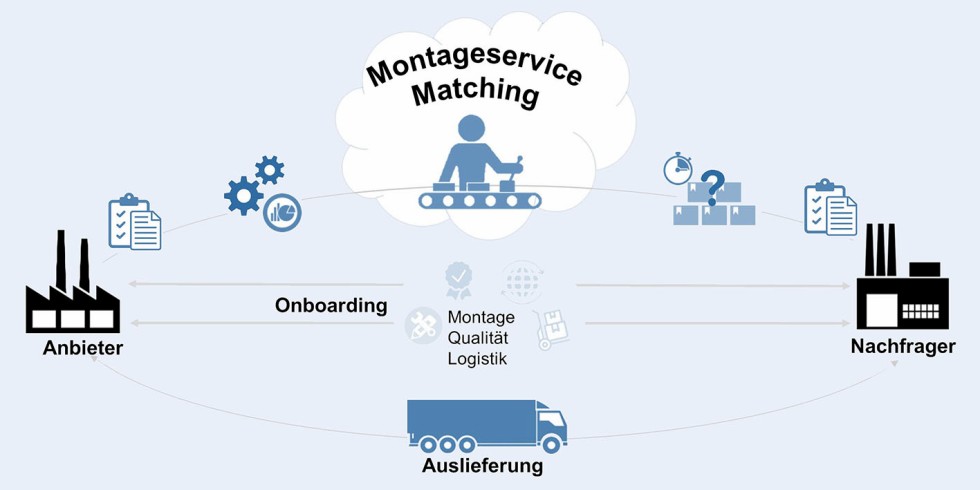

In der Praxis finden sich erste Lösungsansätze durch die Entwicklung von Produktionsplattformen durch Start-Ups wie Laserhub und Xometry wieder [7, 8]. Eine Erweiterung der aktuellen Marktlösungen stellt die vollständige Integration der produzierenden Unternehmen in eine dynamische Produktionsplattform dar, die neben dem Matching von Maschinen- auch Transport- sowie Montagekapazitäten berücksichtigt [9]. Durch die Kombination der verschiedenen Kapazitätsressourcen lassen sich vollständige unternehmensübergreifende Lieferketten aufbauen [10].

Die Integration von Montagedienstleistungen in eine Plattform führt zu einer höheren Komplexität, da individuelle Montageanforderungen von kundenspezifischen Produkten berücksichtigt werden. Damit werden Produktionsplattformen erweitert, sodass fertig montierte Endprodukte bestellt und der Kundennutzen durch die Teilnahme an der Plattform deutlich gesteigert werden können. Bild 1 zeigt das Zielbild zur Integration von Montagekapazitäten in eine dynamische Produktionsplattform.

2 Rolle der Montage innerhalb von dynamischen Produktions – plattformen

Der Fokus der Digitalisierung liegt momentan stark auf den Prozessen des eigenen Unternehmens. In Bezug auf Montageprozesse bestehen erste innerbetriebliche Lösungen und Systeme zur digitalisierten Unterstützung der Montage. Dafür wurden Charakteristika abgeleitet, die die Prozesstransparenz, das Layout von Arbeitsbereichen, die Informationsverarbeitung von Montageprozessen und die benötigte Hardware abbilden [11, 12].

Die Digitalisierung innerhalb des eigenen Unternehmens ist eine wichtige Grundvoraussetzung für die Unternehmen, um an dynamischen Plattformen teilnehmen zu können. Produzierende Unternehmen können durch die Teilnahme unternehmensübergreifende Lieferketten aufbauen, welche entscheidende Wettbewerbsvorteile bieten. Die verfügbaren Kapazitäten von einzelnen Unternehmen lassen sich in der Plattform als virtuelle Fabrik zusammenfassen, sodass größere Aufträge durch die Aufteilung der Kapazitäten bedient werden können. Essentiell für den Aufbau ganzheitlicher Lieferketten ist neben der Integration von Produktions- auch die Berücksichtigung von Montage- und Transportkapazitäten. Die nachgefragten Produkte werden somit vollständig durch den individuellen Aufbau von Lieferketten über die Plattform abgewickelt. Dafür kann ein Auftrag durch Multi-Sourcing auf verschiedene Kapazitätsanbieter aufgeteilt werden, indem ein Anbieter die Produktion der Bauteile, ein weiterer den Transport und ein dritter die Montagedienstleistungen übernimmt [9].

Die Integration von Montagedienstleistungen innerhalb der Plattform erhöht die Komplexität der Prozesse stark. Werden Montagedienstleistungen nachgefragt, so muss der Nachfrager Produktinformationen an die Plattform übermitteln. Die Informationen werden an den Montageanbieter weitergeleitet, welcher durch die Unterstützung von Montageassistenzsystemen (Assembly Assistance Systems, AAS) automatisch Arbeitsanweisungen aus den Informationen ableitet. Durch die Möglichkeiten der AAS werden die benötigten Voraussetzungen geschaffen, um die Montagedienstleistungen über die Plattform an anbietende Unternehmen auszulagern. Darüber hinaus stellen AAS die Qualität und Dokumentation der Montageprozesse sicher. Ein Tracking des Montageprozesses kann ebenfalls integriert werden [10].

Zu Beginn der Integration von Montageprozessen in die Plattform sollten Montagedienstleistungen gewählt werden, die eine niedrige Komplexität aufweisen. Hierfür werden grundlegende Anforderungen definiert, um die Prozessvielfalt und die Komplexität der Montagedienstleistungen zu vereinfachen. Die einzelnen Einflussfaktoren des Montageprozesses der Unternehmen müssen strukturiert werden, um die Komplexität des jeweiligen Prozesses zu charakterisieren. Zunächst sollte sich auf Baugruppen beschränkt werden, die einen besonders hohen Anteil an standardisierten Einzelteilen verwenden. Die einzelnen Bauteile der Baugruppe sollten handlich für den Mitarbeiter sein, damit die Objekterkennung des AAS die einzelnen Bauteile der Montage präzise erkennt. Hierfür eignet sich besonders eine Konzentration auf die Kleinteilemontage. Darüber hinaus sollte mit einer Steckmontage begonnen werden, da diese einen geringen Werkzeugeinsatz begünstigt [12].

Die Integration sollte sich anfänglich auf manuelle Montagetätigkeiten beschränken. Aktuell ist besonders dieser Bereich nur mit großem Aufwand und langer zeitlicher Planung auslagerbar. Durch das Verwenden von AAS ist die Integration in die Plattform möglich und Montageaufträge werden kurzfristig über die Plattform ausgelagert. Dabei sollten Standortfaktoren von Anbietern berücksichtigt werden, da die Montagedienstleistung vor Ort bei den montierenden Unternehmen durchgeführt werden müssen und dies die Planung der Lieferketten beeinflussen kann. Besonders autark stattfindende Montagedienstleistungen bieten das Potenzial an andere Unternehmen ausgelagert zu werden, da ein AAS einen Monteur durch einen gesamten Montageprozess führt und dieser unabhängig ausgeführt werden kann [12].

Bild 2 fasst die Einflussfaktoren vom Montageprozess zusammen. Bei einer Erweiterung der Montagedienstleistungen können von außen nach innen die Anforderungen an die Montageprozesse aufgeweicht werden, um sukzessive komplexere Prozesse abzubilden und damit das Montageangebot zu erweitern.

3 Anforderungen an AAS für deren Integration in eine Plattform

Eine zentrale Herausforderung beim Aufbau von Produktionsplattformen ist die Sicherstellung der Einhaltung von Qualitätsstandards bei den Kapazitätsanbietern, um Kapazitätsnachfragern Sicherheit zu garantieren. Für die Einbindung von Montageprozessen in eine Produktionsplattform kann die Qualität der montierten Baugruppen durch AAS sichergestellt werden. Wesentliche Aspekte von AAS sind, Nutzer beim Montagevorgang zu unterstützen, die Fehlerquote zu reduzieren und die Produktivität zu erhöhen [13]. Diese Definition von AAS bezieht sich auf deren lokale Anwendung in Montagelinien einzelner Unternehmen. Die Betrachtung von ganzheitlichen Wertschöpfungsketten und die Nutzung von AAS, eingebunden in eine Plattform, wird zunehmend relevanter und bietet Potenzial für tiefer gehende Untersuchungen der benötigten Technologien. Der Fokus liegt aktuell darauf, die zukünftige Weiterentwicklung von AAS und die dafür benötigten Schlüsseltechnologien zu identifizieren [14]. Dafür werden Anforderungen an AAS definiert, die einen Vergleich unterschiedlicher AAS miteinander ermöglichen [15–18].

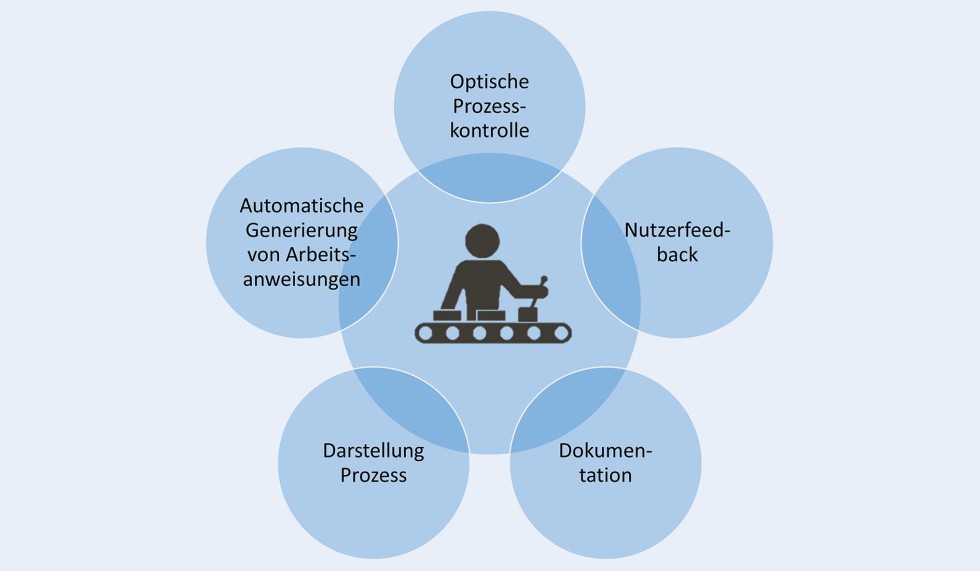

Die Anforderungen unterschiedlicher Autoren überschneiden sich teilweise in signifikanten Punkten wie beispielsweise der Darstellung des Montageprozesses. Andere Punkte wie die Dokumentation von Montagprozessen kommen hingegen nur bei Mueller et al. vor [15]. Aus den Anforderungen genannter Autoren wurden die für die Nutzung von AAS in Montageplattformen relevanten Anforderungen identifiziert, welche Bild 3 zusammenfasst.

Bild 3. Anforderungen an AAS für deren Nutzung in einer Montageplattform. Grafik: Eigene Darstellung

Die identifizierten Prozesse umfassen die optische Prozesskontrolle, das Nutzerfeedback, die Dokumentation, die Prozessdarstellung und die automatische Generierung von Arbeitsanweisungen. Anforderungen wie die selbstständige Lernfähigkeit [17] oder die erweiterte Intelligenz [18] wurden nicht weiter betrachtet, da sie für die effiziente lokale Anwendung von AAS wichtig sind, bei der Nutzung von AAS in einer vernetzten Montageplattform jedoch nicht zwingend vorhanden sein müssen.

Eine essentielle Anforderung an AAS innerhalb der Plattform ist die optische Prozesskontrolle. Um Kapazitätsnachfragern die korrekte Montage der Baugruppe zu garantieren, muss eine optische Form der Qualitätskontrolle während dem Montageprozess erfolgen. Durch diese zuverlässige Qualitätskontrolle erreicht die Plattform ein hohes Maß an Sicherheit für Kapazitätsnachfrager und damit ein gesteigertes Potenzial für die Auslagerung von Montageprozessen. Die optische Prozesskontrolle verifiziert die korrekte Ausführung des aktuellen Montageschritts. Wurde der aktuelle Schritt nicht korrekt ausgeführt, ist ein direktes Nutzerfeedback notwendig, um eine Korrektur und eine erneute Kontrolle zu ermöglichen. Fehler werden somit bei ihrer Entstehung erkannt und lassen sich direkt korrigieren. Durch die optische Prozesskontrolle kann zusätzlich die Dokumentation des gesamten Montageprozesses oder von wichtigen Zwischenschritten erfolgen. Dies gibt Kapazitätsnachfragern zusätzliche Sicherheit und ermöglicht die Montage von Produkten mit hohen sowie strikten Anforderungen an Qualität und Dokumentation wie beispielsweise in der Medizintechnik.

Die Darstellung des Prozesses beziehungsweise der Arbeitsanweisungen ist für die klassische Anwendung von AAS relevant. Bei deren Anwendung in einer Montageplattform nimmt sie eine untergeordnete Rolle ein, da die Arbeitsanweisungen separat vom AAS generiert und befolgt werden können. Für Mitarbeiter des Kapazitätsanbieters, die das Produkt des Kapazitätsnachfragers zum ersten Mal montieren, ist die klare und verständliche Darstellung des Prozesses mit Hinblick auf die direkt daraus resultierende Montagedauer pro Produkt essentiell. Aus Sicht des Kapazitätsnachfragers wirkt sich die Darstellung des Prozesses direkt auf den Preis aus.

Obwohl die Daten für die Generierung von Arbeitsanweisungen vom Kapazitätsnachfrager zur Verfügung gestellt werden, kann der Prozessschritt auch beim Kapazitätsanbieter durchgeführt werden. Die automatische Generierung von Arbeitsanweisungen ist entscheidend bei der Verwendung eines AAS innerhalb einer Montageplattform, da sie die kurzfristige Verschiebung von Kapazitäten ermöglicht. Bei dynamischen Produktionsplattformen ist dies eines der grundlegenden Potenziale, das sich auf eine dynamische Montageplattform übertragen lässt. Gerade bei hoher Variantenvielfalt oder dem Trend zu steigender Individualisierung und Losgröße 1 ist die manuelle Generierung von Arbeitsanweisungen aufwendig und ermöglicht die kurzfristige Auslagerung von Montagekapazität über die Plattform [10].

Die technische Umsetzung der einzelnen Anforderungen spielt eine untergeordnete Rolle, so lange alle Prozessanforderungen erfüllt sind. Durch geeignete Schnittstellen kann eine Plattform unterschiedliche AAS integrieren. Variierende Inputdaten der AAS können zum Beispiel durch die Abfrage aller möglichen Inputdaten bei der Erstellung eines Auftrags auf der Plattform abgedeckt werden. Das AAS beim Kapazitätsanbieter sucht sich dann aus allen von der Plattform erhaltenen Daten diejenigen heraus, die jeweils für die Generierung einer Arbeitsanweisung benötigt werden.

4 Handlungsempfehlungen zur Integration von Montagedienstleistungen innerhalb einer Plattform

Dynamische Plattformen im B2B-Bereich nehmen immer mehr an Bedeutung zu, weshalb gerade jetzt der richtige Zeitpunkt für produzierende Unternehmen ist, sich mit deren Potenzialen und Herausforderungen auseinander zu setzen [1]. Im Forschungsprojekt „Broker für dynamische Produktionsnetzwerke“ (DPNB) wurden bereits tiefergehende Untersuchungen zu den Einsatzmöglichkeiten von Plattformen unternommen. Dabei war auffällig, dass sich die Vorgehensweise zur Anbindung von Montagedienstleistungen und Maschinenkapazitäten aus Geschäftsmodell- und Prozesssicht stark ähnelt [9]. Aus diesem Grund ist es sinnvoll, Montagekapazitäten über bereits bestehende Infrastruktur von Produktionsplattformen zu integrieren. Dadurch kann das Produktportfolio erweitert und die Kundenaufträge individualisierter den Bedürfnissen angepasst werden.

Die Anbieter und Nachfrager von Montagedienstleistungen können durch die in Abschnitt 2 vorgestellte Vorgehensweise ihre unternehmensinternen Prozesse strukturieren. Hierdurch definieren die Unternehmen, in welchen Montageprozessen eine geringe Komplexität besteht, um mit der Integration dieser Prozesse zu beginnen. In Abschnitt 3 wurden die einzelnen Anforderungen an AAS bei der Nutzung innerhalb einer Plattform tiefergehend untersucht, wobei die optische Prozesskontrolle der wesentliche Aspekt zur Auslagerung von Montagekapazitäten darstellt. Der Grund hierfür ist, dass die optische Prozesskontrolle die Qualität der Montage und die ordnungsgemäße Dokumentation sicherstellt.

Darüber hinaus wird zukünftigen Plattformteilnehmern empfohlen beim Erwerb von AAS darauf zu achten, dass bereits vorhandene Daten wie beispielsweise CAD-Daten genutzt werden können. Diese Daten sollten geordnet im System und möglichst konsistent strukturiert vorliegen, um damit die Grundlage zur Integration der AAS in die Plattformumgebung zu ermöglichen. Der Erfolg einer Produktionsplattform kann durch die Integration von geeigneten Hardware-Partnern mitbestimmt werden. Dadurch kann die Plattform die Voraussetzungen an die Prozesse überprüfen und den Unternehmen nur Hardware-Hersteller empfehlen, die die Komplexität innerhalb der Prozesse beherrschen. Als mögliche Hardware-Hersteller wurden Hersteller von Montagezugehör, wie beispielsweise Augmented-Reality-Brillenhersteller aber auch Hersteller von AAS identifiziert.

5 Fazit und Ausblick

Der durch die Digitalisierung im B2B-Bereich ermöglichte Aufbau von dynamischen Produktionsplattformen stellt Unternehmen durch eine hohe Wachstumsrate vor neue Herausforderungen. Die Integration von Montageprozessen in diese Produktionsplattformen ermöglicht die Abbildung einer ganzheitlichen Wertschöpfungskette, erschafft zusätzliches Potenzial für die kurzfristige Verschiebung von Kapazitäten zwischen Unternehmen und erweitert damit das Geschäftsmodell von Produktionsplattformen.

Dieser Beitrag zeigt, dass die Integration von Montageprozessen zunächst mit einer Komplexitätsreduktion sowie der Fokussierung und Strukturierung der betriebsinternen Montageprozesse erreicht werden kann. Den von den Kapazitätsnachfragern gestellten Anforderungen an Geschwindigkeit und Qualität kann von der Plattform mit dem Einsatz von AAS begegnet werden. Diese AAS müssen dabei bestimmte Anforderungen erfüllen, die aus aktueller Forschung aggregiert wurden. AAS stellen damit Enabler für die Integration von Montageprozessen in eine dynamische Produktionsplattform dar. Aus den definierten Anforderungen wurden Handlungsempfehlungen für zukünftige Anbieter von Montagekapazitäten abgeleitet.

Weiterführende Forschung sollte sich mit der Modellierung der benötigten Prozessschritte für die Integration von AAS in Produktionsplattformen beschäftigen, woraus sich detaillierte Anforderungen an AAS ergeben. Daraus können notwendige Verbesserungen von Technologien abgeleitet werden, welche die Anforderungen von AAS bei der Nutzung in Montageplattformen technisch ermöglichen, wie zum Beispiel der automatisierten Generierung von Arbeitsanweisungen aus CAD-Daten. Außerdem kann durch empirische Untersuchungen zu Montageplattformen neue Erkenntnisse gewonnen werden, die bei der Integration von Montagedienstleistungen innerhalb einer Produktionsplattform relevant sind.

Das Forschungs- und Entwicklungsprojekt „Broker für dynamische Produktionsnetzwerke (DPNB)“ wird durch das Bundesministerium für Bildung und Forschung (BMBF) im Programm „Zukunft der Wertschöpfung – Forschung zu Produktion, Dienstleistung und Arbeit“ (Förderkennzeichen 02P17D060 bis 02P17D066) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt beim Autorenteam.

Literatur

- Wang, Y.; Peng, T.: Speculations on the Market Evolution of Cloud Manufacturing 2016

- Juan Du, V. S.: Ontology-Based Information Integration and Decision Making in Prefabricated Construction Component Supply Chain. In: Twenty-third Americas Conference on Information Systems (2017)

- Parker, G. G.; van Alstyne, M. W.; Choudary, S. P.: Die Plattform-Revolution. Von Airbnb, Uber, PayPal und Co. lernen: Wie neue Plattform-Geschäftsmodelle die Wirtschaft verändern 2017

- Wu, D.; Greer, M. J.; Rosen, D. W.; Schaefer, D.: Cloud Manufacturing: Drivers, Current Status, and Future Trends 2013

- Xu, W.; Yao, B.; Fang, V.; Xu, W.; Liu, Q.; Zhou, Z.: Service-oriented sustainable manufacturing: Framework and Methodologies. In: Zeng, Y. (Hrsg.): 2014 International Conference on Innovative Design and Manufacturing (ICIDM 2014). Montréal, Québec, Canada, 13 – 15 August 2014. Piscataway, NJ 2014

- Behrens, L.; Wiesner, S.: Empirische Studie zu dynamischen Produktionsplattformen – Potenziale für den Einsatz von dynamischen Plattformen während der COVID-19 Pandemie. In: Industrie 4.0 Management (2021) 37

- Laserhub: Laserhub – Ihr digitaler Komplettanbieter für Metallteile. Internet: https://laserhub.com/. Zugriff am 30.04.2021

- Xometry Europe. In: Xometry Europe (2020).

- Stefan Wiesner; Larissa Behrens; Jannicke Baalsrud Hauge: Business Model Development for a Dynamic Production Network Platform 2020.

- DPNB – Broker für dynamische Produktionsnetzwerke. Internet: https://www.dpnb.de/. Zugriff am 30.04.2021

- Bortolini, M.; Ferrari, E.; Gamberi, M.; Pilati, F.; Faccio, M.: Assembly system design in the Industry 4.0 era: a general framework. In: IFAC-PapersOnLine 50 (2017) 1, S. 5700–05

- Lotter, B.; Wiendahl, H.-P.: Montage in der industriellen Produktion. Ein Handbuch für die Praxis, 2. Aufl. 2013. Berlin, Heidelberg 2012

- Hinrichsen, S.; Riediger, D.; Unrau, A.: Assistance Systems in Manual Assembly: Production Engineering and Management. Proceedings 6th International 2016.

- Wolfartsberger, J.; Hallewell Haslwanter, J.; Lindorfer, R.: Perspectives on Assistive Systems for Manual Assembly Tasks in Industry. In: Technologies 7 (2019), S. 12

- Mueller, R.; Vette-Steinkamp, M.; Hoerauf, L.; Speicher, C.; Bashir, A.: Intelligent and Flexible Worker Assistance Systems – Assembly Assistance Platform for Planning Assisted Assembly and Rework as Well as Execution of a Worker-Centered Assistance. In: Richard, P.; Chessa, M.; Braz, J. (Hrsg.): VISIGRAPP 2018. Proceedings of the 13th International Joint Conference on Computer Vision, Imaging and Computer Graphics Theory and Applications : Funchal, Madeira, Portugal, January 27–29, 2018. Setúbal, Portugal 2018

- Aehnelt, M.; Urban, B.: The Knowledge Gap: Providing Situation-Aware Information Assistance on the Shop Floor. In: Nah, F. F.-H.; Tan, C.-H. (Hrsg.): HCI in business. Second international conference, HCIB 2015, held as part of HCI International 2015, Los Angeles, CA, USA, August 2–7, 2015 ; proceedings. Cham 2015

- Bertram, P.; Birtel, M.; Quint, F.; Ruskowski, M.: Intelligent Manual Working Station through Assistive Systems. In: IFAC-PapersOnLine 51 (2018) 11, S. 170–75

- Thamm, S.; Huebser, L.; Adam, T.; Hellebrandt, T.; Heine, I.; Barbalho, S.; Velho, S. K.; Becker, M.; Bagnato, V. S.; Schmitt, R. H.: Concept for an augmented intelligence-based quality assurance of assembly tasks in global value networks. In: Procedia CIRP 97 (2021), S. 423–28

Johannes Dümmel

Larissa Eger

Karlsruher Institut für Technologie

Institut für Fördertechnik und Logistiksysteme

Gotthard-Franz-Str. 8, 76131 Karlsruhe

Tel. +49 721 / 608-48618

johannes.duemmel@kit.edu

www.ifl.kit.edu