Inhalte der Online-Ausgabe 9-2021

Erfolgreich durch Automatisierung?

B. Kuhlenkötter; J. Krüger – Lehrstuhl für Produktionssysteme, Ruhr-Universität Bochum; Industrielle Automatisierungstechnik der TU Berlin und Fraunhofer Institut für Produktionsanlagen und Konstruktionstechnik IPK (Editorial)

Das letzte Jahr hat uns die Anfälligkeit unserer Lieferketten schmerzvoll vor Augen geführt. Seitdem werden vielfältige Diskussionen um das Thema Resilienz in Zusammenhang mit unseren Produktionssystemen geführt. Produktion zurück auf den Kontinent zu holen wird aber zwangsläufig noch höhere Automatisierungsgrade bedingen, um auch in „guten Zeiten“ global wettbewerbsfähig zu sein. S. 578

Spracherkennung in der manuellen Montage*

D. Schulte, M. Sudhoff, B. Kuhlenkötter – Ruhr-Universität Bochum, Lehrstuhl für Produktionssysteme LPS

In diesem Beitrag wird die Konzeption und Erprobung eines Systems zur Datenerfassung mittels Spracherkennung in der manuellen Montage beschrieben. Dieses wurde in einem realen Montagesystem in der Lern- und Forschungsfabrik (LFF) des Lehrstuhls für Produktionssysteme (LPS) zur Prozesszeitaufnahme eingesetzt. Anschließend wurde die Qualität der Daten sowie auf die Bedienerfreundlichkeit untersucht. Es konnte gezeigt werden, dass die Spracherkennung eine gute Ergänzung zur manuellen Datenerfassung darstellt. S. 579

DRL-basierte Navigationsansätze in der industriellen Robotik

L. Kästner, J. Lambrecht; A. Vick, J. Krüger – Industry Grade Networks & Clouds, Technische Universität Berlin; Fraunhofer IPK, Berlin

Mobile Roboter sind in verschiedenen Bereichen der Industrie zu wichtigen Werkzeugen geworden, insbesondere in der Logistik. Die sichere Navigation in hochdynamischen Umgebungen stellt jedoch weiterhin eine große Herausforderung für klassische Pfadplanungsansätze dar. Deep Reinforcement Learning (DRL) hat sich als alternative Planungsmethode herauskristallisiert, um allzu konservative Ansätze zu ersetzen und verspricht eine effizientere und flexiblere Navigation. Diese Ansätze sind jedoch aufgrund ihrer Anfälligkeit für lokale Minima und das Mangeln eines Langzeitgedächtnisses nicht für die Langstreckennavigation geeignet, was eine breite Integration in industrielle Anwendungen der mobilen Robotik behindert. Dieser Beitrag stellt einen Ansatz für die Integration von DRL-basierter Navigation in existierende Navigationsansätze von industrieller mobiler Robotik vor. S. 583

Virtual Reality in der Montageplanung

C. S. Zoller, L. Harkemper, W. Rempel – Technische Hochschule Köln, Fakultät für Fahrzeugsysteme und Produktion, Institut für Produktion

Der Prozess der Sollzeitermittlung von Montageprozessen sollte möglichst effizient gestaltet werden und eine genaue Abbildung der realen Montagezeit erlauben. Neueste Technologien werden bereits ergänzend zu klassischen Methoden genutzt. Dieser Beitrag zeigt auf, dass Virtual Reality eine Möglichkeit zur Sollzeitermittlung ist. Dazu wurde ein Montageprozess in Virtual Reality nachgebildet und die gemessenen Zeiten denen der MTM-1-Methode gegenübergestellt. S. 587

Bewertungssystem für 3D-VR-Fabrikplanungssysteme

H. Augustin, P. Rückel, M. Schäufler – Hochschule Reutlingen

Für die digitale 3D-VR-Fabrikplanung sind unterschiedliche Soft- und Hardwaresysteme am Markt verfügbar, die teilweise erhebliche Kompatibilitätsprobleme aufweisen. Für die Bewertung der Hardwareeignung für die 3D-VR-Fabrikplanung wird ein Bewertungssystem vorgestellt, das anhand konkreter Softwareapplikationen und einem passiven 3D-Stereo-Monitor mit Head-Tracking erläutert wird. Es wird dazu auch die Notwendigkeit des Einsatzes von Software-Middleware zur Nutzungssteigerung diskutiert. S. 591

Digitalisierung von Montageprozessen

J. Dümmel, L. Eger – Karlsruher Institut für Technologie, Institut für Fördertechnik und Logistiksysteme

Aktuelle Forschung zeigt das Potenzial von Produktionsplattformen im B2B-Bereich [1]. Durch die Betrachtung ganzheitlicher Lieferketten werden neben den Produktions- auch Montage- und Transportkapazitäten integriert. Für die Sicherstellung der Montagequalität innerhalb der Prozesse kommen Technologien wie Montageassistenzsysteme (Assembly Assistance Systems, AAS) zum Einsatz. Dieser Beitrag definiert Anforderungen an AAS für deren Integration in Produktionsplattformen und leitet Handlungsempfehlungen ab. S. 597

Resilienz durch Redundanz

J. Nouruzi-Pur, J. Lambrecht, T. D. Nguyen; A. Vick, J. Krüger – Gestalt Robotics GmbH, Berlin; Fraunhofer IPK, Berlin

Die Auslagerung von Algorithmen auf Edge- und Cloudumgebungen nach dem Software-as-a-Service-Paradigma bringt viele Vorteile für autonome mobile Roboter mit sich. Es kann jedoch nicht immer garantiert werden, dass die QoS-Anforderungen der ausgelagerten echtzeitkritischen Funktionen erfüllt sind. Das Bereitstellen von redundanten Kommunikationsmöglichkeiten und Berechnungsknoten sowie robotergesteuertes Umschalten ermöglichen Echtzeitfähigkeit innerhalb dieser unsicheren Infrastrukturen. S. 602

J. Uhl, T. Siebels – SCEMTEC Sensor Technology GmbH, Wiehl; Büro für Logistikforschung, Dortmund

Für effiziente und sichere industrielle Produktion

Im Umfeld von Industrie 4.0 halten die modernen Informationstechnologien immer stärker Einzug. Dabei sind Schlüsseltechnologien wie zum Beispiel künstliche Intelligenz (KI) oder Artificial Reality (AR) für sich allein genommen im industriellen Praxiseinsatz nur sehr bedingt verwendbar. Den Schlüssel zum Erfolg liefert vielmehr die Vernetzung dieser modernen Technologien sowohl untereinander als auch mit dem humanen Bedienpersonal durch Algorithmen und Systeme zur Mensch-Maschine-Kollaboration (MMK). S. 607

Wechselverfestigung beim Fräsen von Stahl

A. Vovk, B. Karpuschewski, J. Sölter; R. Glüge – Universität Bremen, Fachgebiet Fertigungsverfahren; DB Netz AG, Magdeburg

Bei der spanenden Endbearbeitung treten an der Oberfläche zyklische Belastungen in wechselnden Richtungen auf. Isotrope Verfestigungsmodelle wie das Johnson-Cook-Modell berücksichtigen dies nicht. In diesem Beitrag wird eine Erweiterung des JC-Modells um einen kinematischen Verfestigungsanteil untersucht, um genauere Vorhersagen zu ermöglichen. In zyklischen Biegetests wurden für 42CrMo4 die Parameter für einen Armstrong-Frederick-Ansatz ermittelt, der im FE-System „Abaqus“ implementiert wurde. S. 612

Effektiv Belastung reduzieren*

U. Daub, N. Bölke, V. Kopp, M. Brück, U. Schneider – Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Stuttgart

Zur Beurteilung der Ergonomie eines Arbeitsplatzes stehen bereits Methoden und Werkzeuge zur Verfügung. Jedoch erschöpfen komplexere Situationen nicht nur den Bewertungsrahmen dieser Werkzeuge, sie übersteigen auch deren Möglichkeiten, eine zielführende Lösung anzubieten. In der hier vorgestellten Methode werden die zur Bewertung erhobenen Daten ins Zentrum eines systematischen Lösungsprozesses gestellt, wie an einem abschließenden Beispiel gezeigt wird. S. 617

Ein semiaktiver Ansatz zur Verbesserung des dynamischen Verhaltens*

M. Neubauer, P. Mesmer, A. Lechler, A. Verl – Universität Stuttgart, Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW)

Von Industrierobotern wird zunehmend eine hohe Bahn genauigkeit und ein gutes Störunterdrückungsverhalten gefordert. Um dem gerecht zu werden, wird hier ein semiaktiver Dämpfungsansatz vorgestellt, der Antriebsstrangschwingungen aktorbasiert dämpft. Damit geht ein stärker gedämpftes Systemverhalten einher, wodurch sich die Regelverstärkungsfaktoren erhöhen lassen. Das Resultat ist ein verbessertes Gesamtverhalten, das an einem „Kr210–2“ von Kuka mit semiaktiver Dämpfung an Achse 1 nachgewiesen wird. S. 622

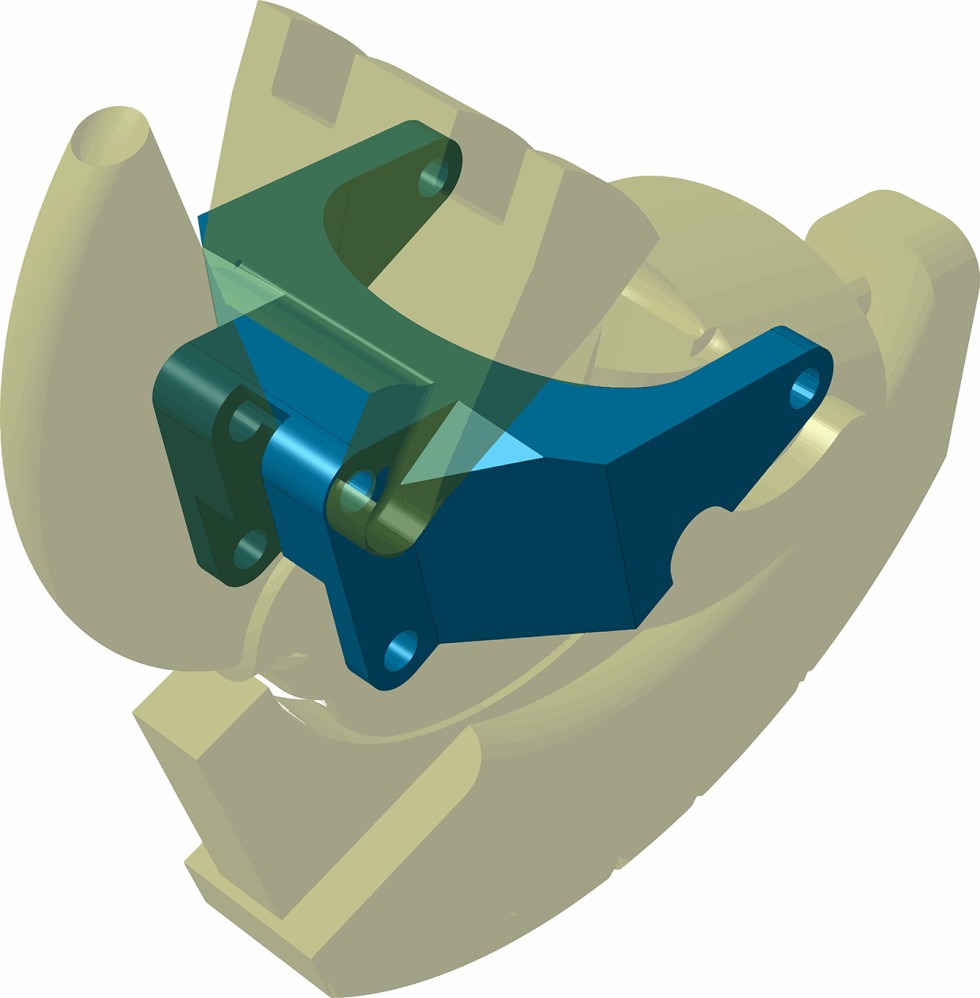

Methodische Strukturentwicklung eines Großroboters

A. Jentsch, S. Dryba, C. Klötzer, A. Siegrist, A. Vinçon Universität Rostock; Lehrstuhl Fertigungstechnik; Fraunhofer-Institut für Großstrukturen in der Produktionstechnik IGP, Rostock

Die mechanische Nachbearbeitung von Propellergussrohlingen im Schiffbau ist ein manuell geprägter, zeitintensiver Bearbeitungsschritt. Eine Automatisierungslösung ist mithilfe eines Großroboters aufgrund seiner Tragfähigkeit und seines Arbeitsraumes möglich [1]. Um Positionsfehler und Schwingungsanfälligkeiten des Roboters durch auftretende Prozesskräfte zu vermeiden, sind hochsteife Strukturbauteile notwendig, für deren Entwicklung das Fraunhofer-Institut für Großstrukturen in der Produktionstechnik (IGP) die Topologieoptimierung einsetzt. S. 628

Designraum des beispielhaften Strukturbauteils (blau) und Hüllkörper (beige) umliegender Bauteile. Grafik: Fraunhofer IGP

Digitalisierung von additiven Fertigungseinheiten*

M. Vogt, J. Weber, V. Prakash – Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT, Hamburg

Additive Fertigungstechnologien erlauben die bedarfsgerechte Produktion von individuellen Ersatzteilen. Durch Einsatz mobiler Fertigungseinheiten lässt sich mithilfe dieser Verfahren die Resilienz von isolierten Produktionsstätten erhöhen. Um auch außerfachliches Personal zur Bedienung an entlegenen Einsatzorten zu befähigen, stellen digitale Assistenzsysteme eine mögliche Lösung dar. In diesem Beitrag wird ein solches Assistenzsystem zur Begleitung der manuellen Tätigkeiten beim roboterbasierten DED-Prozess in einer mobilen Fertigungseinheit diskutiert. S. 633

Machine Learning für die effiziente Handhabung*

F. Gabriel, J. Bergers, F. Aschersleben, K. Dröder – Technische Universität Braunschweig, Institut für Werkzeugmaschinen und Fertigungstechnik

Millionen Pakete werden jährlich in Logistikzentren gehandhabt. Um die große Vielfalt unterschiedlicher Kartons abdecken zu können, kommen meist Standard-Greifsysteme mit leistungsfähigen Vakuumejektoren zum Einsatz, die durchgehend bei hohem Überdruck betrieben werden. So wird in den meisten Fällen mehr Energie verbraucht, als benötigt wird. Durch den Einsatz von Machine Learning kann das manuelle, erfahrungsbasierte Einstellen der Prozessparameter eliminiert und Energieeinsparungen von bis zu 70 % erzielt werden. S. 638

Automatisierung in der industriellen Endoskopie*

L. Bath, O. Schmedemann, T. Schüppstuhl – Technische Universität Hamburg, Institut für Flugzeug-Produktionstechnik IFPT

Die speziell zur Inspektion von Kavitäten eingesetzte industrielle Endoskopie ist im Gegensatz zu anderen zerstörungsfreien Prüfverfahren bisher wenig automatisiert. Dies liegt größtenteils an der anspruchsvollen Handhabung der Geräte innerhalb schwer zugänglicher Bereiche sowie der komplexen Auswertung der aufgenommen Messdaten aufgrund hochvarianter Aufnahmebedingungen. In diesem Beitrag wird ein neuartiger Kontinuumsroboter vorgestellt, der die kontaktfreie Führung des Sondenkopfs auf einer Kreisbahn erlaubt und so reproduzierbarere und bessere Sichtbedingungen schafft. Zusätzlich wird ein Konzept zur automatisierten Messdatenauswertung basierend auf Deep Learning vorgestellt. S. 644

Inprozess-Dichtheitsprüfung in der Montage*

A. Blum, R. Müller; S. Klein, T. Schneider, A. Schütze; K. Kühn – Universität des Saarlandes, Lehrstuhl für Montagesysteme; Lehrstuhl für Messtechnik; Saarbrücken; Festo Lernzentrum GmbH, St. Ingbert

In diesem Beitrag wird ein Fügeprozess mittels sensitiver Robotik vorgestellt, bei dem gleichzeitig eine Inprozess-Dichtheitsprüfung durch Methoden des maschinellen Lernens erfolgt. Dabei werden komplexe Wirkzusammenhänge in den Daten extrahiert und Informationen über die Qualität eines zu montierenden Produkts gewonnen. Durch die Kombination eines Füge- und Prüfprozesses wird die Wertschöpfung einzelner Prozesse gesteigert, wodurch eine zeitaufwendige End-of-Line-Prüfung entfallen kann. S. 650

Computer-Vision-gestütztes Einmessen von Rohteilen*

J. Bien, J. U. Weihe, J. Wagner, T. Lagemann, E. Hergenröther, M. Dervisopoulos – Hochschule Darmstadt h_da, Fachbereich Informatik & Fachbereich Maschinenbau & Kunststofftechnik, Darmstadt

Bei CNC-gesteuerten Bearbeitungszentren ist das Erfassen der Rohteilposition und -abmessungen im Arbeitsraum der Werkzeugmaschine ein wichtiger Arbeitsschritt beim Rüstprozess vor dem Fräsvorgang. Meist wird zum Einmessen des Rohteils ein Messtaster verwendet, der das Rohteil in seinen X- und Y- Ausmaßen, in der Z-Höhe und der Rotation vermisst und diese Maße an die Steuerung der Werkzeugmaschine übergibt. Im durch die Landes-Offensive zur Entwicklung Wissenschaftlich-ökonomischer Exzellenz („Loewe“) des Landes Hessen geförderten Forschungsvorhaben „Smarte Aufspannkontrolle“ wurde ein Computer-Vision-System entwickelt, dass das Erfassen von Rohteilposition und -abmessungen mit einer Kamera erlaubt und damit den Rüstprozess vereinfacht, beschleunigt und weniger anfällig gegenüber Bedienungsfehler macht. S. 654

* Bei den mit einem Stern gekennzeichneten Beiträgen handelt es sich um Fachaufsätze, die von Experten auf diesem Gebiet wissenschaftlich begutachtet und freigegeben wurden (peer-reviewed).