Inhalte der Online-Ausgabe 7/8-2022

Industrielle Produktion im Wandel

E. Uhlmann – Institut für Werkzeugmaschinen und Fabrikbetrieb IWF, Technische Universität Berlin (Editorial)

Die Auswirkungen von globalen Krisen, Klimawandel und Energieknappheit stellen die industrielle Fertigung vor akute Herausforderungen. Sie motivieren unter dem Aspekt der Ökonomie ein fortlaufendes Engagement in Themenkomplexen wie der Umsetzung einer nachhaltigen Kreislaufwirtschaft, voranschreitenden Digitalisierung sowie Fokussierung auf energieeffiziente Produktionsprozesse. Problemstellungen werden themenübergreifend sowohl von Wirtschaft als auch Wissenschaft adressiert, mit dem gemeinsamen Ziel, einen resilienten Industriesektor in Zeiten globalen Wandels sicherzustellen. Resultierende innovative Technologien, Methoden und Geschäftsmodelle fördern eine nachhaltige und digital integrierte Produktion zur Sicherung der zukünftigen Wettbewerbsfähigkeit des Wirtschaftsstandorts Deutschland. S. 450

Simulativer Vergleich tubularer Peltierelemente*

R. Binninger, H.-F. Pernau, O. Schäfer-Welsen; F. Triebel, M. Polte, E. Uhlmann – Fraunhofer-Institut für Physikalische Messtechnik IPM, Freiburg i.Br.; IWF, TU Berlin; Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK, Berlin

Der Einsatz von Peltierelementen bietet in der Temperierung von Prozessen und Bauteilen einen großen Vorteil gegenüber der in technischen Anwendungen üblicherweise eingesetzten Fluidkühlung. Sie pumpen Wärme rein elektrisch und stellen Temperaturen sehr schnell sowie präzise ein. Für eine neuartige, thermoelektrisch temperierte Motorspindel wurden in Kooperation zwischen dem Fraunhofer-Institut für Physikalische Messtechnik IPM und dem Institut für Werkzeugmaschinen und Fabrikbetrieb IWF der Technischen Universität Berlin zwei unterschiedliche Ansätze tubularer Peltierelemente simulativ verglichen. Die Ergebnisse zeigen, dass es mit beiden Konzepten möglich ist, induzierte Wärmeströme am Lagersitz abzuführen, um diesen auf eine vorgegebene Temperatur zu regeln. S. 451

Modellierung des Schleifkörperverschleißes beim Fliehkraftgleitschleifen*

E. Uhlmann, M. Kopp; J. P. Fürstenau – IWF, Berlin; Cadfem, Hannover

Der hohen Prozessdynamik beim Fliehkraftgleitschleifen und der damit einhergehenden hohen Materialabtrennrate am Werkstück steht ein beschleunigter Schleifkörperverschleiß gegenüber. In diesem Beitrag wird ein Prozessmodell vorgestellt, mit dem der Einfluss des Schleifkörperverschleißes auf das Prozessverhalten und die Bearbeitungsergebnisse beim Fliehkraftgleitschleifen abgeschätzt werden kann, wodurch eine Steigerung der Ressourceneffizienz sowie der Prozessstabilität möglich ist. S. 458

Schneidkantenherstellung mittels 3D-Formschleifen*

A. Muthulingam, E. Uhlmann, J. Thalau – IWF, TU Berlin

Mit steigenden Anforderungen an Zerspanwerkzeuge hinsichtlich Qualität und Wirtschaftlichkeit gewinnt die Schneidkantenpräparation immer mehr an Bedeutung. Definierte Schneidkantenmikrogeometrien können dabei die Standzeiten der Zerspanwerkzeuge erhöhen. Ein hohes Potenzial für die Herstellung von definierten Schneidkantenmikrogeometrien weist das 3D-Formschleifen auf. Im Rahmen eines Forschungsprojektes wurde die Eignung von 3D-Formschleifen zur Herstellung definierter Schneidkantenmikrogeometrien an keramischen Wendeschneidplatten untersucht. S. 465

Spindelsystem für die multifluide Funkenerosion*

E. Uhlmann, M. Polte, M. Osmanovic, S. Yabroudi – IWF, TU Berlin

Dieser Beitrag stellt eine Lösung für den kombinierten Einsatz verschiedener oder gemischter Dieletrika vor, um eine Steigerung der Produktivität beim funkenerosiven Bohr- und Bahnerodieren zu ermöglichen. Die Leistungsfähigkeit und vereinfachte Handhabung der im Zentrum des Systems stehenden Spindel sowie die Möglichkeit, die Vorteile der einzelnen Dielektra anwendungsspezifisch nutzen zu können, bilden die Grundlage für die multifluide Funkenerosion. S. 472

Flexible Automatisierung mit Virtuellen Agenten*

E. Uhlmann, J. Polte, C. Mühlich, K. Lindow – Fraunhofer IPK, Berlin

Die Prozessautomatisierung hybrider Montagesysteme stellt Unternehmen vor die Herausforderung, Menschen und Maschinen in ein kollaboratives System unter Beachtung sozioökonomischer Aspekte zu integrieren. Die Übertragung von biologischen Prinzipien auf die Gestaltung von Produktionsprozessen ermöglicht in Kombination mit Industrie 4.0 die Entwicklung selbstorganisierender Systeme. Davon inspiriert wird das Konzept einer Plattformlösung für die flexible Automatisierung vorgestellt, um Expertenwissen zur Produktivitätssteigerung gezielt einzusetzen. S. 476

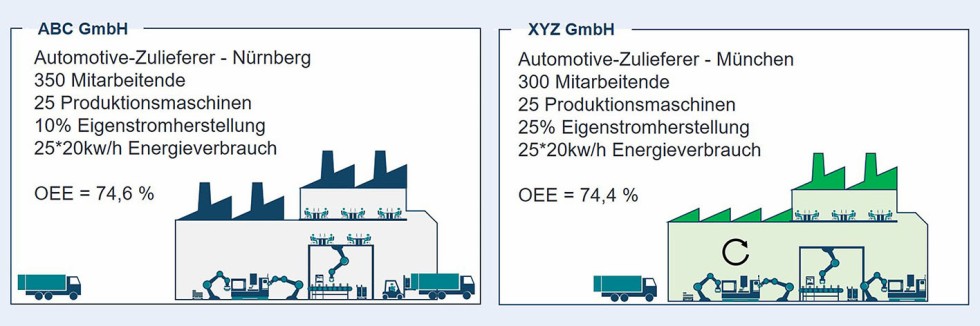

OEE+*

T. Schlagenhauf, M. Netzer, J. Fleischer – wbk Institut für Produktionstechnik, Karlsruher Institut für Technologie (KIT)

Produktionsanlagen werden bislang mithilfe einer Effektivitätskennzahl bewertet und gesteuert. Eine notwendige Erweiterung der Produktionseffektivität um ein Effizienzkriterium ist bislang nicht erarbeitet, allerdings im Hinblick auf den Klimawandel unabdingbar. Dieser Beitrag stellt Shopfloor-Kennzahlen vor und gibt einen Vorschlag zur zeitgemäßen Erweiterung um Nachhaltigkeitsaspekte. Die OEE+-Kennzahl wird an einem exemplarischen Anwendungsfall bewertet. S. 481

Scherschneiden von Elektroden für Li-Ionen-Zellen*

S. Schabel, J. Fleischer – wbk, KIT, Karlsruhe

Die Batterieherstellung sowie die erforderlichen Rohstoffe sind kostenintensiv, weshalb die Minimierung von Produktionsausschüssen zunehmend an Bedeutung gewinnt. Bei der Elektrodenkonfektionierung durch Scherschneiden können Wellen im Schnittkantenbereich entstehen, die nachgelagerte Prozessschritte negativ beeinflussen. Hierfür werden anlagenseitige Prozessparameter untersucht, um deren Korrelation mit der Welligkeit zu ermitteln sowie ein Verfahren zur Qualitätsbewertung implementiert. S. 487

Agile Produktionssysteme in der Batteriezellfertigung*

F. Kößler, D. Mayer, J. Fleischer – wbk, KIT, Karlsruhe

Batteriekalander werden aktuell manuell, erfahrungsbasiert und zeitintensiv iterativ beim Start einer neuen Produktionskampagne eingestellt und bei Bedarf während der Produktion nachjustiert. Bei einer variantenreichen und agilen Produktion tritt dieser Anlaufprozess im Gegensatz zu einer auf ein Produkt spezialisierten Großserienproduktion vermehrt auf. Ein Anlagen- und Automatisierungskonzept für einen schnelleren Produktionsanlauf von Batteriekalandern wird im Folgenden vorgestellt. S. 492

Industrie 4.0 in der Batteriezellproduktion*

A. Puchta, J. Fleischer; J. Schmied, A. Kampker; T. Scharmann, K. Dröder; H. Töpper, R. Daub – wbk, KIT, Karlsruhe; Lehrstuhl für Production Engineering of E-Mobility Components (PEM) der RWTH Aachen; Technische Universität Braunschweig, Institut für Werkzeugmaschinen und Fertigungstechnik (IWF); Technische Universität München, iwb Institut für Werkzeugmaschinen und Betriebswissenschaften, Garching b. München

Die Anwendung von Industrie 4.0 in der Produktion von Lithium-Ionen-Batteriezellen ermöglicht es Unternehmen, eine höhere Produktqualität und globale Wettbewerbsfähigkeit zu erreichen. Die ganzheitliche Einführung von Digitalisierung und Industrie 4.0-Methoden in allen Bereichen der Produktion stellt jedoch derzeit eine große Herausforderung dar. Aus diesem Grund wurde eine Methodik entwickelt, die die Quantifizierung von Digitalisierung und Industrie 4.0 in der Batteriezellproduktion erlaubt und als Werkzeug zur systematischen Stärkung genutzt werden kann. S. 496

Datenkategorisierung für datenbasierte Geschäftsmodelle*

S. Schmidt, A. J. Martin, T. Bauernhansl – Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Institut für Industrielle Fertigung und Fabrikbetrieb IFF, Universität Stuttgart

Mit der Digitalisierung ergeben sich stetig neue, häufig datenbasierte Geschäftsmodelle. Aufgrund zunehmend volatiler Märkte und dem Trend zur Stückzahl 1 ist dies für produzierende Unternehmen äußerst relevant. Basierend auf wissenschaftlichen Quellen und Unternehmensberichten werden in diesem Beitrag fünf Datenkategorien für Kunden-, Maschinen-, Produkt-, Personal- und Lieferkettendaten erarbeitet, die als Grundlage für ein Datenmonetarisierungsmodell (DMM) dienen, welches in einem zweiten Beitrag in der folgenden Ausgabe 9 vorgestellt wird. S. 501

Effiziente Implementierung von KI-Anwendungen*

J. Brand, I. Heider, D. Schmid, M. Friedmann, P. Gönnheimer, J. Fleischer – wbk, KIT, Karlsruhe

Während sich Anwendungen der künstlichen Intelligenz (KI) bereits in vielen Technologiefeldern etabliert haben und die Verfügbarkeit sowie der Support der ihnen zugrunde liegenden KI-Frameworks hoch ist, verbleiben bei der Nutzung im produktionstechnischen Bereich noch offene Potenziale. Von der initialen Entwicklung, dem nutzerorientierten Einsatz im Feld bis hin zur langfristigen Unterstützung einer KI-Anwendung ist eine Vielzahl an Arbeitsschritten notwendig, wodurch der Einsatz insbesondere für KMUs mit Einstiegshürden verbunden ist. S. 506

Smarte Werkzeugtechnik für gehonte Zylinderbohrungen*

M. Bussas, A. Krüper, T. Ihle, P. Zahn; R. Schneider, K. Schöniger; F. Welzel; T. Lampke – Nagel Werkzeug und Maschinenfabrik GmbH, Nürtingen; Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Chemnitz; GFE Gesellschaft für Fertigungstechnik und Entwicklung Schmalkalden e.V.; Technische Universität Chemnitz, Professur Werkstoff- und Oberflächentechnik

Der Automobilsektor enthält mit der Produktion von verbrennungsbasierten Motoraggregaten für die metallverarbeitende Industrie nach wie vor eine anspruchsvolle Fertigungsaufgabe. Erst jetzt sind durchgängige Mess- und Prüfketten durch smarte, industrietaugliche Lösungsbausteine für diese Problemstellung verfügbar. Kompakte prozessorientierte Sensorik sowie ein auf das Wesentliche reduzierte Hard- und Softwaretechnologiemodul zeichnen diese vergleichsweise leicht zu integrierende Technik aus. S. 511

3D-Scannen beim roboterbasierten Auftragschweißen*

M. Buhr, C. Akramyar, J. Wollnack – Fraunhofer-Einrichtung für additive Produktionstechnologien IAPT, Hamburg

Die roboterbasierte Additive Fertigung erlaubt die schichtweise Herstellung von ressourceneffizienten Großstrukturen. Prozessinstabilitäten setzen die Verwendung von Geometriesensorik zur Regelung und Qualitätssicherung voraus. Deren Einsatz bedingt die Kalibrierung des Gesamtsystems. In diesem Beitrag werden die entsprechenden Konzepte aufgezeigt und weiterentwickelt. S. 516

Gute smarte Interaktionsarbeit im Technischen Service

J. Abel, P. Ittermann, T. Wienzek; S. Kaczmarek, H. Middendorf – Sozialforschungsstelle Dortmund, Fakultät Sozialwissenschaften; Lehrstuhl für Unternehmenslogistik; Technische Universität Dortmund

Unternehmen des Technischen Services müssen auf vielfältige neue Herausforderungen reagieren. So verändern sich die Kundenanforderungen und führen zu mehr Kooperation und Kommunikation. Für diese neuen Interaktionsbedarfe müssen in den Technische-Service-Unternehmen personelle, organisatorische und technische Anpassungen umgesetzt werden. Zur Unterstützung wurde in dem Projekt „VISITS“ ein Leitbild guter smarter Interaktionsarbeit formuliert und ein Vorgehensmodell zur Implementierung entwickelt. S. 520

Wirtschaftlichkeit einer Prozessüberwachung*

D. Schellenberg, M. Kriwall, M. Stonis, B.-A. Behrens – Leibniz Universität Hannover, Institut für Umformtechnik und Umformmaschinen, IPH Institut für Integrierte Produktion Hannover gemeinnützige GmbH

Durch Prozessüberwachungsstrategien lassen sich verschleißbedingte Zustände von Schmiedegesenken erkennen und prognostizieren. Die Prognose des Verschleißzustands erlauben intelligente Instandhaltungsstrategien. Dadurch lassen sich Reststandmengen voll ausschöpfen, Ausschuss reduzieren und Ausfallzeiten einkalkulieren. Inhalt dieses Beitrags ist die Wirtschaftlichkeitsbetrachtung zur Kalkulation des Amortisationszeitpunkts einer Prozessüberwachung. S. 525

Elektrisches Spannfutter für die Drehbearbeitung

B. Denkena, H. Klemme, E. Wnendt; M. Meier – Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover; HWR Spanntechnik GmbH, Oyten

Eine Herausforderung beim Spannen dünnwandiger Werkstücke stellt die Fertigung engtolerierter Werkstücke dar. Aufgrund der geringen Steifigkeit dünnwandiger Werkstücke können durch zu hoch eingestellte Spannkräfte unzulässig hohe Maß- und Formabweichungen auftreten. Zusammen mit der HWR Spanntechnik GmbH erforscht das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover daher ein neuartiges sensorisches Spannfutter zur präzisen Spannkrafteinstellung. S. 530