Integrale Schadensanalyse findet „den Teufel im Detail“

Schäden an Maschinen oder Anlagen dulden keinen Aufschub. Denn die resultierenden Stillstände und Produktionsausfälle schmälern den Gewinn. Gleichzeitig ist eine solide Ursachenforschung notwendig, um komplexe oder wiederkehrende Probleme zu beheben.

Bereits eine Stunde ungeplanter Maschinenstillstand kostet Industrieunternehmen im Schnitt 532.000 US-Dollar. Umso wichtiger ist es, Schadensursachen schnell und fundiert aufzudecken, um Stllstand in Zukunft zu vermeiden.

Foto: PantherMedia

Wie die Analyse gelingt und die Schadensursachen zuverlässig aufdeckt, zeigen zwei Beispiele von industriellen Anlagen, die TÜV SÜD einer integralen Schadensanalyse unterzogen hat. Dies ist betriebswirtschaftlich von hoher Bedeutung. Denn bereits eine Stunde ungeplanter Maschinenstillstand kostet Industrieunternehmen im Schnitt 532.000 US-Dollar – das ergab eine Studie des Wartungsunternehmens Senseye aus dem Jahr 2021 mit 72 Industrie- und Produktionsbetrieben aus der ganzen Welt [1]. Kosten für Ersatzteile und Einbau, Produktverluste bei verderblichen Gütern und entgangene Geschäfte kommen noch hinzu. Auch Imageprobleme und Kundenverluste sind möglich, weshalb eine sorgfältige Analyse und Prävention sinnvoll sind. Wiederholte Schadensfälle oder solche, die die Sicherheit von Mitarbeitern, Verbrauchern, anderen Sachwerten oder der Umwelt gefährden, kann eine werkstofftechnische Schadensanalyse allein oft nicht lösen. In diesen Fällen unterstützt TÜV SÜD Unternehmen mit einem integralen Ansatz, wie zwei aktuelle Beispiele zeigen.

Beispiel 1: Wartungsfehler an einem Saugzuglüfter

Im ersten Fall funktionierte der Saugzuglüfter im Kessel einer Entsorgungsanlage nicht mehr einwandfrei. Der Defekt war aufgefallen, als das Fachpersonal des Betreibers bei einer Kontrolle erhöhte Schwingungen feststellte. Bei der anschließenden Reparatur zeigte sich, dass sich das Sicherungsblech im Festlager gelöst hatte. Auffällig dabei: Die letzte Wartung lag erst vier Monate zurück und die Wartungsfirma hatte unter anderem die Wälzlager erneuert. Seitdem lief das Gebläse bis zum Schadensfall wie vorgesehen im Dauerbetrieb.

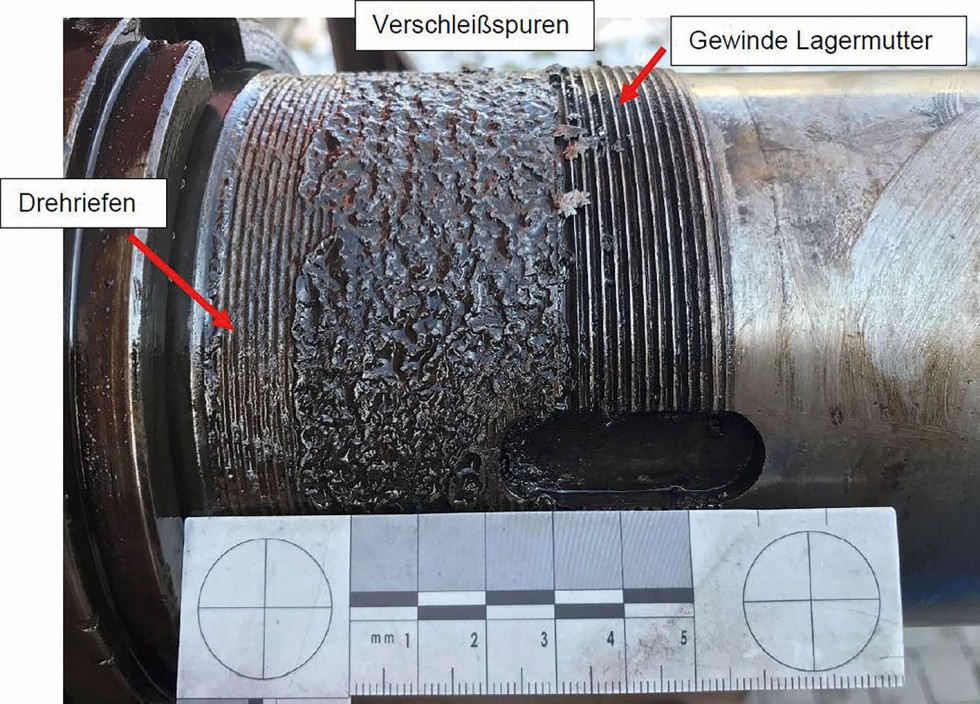

Die Betreiber engagierten TÜV SÜD, um die Fehlerursache zu finden. Bei einem ersten Ortstermin inspizierte der Sachverständige den Lüfter und dessen Komponenten. Beim Öffnen des schwingungsauffälligen Festlagers fiel auf, dass der Sicherungsring für die Lagermutter fehlte. Auch hatte das Lager auf der Welle Spiel und ließ sich von Hand lösen. Der Experte fand Verschleißspuren mit zugehörigem Abrieb sowie Bearbeitungsspuren eines Zerspanungsprozesses auf der Welle sowie auf dem Lageraußenring.

Der Lagersitz des Festlagers nach der Demontage: Auffallend sind die Drehriefen und Verschleißspuren.

Foto: TÜV SÜD

Ein „kniffliger“ Fall mit vielen möglichen Ursachen

Um den Schadensverlauf richtig nachvollziehen zu können, musste das für die Bewertung hinzugezogene Expertenteam die direkten Ursachen von schadensbegünstigenden Einflüssen unterscheiden. Nicht mit dem Lagerschaden in Verbindung stand ein Materialausbruch an der Welle. Spuren von Korrosion belegten, dass der Ausbruch länger zurück liegen musste. Eine falsche Ausrichtung des Lagers konnten die Analysten ebenfalls ausschließen. Aufgrund der schwingungsentkoppelten Aufstellung des Geräts kamen auch die Betriebsweise und -umgebung nicht als Ursache in Frage. Zudem konnte ein Herstellungsfehler auf Basis der Untersuchungsergebnisse und der Tatsache, dass die Gebläse bisher einwandfrei funktioniert hatten, ausgeschlossen werden.

Obwohl die Wartungsaufzeichnungen dürftig waren, konnte das Team aus den vorliegenden Informationen folgende Schlüsse ziehen: An der Oberfläche des Lagersitzes waren Schäden aufgetreten und bei der Wartung durch Abdrehen beseitigt worden. Der Solldurchmesser wurde anschließend nicht wiederhergestellt. Die Welle wies somit ein Untermaß auf, was dazu führte, dass das Lager nicht mehr ordnungsgemäß zentriert war. Im Lüfterbetrieb kam es daher zu Bewegungen im Lager, wodurch sich die Mutter löste und Schwingungen auftraten. Die Schadensanalysten empfahlen dem Anlagenbetreiber daher, alle wesentlichen Punkte wie Ausrichtung des Motors, Maßkontrollen und Schraubenanziehmomente in Zukunft durch das Wartungspersonal protokollieren zu lassen.

Detailaufnahme der Lüfter-Welle: Ein Materialausbruch an der Welle konnte als Sekundär‧schaden ausgeschlossen werden.

Foto: TÜV SÜD

Beispiel 2: Defekte Einständerpresse ist mangelhaft konstruiert

Das zweite Beispiel einer integralen Schadensanalyse war der Defekt einer hydraulischen Einständerpresse, die zu einer gerichtlichen Auseinandersetzung führte. Der Pressvorgang, bei dem sich die Stößelplatte hebt und senkt, funktionierte nicht. Im Automatikbetrieb öffnete sich das Werkzeug nach dem Pressen nicht – auch ohne eingelegtes Werkstück. Mit eingelegtem Werkstück blockierte die Presse sogar vollständig. Der Betreiber warf dem Hersteller vor, die Stößelplatte sei aus minderwertigem Stahl gefertigt. Zudem sei bei Pressen gleicher Bauweise kein Auswerfer erforderlich, um das Werkstück aus der Form zu nehmen. Die Konstruktion der Presse sei darüber hinaus mangelhaft. Im Verlauf der gerichtlichen Auseinandersetzung beauftragte das zuständige Landgericht TÜV SÜD mit einem Schadensgutachten.

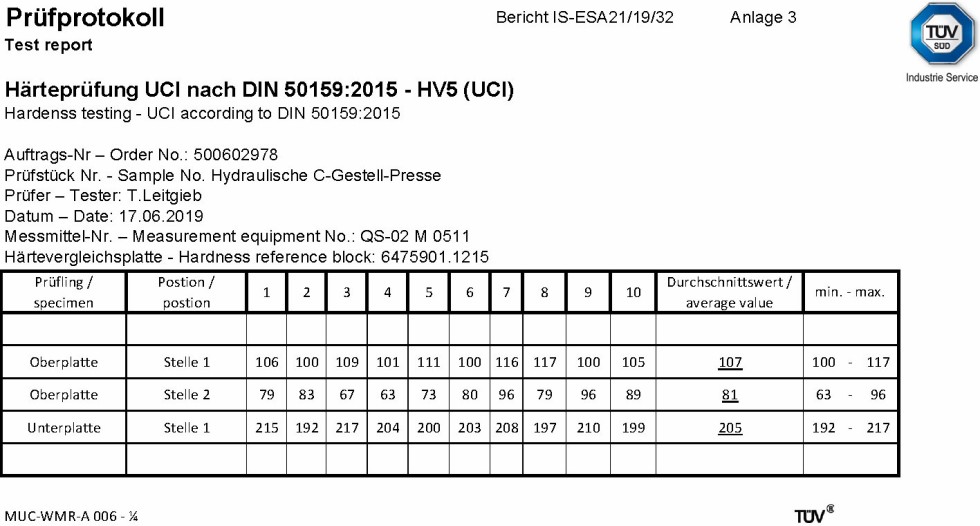

Vor Ort analysierte ein interdisziplinäres Expertenteam aus der Schadensanalyse, der Werkstofftechnik sowie der Hydraulik die Presse und die zugehörigen Werkzeuge. Dazu testeten sie das Verhalten beim Pressvorgang und die verwendeten Werkstoffe. Es zeigte sich, dass die Stößelplatte nur eine geringe Härte aufwies, was die Verwendbarkeit der Presse einschränkt. Das Material war für den Einsatzzweck daher tatsächlich nicht geeignet.

Untersuchungsergebnisse zur Tauglichkeit der gelieferten fehlerhaften Presse: Die Resultate der Härtemessung belegen die Mängel. Grafik: TÜV SÜD

Die zweite Beanstandung des Klägers, dass zum Herauslösen des Werkstücks üblicherweise kein Auswerfer nötig sei, erwies sich als gleichermaßen zutreffend: Denn ob sich ein Werkstück verklemmt, hängt weitgehend von der Kraft der Presse und von der Werkstückgeometrie sowie dessen Masse ab. Das Gewicht der Werkzeughälften sowie die Masse der umgeformten Werkstücke und Rohlinge war im Verhältnis zur Nennkraft dieser Presse bei allen durchgeführten Probeläufen gering. Somit war es unwahrscheinlich, dass sich Pressteile nicht selbständig aus dem Werkzeug lösen. Dennoch beobachtete das Expertenteam dieses Problem mehrfach. Da die Werkstückgeometrie als Einflussfaktor ausgeschlossen werden konnte, führte es die Störung auf einen Konstruktionsfehler zurück.

Das Gutachten des TÜV SÜD bestätigte schließlich auch den dritten vom Kläger vorgebrachten Punkt: die insgesamt mangelhafte Konstruktion der Presse. Das Werkzeug funktionierte auf anderen Pressen mit deutlich geringerer Leistung problemlos. Außerdem entsprach die Hydraulik nicht dem Hydraulikplan der Betriebsanleitung. Dies wurde als Ursache für die zu geringe Rückzugskraft des Stößels ausgemacht und ist ein Mangel der Konstruktion und schließlich der Funktion.

Bestimmungsgemäß verwendet werden konnte die Presse aufgrund der festgestellten Mängel demnach nicht. Zudem bestanden sicherheitstechnische Mängel bei der Maschinenkennzeichnung und den Schutzeinrichtungen. Im Gutachten bewertete das Expertenteam die Presse abschließend als nicht betriebsfähig. Der Betreiber konnte damit seinen Anspruch auf Schadensersatz gegen den Hersteller geltend machen.

Integrale Schadensanalyse liefert ein fundiertes Bild

Beide Beispiele machen die Vorteile des integralen Ansatzes bei komplexen Schadensfällen deutlich. Hinter ihnen stehen häufig Wechselwirkungen zwischen Konstruktions-, Herstellungs-, Betriebs- oder Anwendungsfehlern. Erst die Zusammenarbeit aller beteiligten Fachabteilungen erlaubt die ganzheitliche Betrachtung des Problems. Zunächst erfassen die Schadensanalysten, welches Bauteil wo beschädigt ist. Die Position der Bruchstücke verrät, bei welchen Schäden es sich um Folgeschäden handelt. Die folgenden Untersuchungen fokussieren die Primärschäden. Dazu werden Werkstoffeigenschaften, Bruchflächen, Einbau- und Betriebsbedingungen analysiert.

TÜV SÜD stellt Hypothesen zur Schadensursache auf und überprüft sie (www.tuvsud.com/schadensanalyse). Neben den werkstofftechnischen Untersuchungen und Berechnungen setzen die Experten auch auf analytische Methoden aus der Qualitätssicherung wie die Finite-Elemente-Methode. Vor Ort beziehen sie das Fach- und Bedienpersonal mit ein und erhalten mitunter wichtige Hinweise aus Wartungsprotokollen und Betriebsanleitungen. Eine enge Abstimmung mit dem Kunden ist hierbei genauso wichtig wie ein tiefgehendes Technikverständnis. So konnten die Betreiber in beiden vorliegenden Schadensfällen ihre gesetzlichen Ansprüche geltend machen und wirksame Maßnahmen für die Zukunft ableiten.

Literatur

- senseye (2021): www.senseye.io/downtime-report-download

Das könnte Sie auch interessieren:

Inline-Überwachung: Wie klingt eine fehlerfreie Zerspanung?

Silke Kirchhoff ist Sachverständige Werkstofftechnik Metall. Foto: TÜV SÜD

Dominik Voggenreiter, Dipl.-Ing., ist Experte Schadensanalyse und Verbrennungskraftmaschinen. Beide arbeiten für die TÜV SÜD Industrie Service GmbH in München.