Wie lässt sich Thermoplastschaum im 3D-Druck verarbeiten?

Neue Aktivitäten zum Thema 3D-Druck gibt es bei Fraunhofer-Instituten: Das ICT hat Thermoplastschäume mit sehr geringer Dichte entwickelt, aus denen sich individuelle Leichtbauteile fertigen lassen. Weil es bisher problematisch war, Schäume bei additiven Produktionsverfahren einzusetzen, wurde am IPA eigens dafür eine Verschlussdüse entwickelt.

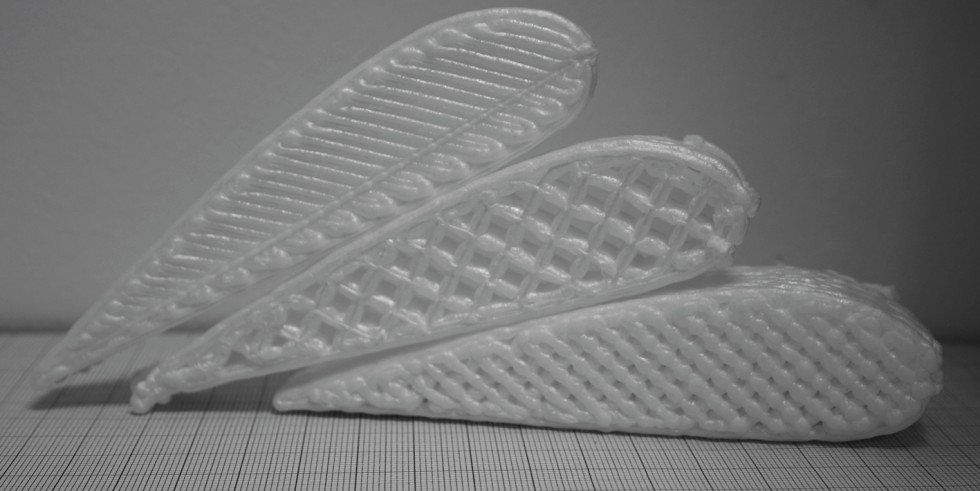

Das gedruckte Schaum-Musterbauteil aus PLA überzeugt mit filigranen Strukturen. Grund dafür ist unter anderem eine neuentwickelte Austrittsdüse, die auch bei dünnflüssigem Ausgangsmaterial effizient den Materialfluss steuert.

Foto: Fraunhofer ICT

Für Anwendungen in kleinen Losgrößen und für individuell angepasste Bauteile ist der 3D-Druck oft die wirtschaftlichste Lösung. Entsprechend kommen zunehmend neue Materialien mit neuen Eigenschaftsprofilen für additive Fertigungsverfahren auf den Markt – wie gedruckte Schaumbauteile. Eine aktuelle innovative Entwicklung wird in Kürze auf der Messe „Formnext“ in Frankfurt/Main vorgestellt. Beteiligt sind das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA aus Stuttgart und das Fraunhofer-Institut für Chemische Technologie ICT in Pfinztal.

Herkömmlicher versus neuer Ansatz für geschäumte Komponenten

Gedruckte Schaumbauteile sind eine neue Anwendung im Bereich 3D-Druck. Stand der Technik sind in diesem Bereich Filamente, die mit chemischen Treibmitteln beladen sind. Dadurch wird ein besonderes Werkstoffverhalten erzielt: Während des Druckvorgangs können die Bauteile aufschäumen. Studien an Polylacticacid (PLA, zu Deutsch: Polymilchsäure), das mit chemischem Treibmittel versetzt ist, haben gezeigt, dass damit Schaumbauteile mit einer Dichte von etwa 430 kg/m³ erzeugt werden konnten. Im Vergleich zum Kompaktmaterial haben diese Schäume etwa noch 35 Prozent der Dichte.

Das Fraunhofer ICT verfolgt jetzt jedoch einen anderen Ansatz. Mittels Extrusion hergestellte Filamente werden in einem neu entwickelten Verfahren mit Treibmitteln versetzt. Das Verfahren wurde schon an verschiedenen Werkstoffen erprobt: Bislang sind dies der vollständig biobasierte Kunststoff PLA, das teilweise biobasierte Cellulose-Propionat (CP) und das im „klassischen“ Thermoplastschaumbereich übliche erdölbasierte Polystyrol (PS). Diese Materialien haben als Schäume ein breites Anwendungsspektrum.

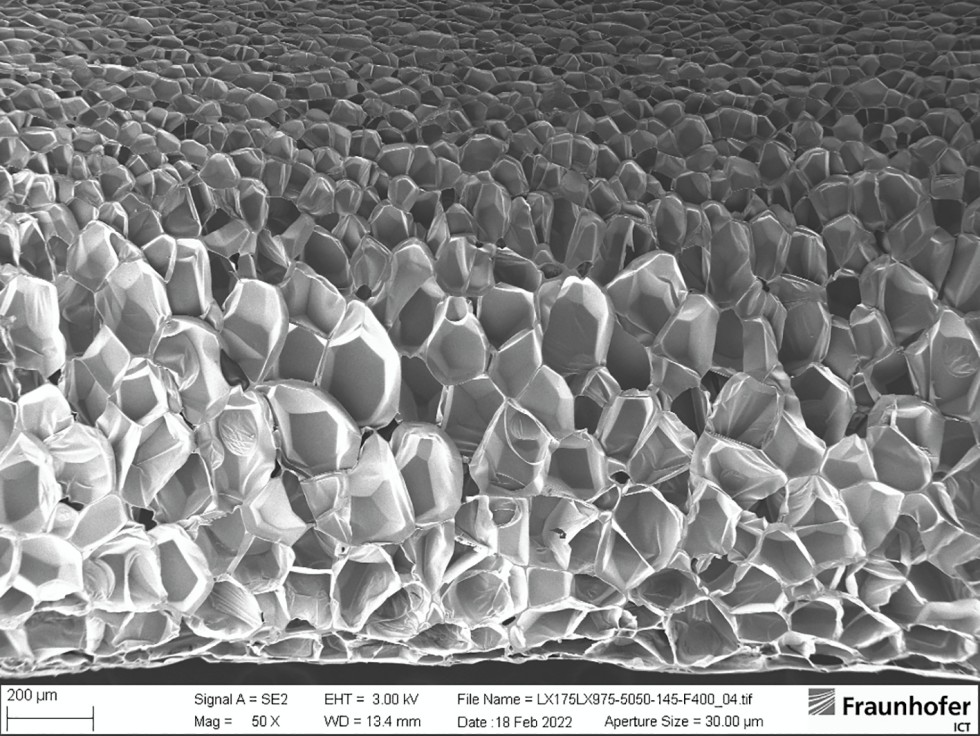

Die REM (rasterelektronenmikroskopische) Aufnahme zeigt einen Schaumstrang als Detailbild.

Foto: Fraunhofer ICT

Verhalten im 3D-Druck und erzielbare Dichte

Die mit dem Verfahren des Fraunhofer ICT hergestellten Materialien haben in ersten Versuchen auf handelsüblichen 3D-Druckern zu Bauteildichten bis zu 52 kg/m³ geführt. Dies entspricht in etwa 5 Prozent der Dichte des Vollmaterials. Im Vergleich zum aktuellen Stand der Technik ist das eine Steigerung um nahezu den Faktor 10. Die Dichte des Schaums lässt sich dabei einfach über die Druckparameter (Temperatur, Vorschub, etc.) gezielt in einem weiten Wertebereich einstellen. Damit werden diese Schäume auch für sehr viele Anwendungen aus dem Drucker interessant. Aufgrund des starken Aufschäumens des Bauteils während des Druckens auf das etwa 20-fache Volumen (verglichen mit dem Vollmaterial) sind auch die volumenbezogenen Druckzeiten gegenüber einem gedruckten Vollmaterial deutlich reduzierbar. Das steigert die Wirtschaftlichkeit des Schaum-3D-Drucks noch weiter.

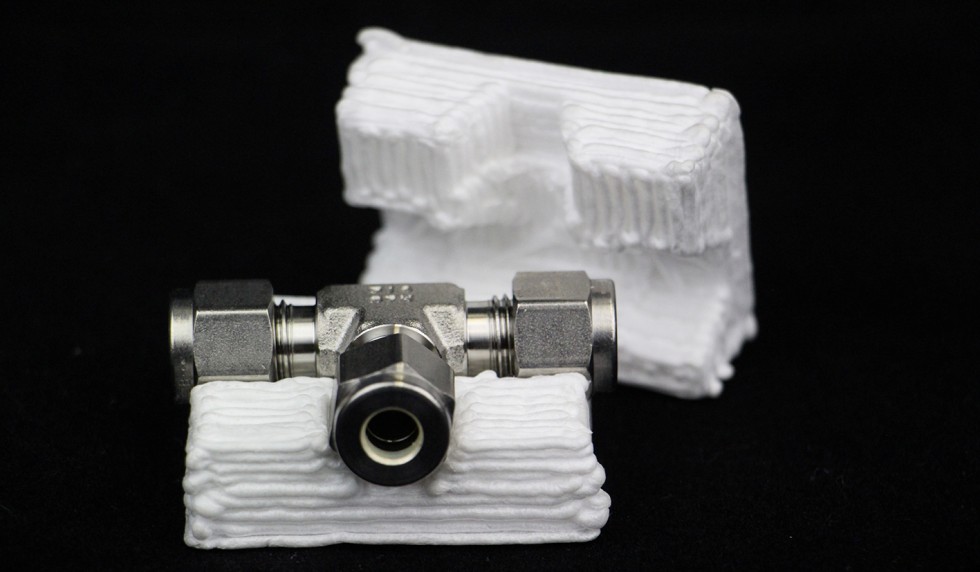

Ein mögliches Anwendungsbeispiel: Für Sondermaschinen, spezielle Ersatzteile und andere individualisierte Produkte lässt sich aus Schaum ein passgenaues Verpackungsmaterial drucken, das vor Transportschäden schützt.

Foto: Fraunhofer ICT

Über das Druckverfahren sind auch kombinierte Bauweisen denkbar. So ist beispielweise das Drucken von Sandwichkonstruktionen denkbar. Dabei werden Strukturen aus dünnen Deckschichten an der Außenseite des Bauteils (diese bestehen aus Vollmaterial) und einem geschäumten Kern in der Mitte der Struktur in einem Druckzyklus hergestellt. Diese Strukturen haben ein hohes Leichtbaupotenzial. Sie verfügen über beste mechanische Eigenschaften bei gleichzeitig niedriger Bauteildichte.

Anwendungsfälle im Flugzeug- und Fahrzeugbau denkbar

Jonas Fischer vom Zentrum für Additive Produktion (ZAP) am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart sieht deshalb zunächst mögliche Einsatzfälle im Transport- und Verkehrssektor: „Im Bereich der Mobilität spielen Leichtbaulösungen eine wichtige Rolle“,, sagt er. „Gedruckte Schaumbauteile könnten hier an geeigneten Stellen eingesetzt werden, um Gewicht einzusparen und so die Effizienz von Flugzeugen sowie Fahrzeugen für Straße und Schiene zu verbessern.“

Und auch bei der Fracht, die ein Güterzug transportiert, könnte sich dank der druckbaren Schäume einiges ändern: Für Sondermaschinen, spezielle Ersatzteile und andere individualisierte Produkte könnte passgenaues Verpackungsmaterial gedruckt werden, das vor Transportschäden schützt. Gleichzeitig könnten wegen des geringen Gewichts der Verpackung Emissionen beim Transport mit dem Flugzeug, Schiff oder Lastwagen eingespart werden. Möglich machen die Schäume außerdem beispielsweise personalisierte Sitzpolster, beispielsweise für Rollstühle oder belastungsgerechte Fahrradsättel.

Verschlussdüse sorgt für geeigneten Materialfluss

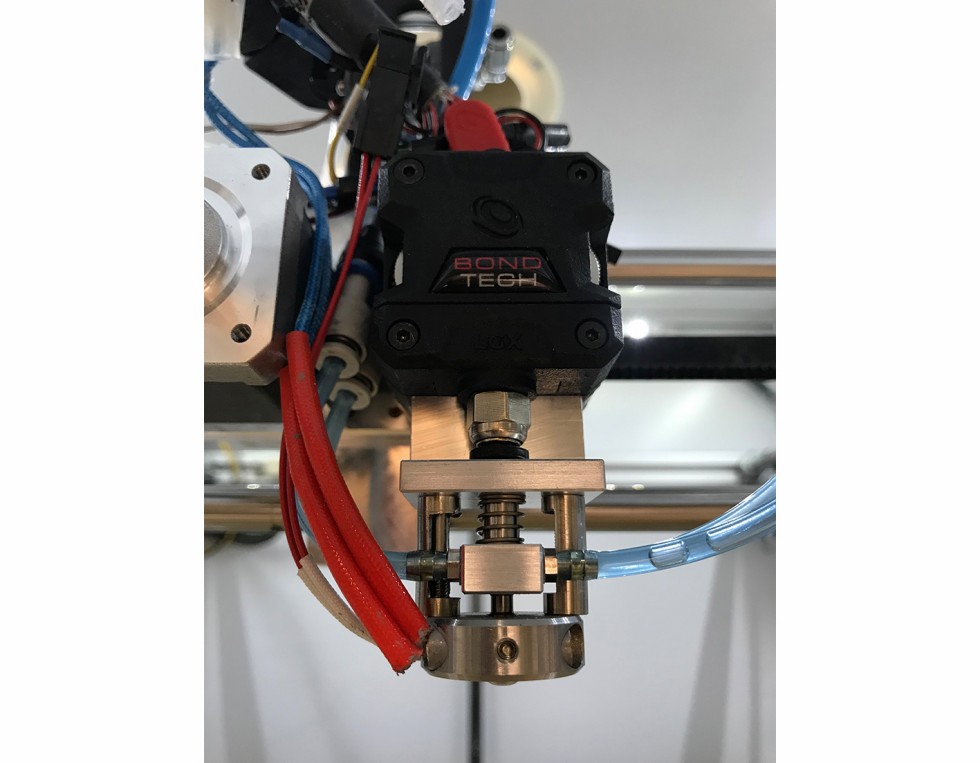

Um aufschäumbare oder dünnflüssige Kunststoffe überhaupt verdrucken zu können, hat Jonas Fischer zusammen mit weiteren Wissenschaftlern vom ZAP eine Verschlussdüse entwickelt und patentieren lassen, die den Fluss des Werkstoffs an vorgegebenen Stellen automatisch unterbricht.

Prototyp einer Verschlussdüse für 3D-Drucker, der dünnflüssige Materialien zuverlässig zuführt.

Foto: Fraunhofer IPA/Jonas Fischer

Denn wer bisher dünnflüssige Kunststoffe mit einer minimalen Dichte von 80 kg/m3 für Additive Fertigungsverfahren wie FDM (Fused Layer Modelling) oder FFF (Fused Filament Fabrication) nutzen wollte, hatte mit einem „ärgerlichen“ Problem zu kämpfen: Bei Fahrten ohne Materialaustrag floss dennoch ungewollt flüssiges Material aus der Düse. Es entstanden qualitativ wenig überzeugende Bauteile, die von Hand nachbearbeitet werden mussten. Ein Federmechanismus und eine Hohlnadel verhindern inzwischen diese ungewollten Materialausflüsse.

Diese und weitere Neuentwicklungen auf dem Gebiet der Additiven Fertigung gibt es von 7. bis zum 10. November 2023 auf dem Gemeinschaftsstand der Fraunhofer-Gesellschaft bei der internationalen Fachmesse Formnext in Frankfurt am Main zu sehen: Halle 11.0, Stand D31.

Das könnte Sie auch interessieren:

Die gesamte Prozesskette des Additive Manufacturing im Blick

Wie lässt sich die additive Fertigung mit Methoden aus der Natur optimieren?