Wie lässt sich die additive Fertigung mit Methoden aus der Natur optimieren?

Die „Biologisierung der Technik“ gewinnt in der Material-, Werkstoff- und Produktionsforschung zunehmend an Bedeutung. Ein Digitalisierungsexperte untersucht mit universitärer Unterstützung Bäume als Vorbilder für effiziente Stützstrukturen im 3D-Druck.

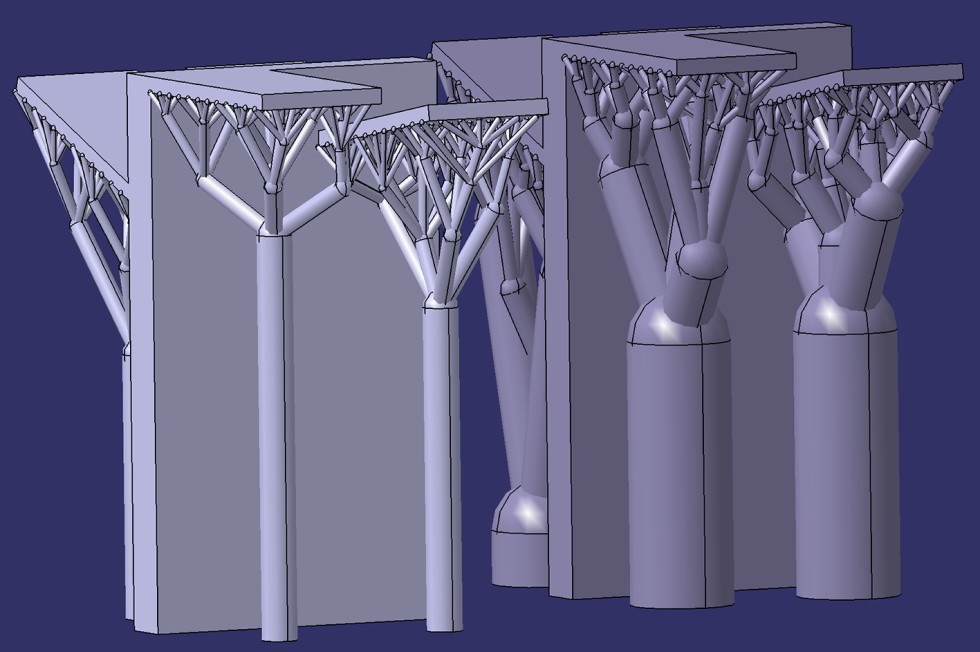

Beispiele für komplexe, additiv gefertigte Metallbauteile: Stützstrukturen übernehmen während der Bauphase Aufgaben wie das gleichmäßige Ableiten der Wärme, das Abstützen geometrischer Überhänge und die Aufnahme entstehender Spannungen.

Foto: Etmanski

Das Förderprojekt „Bäume als effiziente Stützstrukturen in der additiven Fertigung (BEST)“ stellt Prinzipien der algorithmischen Botanik in den Fokus. Inspiriert vom natürlichen Wachstum der Bäume, entwickelt in dem Vorhaben ein auf Digitalisierungsthemen spezialisiertes Unternehmen in Zusammenarbeit mit der TU Hamburg derzeit einen Basis-Algorithmus und ein Softwaretool, das baumähnliche Stützstrukturen erstellt. Ziel ist, die Stützkonzeption für den 3D-Druck von Titanbauteilen zu optimieren.

Mit exzellenter Grundlagenforschung nimmt Deutschland im internationalen Vergleich eine wichtige Position im Forschungsfeld „Biologisierung der Technik“ ein. Das Bundesministerium für Bildung und Forschung fördert gezielt den Transfer der Forschung in die nachhaltige industrielle Wertschöpfung. Dazu zählt das Projekt BEST, in dessen Rahmen sich Expert*innen von Cenit und der TU Hamburg mit stützenden Strukturen in der additiven Fertigung befassen. Inspiration finden sie dabei in den Bauplänen und Methoden der Natur.

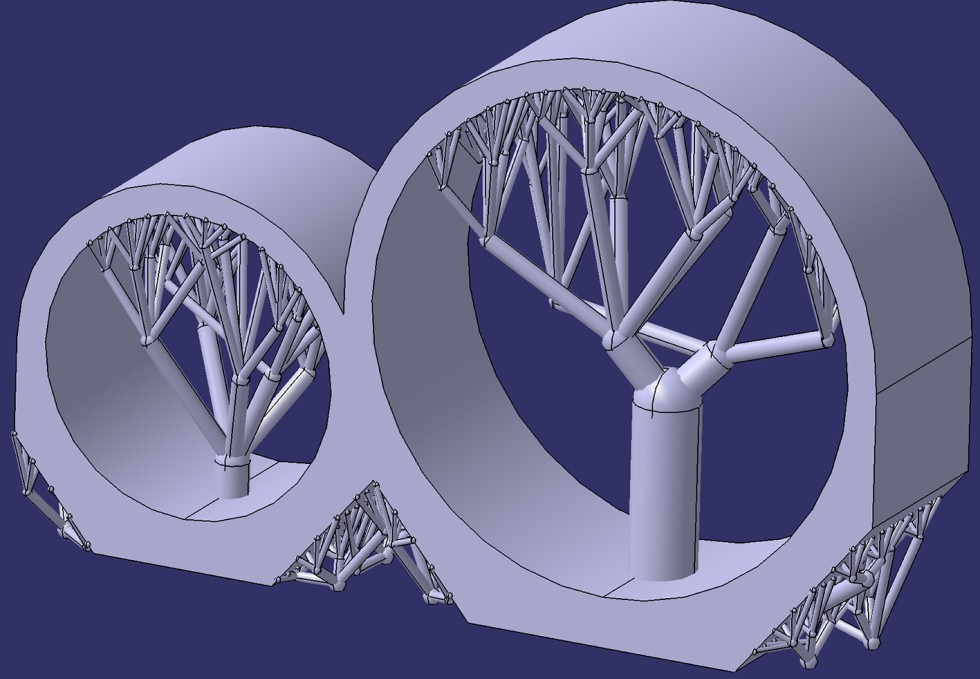

Baumförmige Stützstrukturen sind hochgradig ressourceneffizient und optimieren die Einzel- und Kleinserienfertigung von Bauteilen in der additiven Fertigung. Grafik: Cenit

Optimierungsbedarf bei der Erstellung von Stützstrukturen

In der additiven Fertigung mittels pulverbettbasiertem Laserstrahlschmelzen von Metallen (PBF-LB/M) werden Stützungen benötigt, um komplexe Geometrien erfolgreich herstellen zu können. Die aktuell verfügbaren Stützstrukturen erfüllen ihre Aufgaben nicht optimal. In der Einzel- und Kleinserienfertigung von Bauteilen führt das entweder zur Überdimensionierung dieser Strukturen oder zu Fehldrucken. Hinzu kommt: Der erhöhte Materialverbrauch steigert die Kosten und verlängert die Druckzeiten. Das stellt insbesondere kleine und mittlere Unternehmen vor große Hindernisse.

Algorithmische Botanik schafft Vorteile für die additive Fertigung

Diesen Herausforderungen begegnet das Projekt BEST mit Stützstrukturen, die dem natürlichen Baumwachstum nachempfunden sind. Diese sind hochgradig ressourceneffizient, ohne an Funktionalität einzubüßen. „Untersuchungen haben gezeigt, dass die am besten geeigneten Strukturen eine baumähnliche Geometrie haben sollten“, erklärt Jochen Michael, Senior Consultant bei Cenit, den Ansatz. In der Projektarbeit erzeugen die Stuttgarter ideale Stützstrukturen auf Basis von 3D-Simulationen, die zuvor von der TU Hamburg berechnet wurden. Im Ergebnis wird durch die Verknüpfung von Simulation, generativem Design und „algorithmischer Botanik“ ein computergestütztes Tool entwickelt, das baumförmige Stützstrukturen für additiv gefertigte Bauteile generiert.

Wegen der hohen Eigenspannungen bei der additiven Verarbeitung konzentriert sich das Projekt auf Titanbauteile mit der Legierung Ti-6Al-4V. Die Herausforderung dabei: Der hohe Schmelzpunkt des Materials von über 1600 Grad Celsius kann zu Verformungen im Bauteil führen. Die Hauptaufgaben der Stützstrukturen bestehen deshalb in der gleichmäßigen Ableitung der Wärme, der Aufnahme entstehender Spannungen und dem Abstützen geometrischer Überhänge. Für diese Problemlage wendet das Projekt BEST die Prinzipien des „umgekehrten Wachstums“ an. „Der entwickelte Algorithmus lässt die baumgleiche Stützstruktur genau umgekehrt – von der Krone bis zum Stamm – wachsen“, beschreibt Jochen Michael die Funktionsweise des eigens entwickelten Tools.

Erkenntnisgewinn für Wirtschaft und Forschung

Eines der zentralen Ergebnisse des Projekts ist das Tool zur Erstellung von bio-inspirierten Stützstrukturen. Damit gelingt es, eine optimierte Konzeption zu entwickeln und die Ressourceneffizienz der additiven Fertigung mit verkürzten Fertigungszeiten sowie geringerem Material- und Energieverbrauch weiter zu erhöhen. Die Erkenntnisse werden in zukünftigen Kundenprojekten des Softwarespezialisten angewendet und dienen der Weiterentwicklung der „Fastsuite Edition 2“, einer 3D-Simulations-Plattform für die Digitale Fabrik. Geplant ist außerdem, die Erkenntnisse mittels wissenschaftlicher Publikationen der Öffentlichkeit zugänglich zu machen. Außerdem können sie im Rahmen weiterführender Forschungsvorhaben vertieft und auf andere Materialien, Fertigungsverfahren und Themengebiete übertragen werden.

Eine starke Stütze für Titanbauteile: Der entwickelte Algorithmus lässt die baumgleiche Stützstruktur umgekehrt von der Krone bis zum Stamm wachsen. Grafik: Cenit

Der industrielle Projektpartner Cenit entwickelt Lösungen für eine „nachhaltige Digitalisierung“. Innovative Technologien aus den Bereichen Product Lifecycle Management, Digitale Fabrik und Enterprise Information Management schaffen dafür die Basis. Seit über 30 Jahren werden damit Wettbewerbsvorteile für namhafte Kunden in Schlüsselindustrien der Wirtschaft realisiert. Rund 900 Mitarbeiter betreuen weltweit Kunden u.a. aus den Branchen Automobil, Luft- und Raumfahrt, Maschinenbau, Werkzeug- und Formenbau.

Mehr zum Projekt BEST

Das Bundesministerium für Bildung und Forschung fördert mit dem Ideenwettbewerb „Biologisierung der Technik“ Forschungs-, Entwicklungs- und Innovationsprojekte, die einen klar erkennbaren Bezug zur Material- und Werkstoffforschung oder Produktionsforschung aufweisen. Eines dieser Vorhaben ist das Projekt „Bäume als effiziente Stützstrukturen in der additiven Fertigung (BEST)“ (Förderkennzeichen: 02P20E240), das vom Stuttgarter Unternehmen in Zusammenarbeit mit dem Institut für Laser- und Anlagensystemtechnik der Technischen Universität Hamburg durchgeführt wird. Der Projektauftakt fand im dritten Quartal 2022 statt, das Projektende ist für Mitte 2023 vorgesehen.

Das könnte Sie auch interessieren:

Weltgrößtes Pulverbett-Schmelzsystem maximiert das Bauvolumen