Predictive Maintenance in der Zerspanung

Ein plötzlicher Werkzeugbruch kann ganze Produktionslinien zum Stillstand bringen. Dieses Risiko müssen Unternehmen in der Metallzerspanung jetzt nicht mehr eingehen: Sensorbasierte Systeme erkennen Werkzeugverschleiß frühzeitig und verhindern teure Ausfälle.

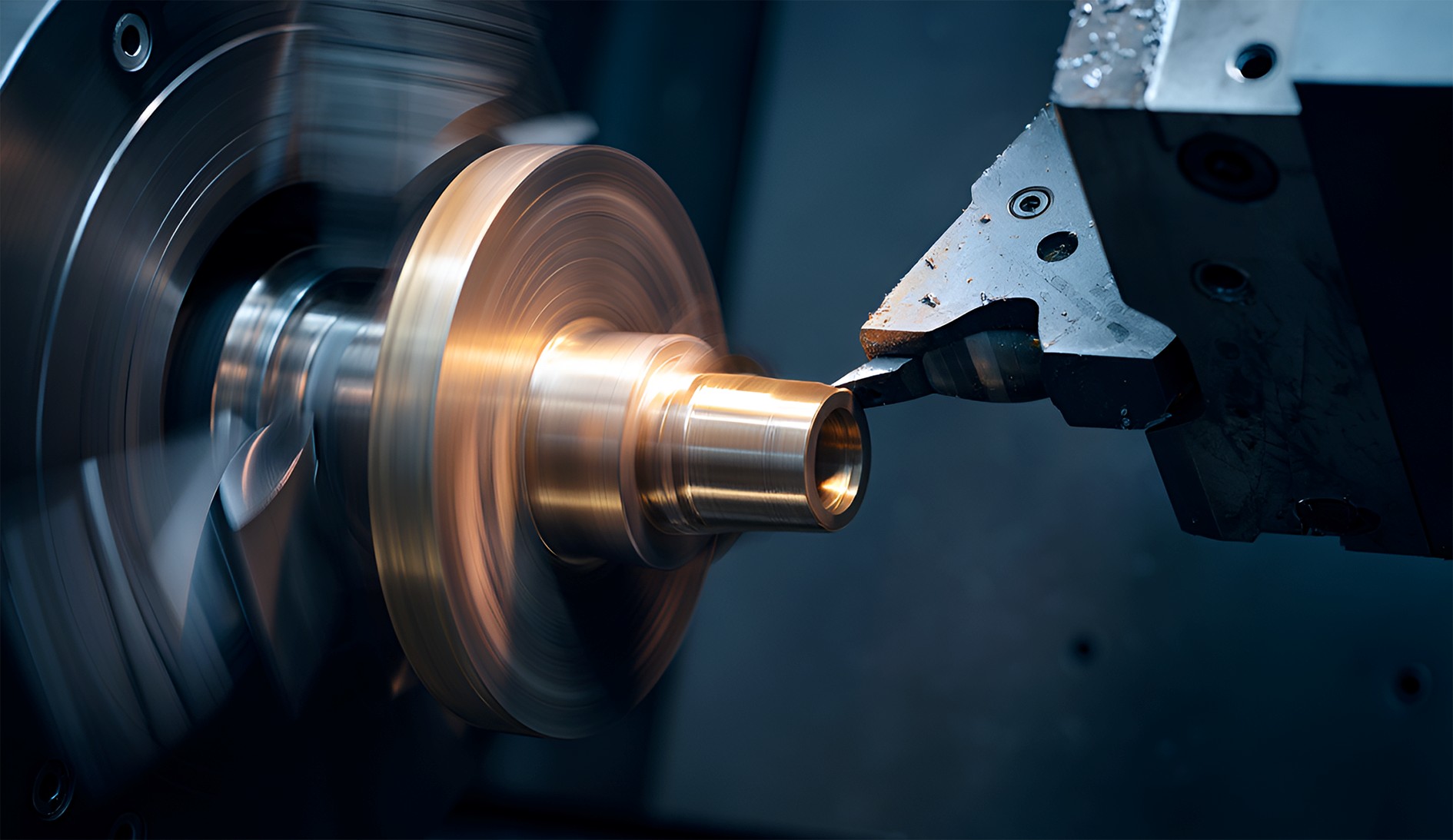

Gezeigt ist hier das Bohren in einer CNC-Dreh-/Fräsmaschine: Im ungüstigsten Fall bricht das Werkzeug bei der Bearbeitung, die Werkzeugmaschine stoppt, die Produktionsanlage steht still – dieses Szenario wollen Fertigungsbetriebe unbedingt vermeiden.

Foto: Nordmann

Moderne Überwachungssysteme messen Wirkleistung, Kraft oder Körperschall in Echtzeit und erlauben damit eine vorausschauende Wartung. So lassen sich Werkzeugwechsel gezielt planen – bevor es zu teuren und langwierigen Produktionsausfällen kommt.

Praxisbeispiel: So lassen sich teure Stillstände vermeiden

Ein Bohrer bricht bei der Bearbeitung eines Werkstücks, die Werkzeugmaschine stoppt, die Produktionsanlage steht still bis der Bohrer getauscht ist, im ungünstigsten Fall ist das Werkstück Schrott und sogar die Maschine muss überholt werden – ein Szenario, das Firmen in der Metallzerspanung unbedingt vermeiden möchten. Denn jeder Maschinenstillstand kostet Zeit und Geld, da in der Serien- und Massenteilfertigung in sehr hoher Stückzahl produziert wird. Zudem gilt es, die Lieferfristen für die gefertigten Produkte einzuhalten. Schließlich sind die Werkstücke der zerspanenden Industrie Teile weit größerer Produkte beziehungsweise Fertigungen – zum Beispiel in der Automobilindustrie. Anlagen möglichst reibungslos und fehlerfrei laufen zu lassen, hat deshalb höchste Priorität.

Eine vorausschauende Wartung – „Predictive Maintenance“ – hilft, rechtzeitig Maßnahmen vor einem möglichen Ausfall zu planen und durchzuführen. So sagt beispielsweise ein Werkzeugüberwachungssystem mittels unterschiedlicher Messtechniken genau voraus, wie hoch der Werkzeugverschleiß ist oder wann mit einer Materialermüdung der Schneiden zu rechnen ist.

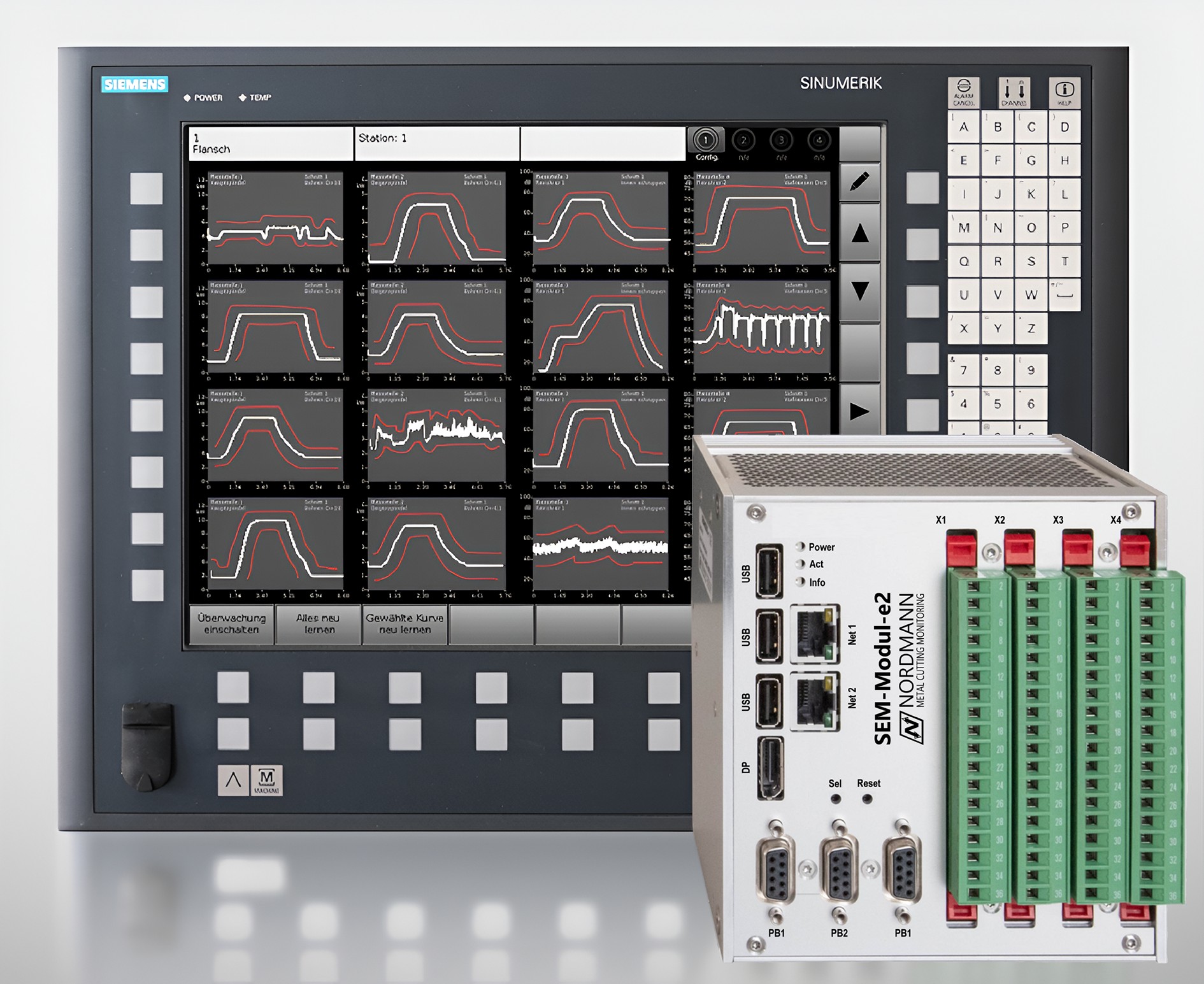

Das „SEM-Modul-e2“ ist vollintegrierbar in die Steuerungssysteme von Werkzeugmaschinen – zum Beispiel in die „Sinumerik“ von Siemens.

Foto: Nordmann

Ein führender Anbieter von Überwachungssystemen für die Zerspanungsindustrie ist die Nordmann GmbH & Co. KG. Ihre Geräte, zum Beispiel das aktuelle Modell „SEM-Modul-e2“, lassen sich nahtlos in Maschinensteuerungen integrieren. Werkzeugzustände können in Echtzeit überwacht und so die Produktionsqualität und -effizienz gesteigert werden. Der Familienbetrieb wurde 1989 von Dr.-Ing. Klaus Nordmann gegründet und hat seinen Hauptsitz in Hürth bei Köln.

Um exakte Vorhersagen treffen zu können, werden in den Produktionsanlagen und Werkzeugmaschinen an unterschiedlichen Stellen Sensoren eingesetzt, die entweder die Wirkleistung, die Kraft oder den Körperschall während der Zerspanung messen. Werden die ermittelten Werte anschließend in Relation zu vordefinierten Toleranzbereichen gesetzt, erkennen die Betreiber, ob die Werkzeuge effizient arbeiten, oder ob Handlungsbedarf für einen Werkzeugwechsel beziehungsweise mögliche Wartungsmaßnahmen an den Spindellagerungen und Vorschubantrieben erforderlich sind.

Toleranzbereich für den Messtechnik-Einsatz festlegen

Bevor Messwerte verglichen werden können, gilt es zunächst, die notwendigen Referenzwerte zu ermitteln. In der Einlernphase lernt das Überwachungssystem, wie die Maschine und ihre einzelnen Werkzeuge unter realen Bedingungen arbeiten. Hierzu werden im bestens Fall neue oder neuwertige Werkzeuge verwendet.

Auf der Basis dieser eingelernten Referenzwerte werden die Grenzwerte berechnet. Dadurch entsteht ein Toleranzband zwischen Messkurve und der Grenze, bei der die Maschine stoppen soll. Wenn Erfahrungswerte der Anwender nun zusätzlich in der Berechnung mit einfließen, können die Grenzwerte sehr fein eingestellt werden, um so Werkzeugbrüche eindeutig zu erkennen oder diesen sogar vorzubeugen. Damit lassen sich nicht zuletzt Schäden am Werkstück vermeiden.

Blick in den Bearbeitungsraum einer Drehmaschine: ein Werkzeugüberwachungssystem kann mittels unterschiedlicher Messtechniken genau voraussagen, wie groß der Werkzeugverschleiß bereits ist oder wann mit einer Materialermüdung der Schneiden zu rechnen ist.

Foto: Nordmann

Sensoren erfassen die exakte Wirkleistung

Mit welcher Leistung ein Bohrer seine Arbeit verrichtet, zeigt unter anderem, wie lange er bereits im Einsatz war. Wurde er gerade erst in die Maschine eingesetzt, entspricht seine Wirkleistung noch den ursprünglichen Referenzmesswerten. Je länger das Werkzeug jedoch arbeitet, desto höher wird die Leistungsaufnahme durch den steigenden Verschleiß, und desto stärker weichen die Messwerte ab. Solange die Wirkleistung jedoch innerhalb eines Toleranzbereichs liegt, arbeitet die Maschine effizient und problemlos weiter. Gelangen die Messwerte jedoch an die Toleranzgrenzen, meldet das Werkzeugüberwachungssystem einen bald notwendigen Werkzeugwechsel.

Was den Zustand der meist wälzgelagerten Spindeln und Vorschubschlitten anbetrifft, wird die für deren Bewegung erforderliche Wirkleistung in den Augenblicken zwischen Start eines Spindelhochlaufs und einer Vorschubbewegung bis zum Kontakt der Werkzeugschneide mit dem Werkstück ermittelt. Gesonderte Prüfroutinen sind dafür nicht im NC-Programm erforderlich. Die Kontrolle der Wälzlager erfolgt sozusagen nebenbei, auch wenn der Fokus auf der Kontrolle des Werkzeugzustands liegen sollte.

Zur Messung der Wirkleistung sind zwei Vorgehensweisen denkbar: Entweder entnimmt man sie den internen Antriebsdaten der Maschinensteuerung, oder man installiert auf dem Hall-Effekt basierende Stromsensoren, die den Strom aller drei Phasen am Umrichter des Motors aufnehmen. Zusammen mit der ebenfalls dort abgegriffenen Spannung wird die Wirkleistung berechnet – und zwar mit einer Geschwindigkeit, die auch mit einer Frequenz von mehreren hundert Hertz stattfindende dynamische Belastungsänderungen erfasst.

Die höhere Messgeschwindigkeit und Präzision ist ein Vorteil gegenüber der Auswertung interner Antriebsdaten, aber auch relativ zu einer Wirkleistungsmessung, die auf einer Strommessung per Shunt basiert. So lassen sich beispielsweise Bohrer mit einem Durchmesser von nur 1,9 mm – oft auch noch 1,5 mm – auf einer 15 kW-Spindel auf Verschleiß und Bruch sicher überwachen (die Formel der sicher überwachbaren Bohrerdurchmesser lautet für das Nordmann-Leistungsmessgerät „Quadratwurzel der 40 % ED-Antriebsleistung in kW, geteilt durch zwei = überwachbarer Bohrerdurchmesser in mm“). Oder Rattervorgänge beim Schleifen oder Fräsen, beispielsweise infolge teilweise ausgebrochener Zähne, können bis zu 400 Hz erkannt werden, was mittels interner Antriebsdaten undenkbar ist. Dennoch macht die Auswertung interner Antriebsdaten in 80 bis 90 Prozent der Überwachungsaufgaben Sinn und ist völlig ausreichend – der „Tool Monitor“ macht beide Optionen möglich.

Die Einstellung der Hüllkurven-Grenzwerte ist anwendungsfreundlich am Touchscreen möglich.

Foto: Nordmann

Kraftmessung bei Mehrspindel-Drehautomaten

Während bei der Messung mittels Hall-Sensoren die benötigte Wirkleistung der Spindel- und Vorschubantriebe aufgenommen wird, können Sensoren auch die wirkenden Werkzeugkräfte erfassen. Diese werden anhand der elastischen Dehnung der im Kraftfluss liegenden Maschinenkomponenten gemessen. Analog zur Wirkleistung steigen durch den Werkzeugverschleiß die Vorschubkräfte an, bis hin zum Werkzeugbruch, bei dem die Kraft auf ein Minimum fällt.

Unterschiedlich ist jedoch ihr Einsatz: Die Kraftmessung wird meist dann verwendet, wenn eine Aufnahme der Wirkleistung nicht möglich ist – etwa bei Mehrspindel-Drehautomaten in der Massenfertigung. Hier treibt ein einzelner Hauptantriebsmotor gleichzeitig bis zu acht Werkstückspindeln und Vorschubantriebe an. Aus der Wirkleistung des Hauptantriebsmotors Rückschlüsse auf das Verhalten einzelner Werkzeuge zu ziehen, ist nicht unmöglich, aber schwierig.

Einfacher ist es in solchen Fällen, Sensoren direkt an den prozessnahen Maschinenelementen zu platzieren, die nur durch die zu überwachende Bearbeitung belastet werden, beispielsweise dem Werkzeughalter. Dadurch ist sichergestellt, dass es keine Überlagerung von Kräften anderer Werkzeuge oder auch Werkstücke gibt. Die Sensoren werden entweder geklebt oder mittels nur einer Schraube montiert – jedoch so, dass es nicht die Mechanik schwächt.

Ebenso wie die Wirkleistungsmessung, erlaubt auch die über eine Dehnungsmessung erfolgende Kraftmessung eine Beurteilung der Güte einer Vorschublagerung.

Körperschall beim Kühlschmiervorgang messen

Eine weitere Messmethode setzt an der Kühlung und Schmierung während der Zerspanung an. Bei der Bearbeitung, und sei sie noch so fein, wird Schall emittiert, der sich als Körperschall in einem Werkstück oder dem Werkzeug ausbreitet. Trifft der Kühlschmierstoffstrahl während der Fertigung auf ein Werkstück oder Werkzeug, dient er ebenso als Schallwellenleiter. Dieses Geräusch kann mittels eines Schall-Emissions-Hydrophons, das direkt in der Austrittsdüse des Kühlmittelstrahls platziert wird (beziehungsweise diese selbst darstellt) aufgenommen werden. Somit sind beispielsweise auch Bohrer mit kleinsten Durchmessern überwachbar, bei denen die Wirkleistung an ihre Grenzen stößt.

Fazit

Drei unterschiedliche Messmethoden helfen einem Werkzeugüberwachungssystem, den realen Zustand einer Produktionsanlage bezüglich ihrer Spindel- und Vorschubantriebe sowie der Werkzeugschneiden zu ermitteln. Somit können deren Wechsel rechtzeitig durchgeführt werden, bevor die Anlage durch sich festfressende oder heißlaufende Lager oder kapitale Werkzeugbrüche ausfällt. Ob Firmen bevorzugt die Wirkleistung, die Kraft oder den Körperschall für ihre Predictive Maintenance nutzen, hängt von ihrem Fertigungsverfahren und der individuellen Werkzeugmaschine ab. Sowohl ein bestehendes Überwachungssystem zu erweitern oder an einer schon seit Jahren im Betrieb befindlichen Maschine nachzurüsten, ist in jedem Fall kein Problem.

Das könnte Sie auch interessieren:

Von der Mikropräzision bis zum XXL-Druckbehälter

Alexander Nordmann, M. Eng., ist bei der Nordmann GmbH & Co. KG in Köln tätig. Sowohl während seiner Masterthesis am Werkzeugmaschinenlabor (WZL) der RWTH Aachen als auch in seiner Bachelorarbeit bei der Firma Alfred H. Schütte in Köln beschäftigte er intensiv sich mit der Entwicklung einer prozessbegleitenden Werkzeugüberwachung an Werkzeugmaschinen.