Eignung von Verfahren zur Ermittlung der Zerspankraft

In einer neuen Fertigungsstraße werden unter anderem Batteriegehäuse mithilfe von Industrierobotern zerspant. Für geringe Taktzeiten sollen die Roboter möglichst produktiv genutzt werden. Hierfür werden zwei Verfahren zur Ermittlung der Zerspankraft inklusive Validierung verglichen.

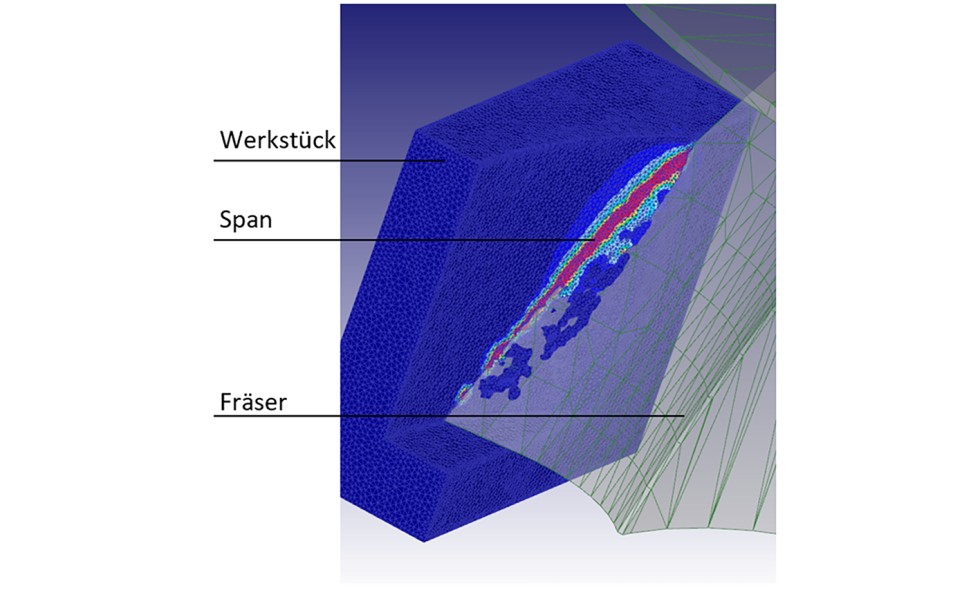

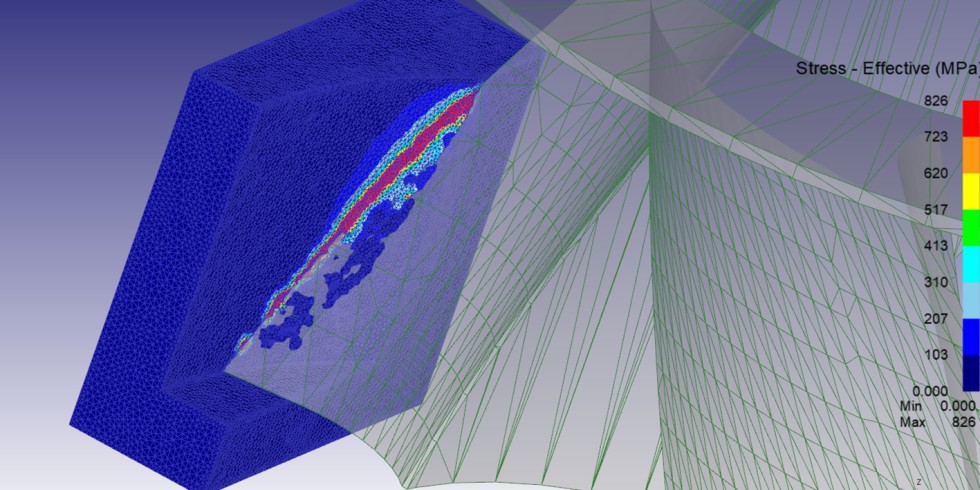

Simulation eines Fräsprozesses mit der Software "Deform": Zu sehen ist die Spanbildung (in der Mitte) durch den Eingriff des Fräsers ( rechts) in das blau dargestellte Werkstück. Grafik: HKA

Im Rahmen eines universitätsübergreifenden Projekts soll eine universell einsetzbare Fertigungsstraße konzipiert werden [1]. Diese gestaltet die gesamte Produktion mithilfe von baugleichen Maschinen mit einer roboterähnlichen Kinematik. Ein Teilprozess dieser Fertigungsstraße ist die Herstellung eines Batteriegehäuses. Hierbei wird unteranderem ein Aluminiumwerkstück zerspanend bearbeitet. Die Zerspanung läuft mittels Fräsen und unter der Zuhilfenahme eines oder mehrerer gekoppelter Industrieroboter ab.

Spezifika eines Industrieroboters berücksichtigen

Das Abtragen eines Spans ist mit Kräften verbunden, welche vom Roboter aufgenommen werden müssen. Die Kräfte werden dabei maßgeblich von den gewählten Prozessparametern, zum Beispiel Schnittgeschwindigkeit, Schnitttiefe und Zustellung, beeinflusst. Für maximale Produktivität soll die Traglast des Industrieroboters möglichst ausgelastet werden, ohne diese durch die auftretenden Kräfte zu überschreiten. Dadurch kann die Taktzeit der Fertigungsstation minimiert werden. Die Steifigkeit eines Industrieroboters ist jedoch geringer als die einer Fräsmaschine. Deshalb nimmt die Fertigungsqualität mit höheren Kräften schneller ab. Für eine ideale Auslegung des Fertigungsprozesses im Bezug auf Qualität und Produktivität müssen die anliegenden Kräfte präzise vorhergesagt werden.

Simulation versus Berechnung – was ist besser geeignet?

Zur Ermittlung geeigneter Prozessparameter muss die zu erwartende Zerspankraft durch ein passendes Verfahren im Vorhinein bestimmt werden. Je nach Anforderungen wird die Granularität der Verfahren erhöht oder verringert. Die Anpassung der Granularität ist dabei immer ein „Trade off“ zwischen Genauigkeit und Rechenzeit.

Im Folgenden werden die Finite-Elemente-Methode (FEM)-Analyse und die Berechnung mit realen Fräsversuchen verglichen. Für die Berechnung werden die empirisch ermittelten Formeln von Kienzle, aufgrund ihrer einfachen Anwendung, verwendet. Das Simulationsprogramm „Deform“ wird für die FEM-Analyse genutzt. Bei der Simulation wird ein genaueres Ergebnis als durch die Berechnung erwartet, allerdings führt die FEM-Analyse zu einer deutlich längeren Rechenzeit.

Parameter und Versuchsaufbau

Für die Zerspanung soll der Industrieroboter „Kuka KR 10“ eingesetzt werden. Die maximale Tragkraft dieses Roboters beträgt 100 Newton. Die Untersuchung der verschiedenen Verfahren zur Zerspankraftbestimmung soll deshalb grob zwischen 50 und 150 Newton liegen. Hierbei bieten die Kienzle-Formeln eine gute Orientierung. Die spezifischen Schnitt-, Vorschub- und Passivkräfte werden durch die Werte von König & Essel [2] mittels einer regressiven Kurve angenähert. Diese Abschätzung dient dazu, im Anschluss der Arbeit aussagekräftige Ergebnisse unterhalb der maximalen Tragkraft des Roboters zu gewährleisten. Festgesetzte Parameter für den zu untersuchenden Fräsprozess sind:

- der zweischneidige und unbeschichtete Vollhartmetall (VHM)-Schaftfräser von Dormer Pramet mit einem Durchmesser von 8 Millimetern [3],

- der Werkstoff Al7075 T6,

- das Gleichlauffräsen,

- die Schnittgeschwindigkeit von 600 Metern pro Minute, welche sich aus der maximalen Drehzahl der gegebenen Spindel errechnet,

- der Vorschub von 0,15 Millimetern pro Umdrehung, nach Angaben des Fräser-Herstellers.

Variiert werden die Parameter Zustellung und die Eingriffstiefe. Die gewählten Kombinationen werden in Tabelle 1 gezeigt.

Versuchsdurchführung

Insgesamt werden neun Versuche zur Untersuchung des gewählte Materialmodells durchgeführt. Hierbei wird die Zerspankraft aus den Simulationen im Simulationsprogramm Deform mit den Messungen aus realen Fräsversuchen verglichen. Für die Simulation wird eine Vorlage erstellt. Diese erlaubt es die beiden Parameter – Zustellung und Eingriffstiefe – zu variieren.

Die Zerspankraft der Simulation wird mit den Kräften in die drei Raumrichtungen X, Y, und Z bestimmt. Im Post Processing des Simulationsprogramms Deform können Kraftverläufe in jede Richtung analysiert werden. Im Gegensatz dazu ergibt sich die berechnete Zerspankraft mittels den Kienzle-Formeln aus dem Betrag der anliegenden Schnitt-, Vorschub- und Passivkraft am Fräser. Zur Untersuchung der Zerspankraft in der Praxis wird für die Fräsversuche das Werkstück auf eine Kraftmessplatte gespannt. Diese misst ebenfalls die Kräfte in die drei Raumrichtungen.

Auswertung der Simulation

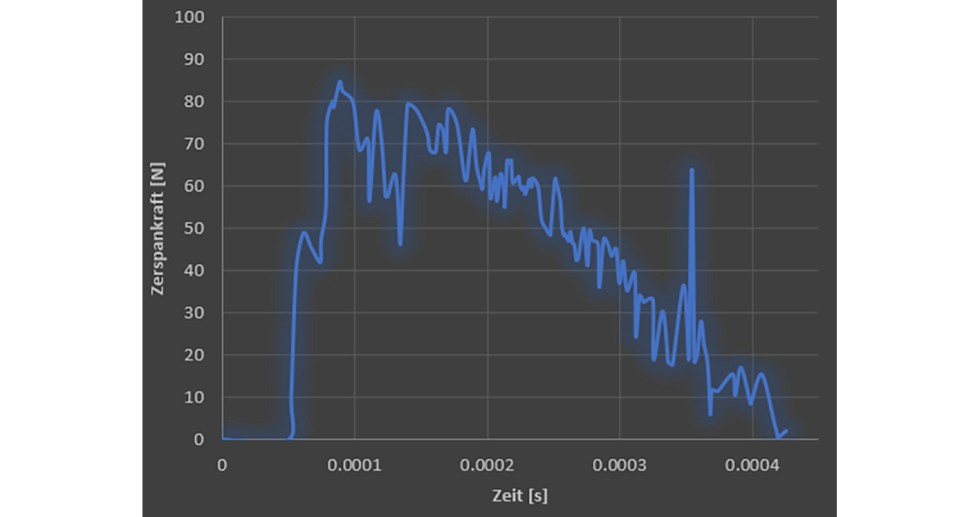

Der Zerspankraftverlauf über die Zeit in Abbildung 1, am Beispiel von Versuch fünf, zeigt zu Beginn sehr deutlich den hohen Kraftanstieg beim Gleichlauffräsen. Anschließend sinkt die Zerspankraft sehr ähnlich zu der Theorie zuerst langsam und anschließend schnell im Verlauf einer Glockenkurve ab.

Neben den dargestellten Kraftverläufen zeigt das Simulationsprogramm anschaulich die Spanbildung (siehe Abbildung 2).

Rechenzeiten der Verfahren

Nach Auswertung der Simulation zeigt sich eine Simulationszeit von bis zu 12 Stunden. Für den Aufbau des Simulationmodells im Pre Processing ist ein zusätzlicher Zeitaufwand von circa 15 Minuten erforderlich. Die Rechenzeit für die Zerspankraft nach den Kienzle-Formeln ist nach Aufbau eines geeigneten Tools vernachlässigbar. Es müssen lediglich die Parameter und bei einem neuem Werkstoff die spezifischen Kraftwerte angepasst werden. Im Anschluss berechnet das Tool die Zerspankraft automatisch.

Aussagekräftige Versuchsergebnisse

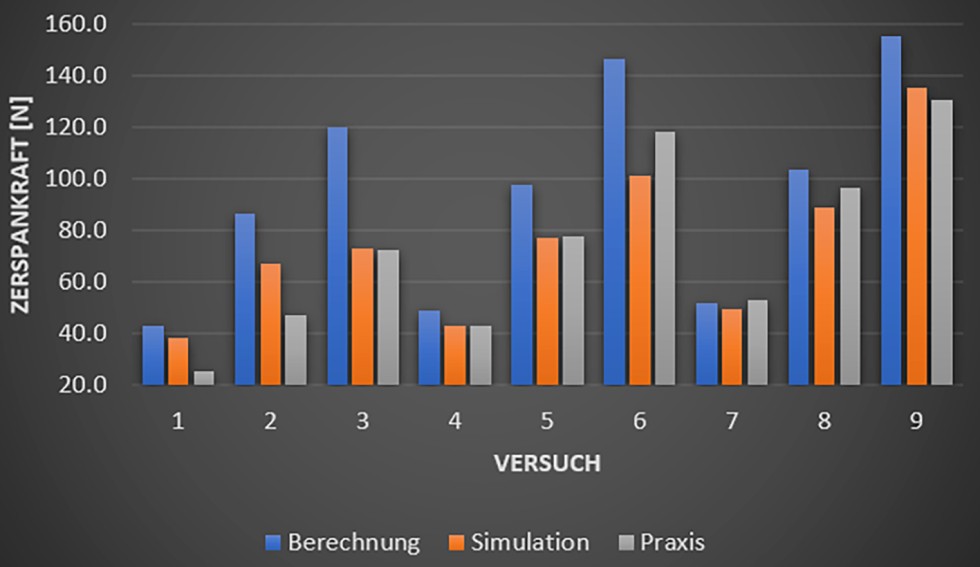

Für die neun Versuche sind die Zerspankräfte der beiden Verfahren und die realen Zerspankräfte zum Vergleich in Abbildung 3 dargestellt. Erkennbar sind die im Vergleich zur Praxis deutlich höheren Zerspankraftwerte der Berechnung mittels der Formeln von Kienzle. Die Simulationsergebnisse stimmen in den Versuchen 3 bis 9 mit der Ausnahme von Versuch 6 nahezu exakt mit den Werten der Praxis überein.

Bewertung der Resultate

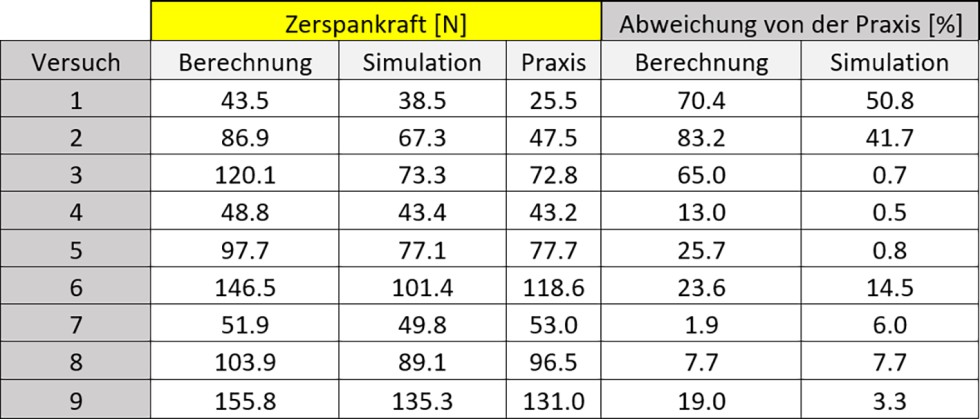

Die Auswertung der Ergebnisse zeigt eine sehr gute Übereinstimmung zwischen der Simulation und der Praxis. Nur zwei der neun Versuche ergeben eine starke Abweichung. Dies wird anhand der Abweichungen in Tabelle 2 ersichtlich. Hierbei liegen Versuch eins und zwei deutlich über den Restlichen. In der technischen Anwendung liegt der relevante Bereich der Zerspankraftbestimmung bei 70 bis 130 Newton. Die Versuche eins und zwei liegen deutlich unter dem relevanten Bereich und sind folglich für diese Untersuchung zu vernachlässigen.

Bei niedriger Eingriffstiefe ist die Abweichung der berechneten Ergebnisse von der Praxis deutlich geringer als bei hoher Eingriffstiefe. Anzumerken ist, dass alle drei Verfahren einen sehr einheitlichen Verlauf darstellen und die Berechnungen immer höhere Ergebnisse liefern als die Realität.

Sichere Vorhersage möglich – beide Verfahren sind geeignet

Zur Vorhersage der am Industrieroboter anliegenden Zerspankraft durch das Fräsen werden die Kienzle-Formeln und das Simulationsprogramm Deform untersucht und mit realen Fräsversuchen validiert. Eine Erkenntnis ist, dass die auftretende Zerspankraft in der Realität deutlich geringer ist als die berechnete Kraft. Hierdurch ist eine sichere Vorhersage möglich, da der Roboter nur in der Theorie ausgelastet wird. Die auftretenden Kräfte befinden sich deutlich unterhalb der Traglast.

Das Simulationsprogramm Deform kann hingegen mit dem geeigneten Materialmodell die Zerspankraft realitätsnah ermitteln. Die Ergebnisse der Simulationen stimmen bei den Untersuchungen lediglich bei geringer Zerspankraft nicht immer mit der Realität überein. Der zeitliche Aufwand für die Simulation ist jedoch deutlich größer als das Verwenden der Kienzle-Formlen. Diese Arbeit zeigt, dass eine Abschätzung mit den Kienzle-Formeln und die genauere Berechnung mit dem Simulationsprogramm Deform durchgeführt werden kann.

Literatur

- Mühlbeier, E.; F. Oexle, F.; Gönnheimer, P.: Wertstromkinematik – Produktionssysteme neu gedacht. [Online]. https://www.degruyter.com/document/doi/10.1515/zwf-2021–0179/html. Zugriff am 20.11.2021.

- König, W.; Essel, K.: Spezifische Schnittkraftwerte für die Zerspanung metallischer Werkstoffe. Düsseldorf: Stahleisen MBH, 1982.

- Dormer Pramet: S6108.0 Schaftfräser. [Online]. https://dormerpramet.com/de/de/p/6706598. Zugriff am 29.08.2022.

Das könnte Sie auch interessieren:

Hohe Anlageneffizienz durch intelligent geplante Rüstvorgänge

Software pusht Maschinenauslastung – weil jede Minute zählt

Virtuelle Inbetriebnahme steigert Verfügbarkeit von Werkzeugmaschinen

Jacob Huber, B.Eng., studiert Maschinenbau im Master an der Hochschule Karlsruhe (HKA). Foto: HKA

Fabian Kurz, B.Eng., studiert Maschinenbau im Master an der HKA.

Prof. Dr.-Ing. Jan Kotschenreuther ist Professor im Bereich Fertigungstechnik an der Fakultät für Maschinenbau und Mechatronik an der HKA.

Maximilian Bryg, M.Sc., und Thomas Bertram, M.Sc., sind akademische Mitarbeiter sowie Doktoranden am Institute of Materials and Processes der HKA.