XXXL-Bauteile mit hoher Maßhaltigkeit – ganz ohne Werkzeugkosten

Die Messe „Formnext“ war 2023 erneut ein Publikumsmagnet. Neben inzwischen bewährten Verfahren des Additive Manufacturing (AM)war auch viel Neues zu sehen: Wie der 3D-Extrusions-Druck von großvolumigen Bauteilen auf Basis von Kunststoffgranulaten.

Versuchsstand für ein Wasserkraftwerk im Maßstab 1:5 zum Nachweis des Wirkungsgrades der kompletten Anlage. Es dient als Größenvergleich eines 3D-Bauteils von Voith (mit im Bild: Q.BIG 3D- Gründerin Katja Herrmann).

Foto: Q.BIG 3D

Die positive Entwicklung der Formnext ging 2023 weiter: Im neunten Messejahr konnten knapp 33.000 Fach- und Führungskräfte (50 Prozent davon international) begrüßt werden. Die guten Besucherzahlen aus dem Vorjahr stiegen nochmals um 11,1 Prozent. Mit rund 860 Ausstellern (59 Prozent davon international) gab es ein weiteres Rekordergebnis. Die Aussteller zeigten die vielfältigen Möglichkeiten des Additive Manufacturing für zahlreiche Anwenderbranchen. Gleichzeitig erreichten die industriellen 3D-Drucker neue Dimensionen: Präsentiert wurden roboterbasierte 3D-Druck-Systeme für Kunststoffmaterialien, mit denen sich sogar ganze Boote drucken lassen. Auch im Metallbereich waren hochkomplexe und tonnenschwere Bauteile (z.B. Beispiel Raketentriebwerke) zu sehen, die in einem Stück präzise additiv gefertigt werden können.

Traditionsgemäß präsentieren sich auf der boomenden Messe in Frankfurt/Main auch stets viele junge Start-ups mit ihren frischen Ideen. Ein Beispiel: Neue Horizonte für Wirtschaftlichkeit, Wertschöpfung und Nachhaltigkeit kann durch das „VFGF“ (Variable Fused Granular Fabrication)-Verfahren in der additiven Fertigung erzielt werden. Im Fokus sind zum Beispiel großflächige Verkleidungsteile, Kunststofftanks und „Fixtures“ – im Folgenden werden einige Bauteilbeispiele vorgestellt.

Industrieller 3D-Großdruck beschleunigt Herstellprozesse

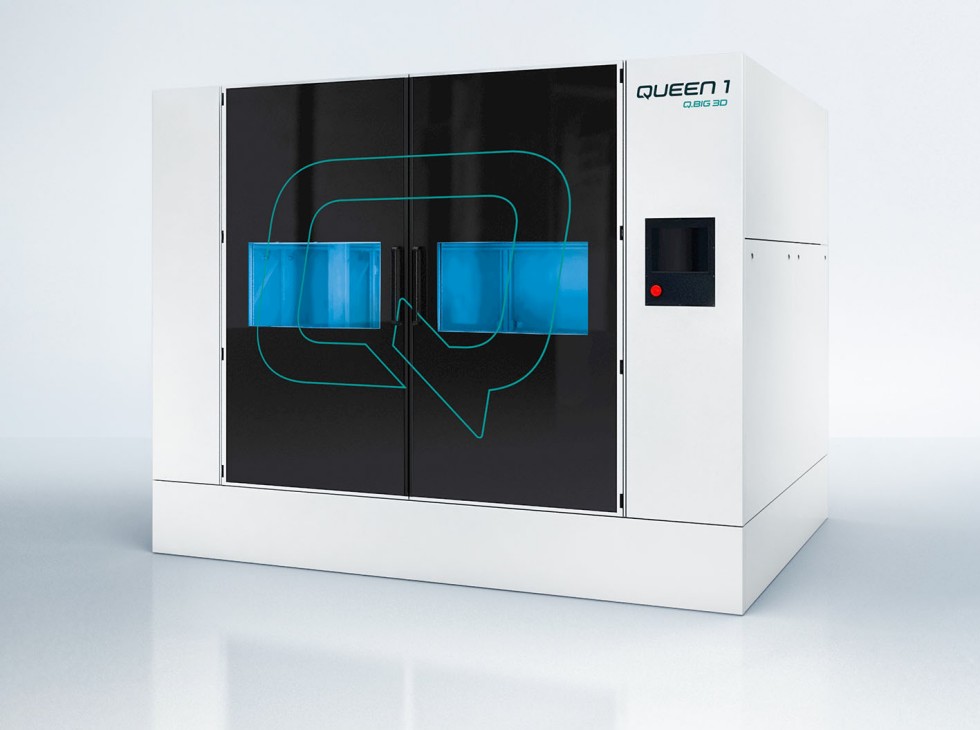

Mit dem 3D-Extrusions-Drucker „Queen 1“ präsentierte das Aalener Start-up Q.BIG 3D auf der Formnext 2023 die Option, großvolumige Bauteile herzustellen, ohne zuvor aufwendig ein (Spritzgieß)-Werkzeug anfertigen zu müssen. Die werkzeuglose Fertigung eröffnet Anwendern zudem die Umsetzung zeitnaher Time-to-Market-Strategien.

Der 3D-Extrusionsdrucker „Queen 1“ macht besonders große Bauteilabmessungen unter Umgehung der Nutzung eines Werkzeugs möglich.

Foto: Q.BIG 3D

Der Entfall der Werkzeugkosten und neue Optionen für die Bauteil-Geometrie in der Konstruktion treffen auf eine nach Unternehmensangaben extrem kurze Amortisation der Anlagentechnik. Der besondere „Clou“ gegenüber alternativen AM-Strategien ist der Einsatz von Standard-Granulaten ohne Filamente. Zur Formnext zeigten die Aalener eine Reihe von großen 3D-Bauteilen als Referenzen.

Viele Anwendungen: von Maschinenbau oder Fahrzeugbau bis hin zur Medizintechnik

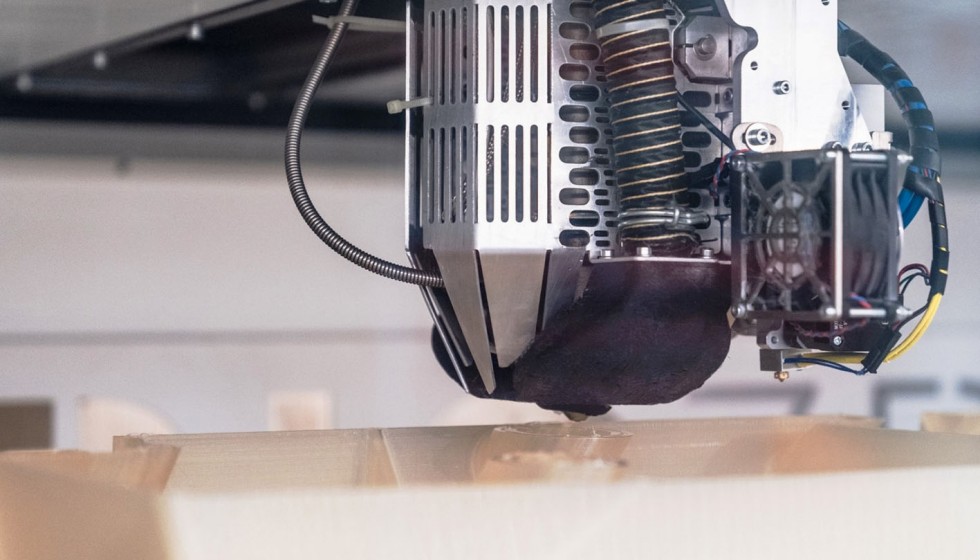

Der 3D-Extrusions-Drucker druckt übergroße Polymer-Bauteile für den Anlagen- und Maschinenbau, bei Automotive für Nutzfahrzeuge und Landmaschinen bis hin zu ergonomischen und medizintechnischen Produkten. Der 3D-Extrusions-Druckkopf mit variablen Düsendurchmessern erlaubt es, feine Oberflächen zu erzeugen und dennoch bis zu 40-mal schneller zu sein – verglichen mit dem 3D-Druck mit Filamenten.

Der VFGF-Extrusions-Druckkopf mit variablem Düsendurchmesser ermöglicht einen gezielten Bauteilaufbau.

Foto: Q.BIG 3D

Basis dieser Anlagentechnik ist das VFGF-Verfahren (Variable Fused Granular Fabrication) der additiven Fertigung. Insbesondere bei kleinen und mittleren Serien von großvolumigen Bauteile schlagen sich die Werkzeugkosten bisher überproportional in den Stückkosten nieder. Daher ergeben sich im konventionellen Spitzgießen Grenzen der Wirtschaftlichkeit.

Bisherige 3D-Druck-Strategien basieren auf dem Einsatz von Kunststoffgranulaten mit Filamenten. Die Anlagentechnik von Q.BIG 3D hingegen verarbeitet handelsübliche Kunststoffgranulate ohne Filamente mit einem Preisvorteil um circa Faktor 7, bezogen auf die Kg-Einstandspreise des Ausgangsmaterials. Dennis Herrmann, CEO und Gründer von Q.BIG 3D: „Durch einen 3D-Druck im XXXL-Format bei hohen Aufbaugeschwindigkeiten und dem Einsatz von handelsüblichem Kunststoffgranulat ergeben sich neue Horizonte in puncto Wirtschaftlichkeit, Wertschöpfung und Nachhaltigkeit.“

Dennis Herrmann, CEO und Gründer: „Durch einen 3D-Druck im XXXL-Format bei hohen Aufbaugeschwindigkeiten und dem Einsatz von handelsüblichem Kunststoffgranulat ergeben sich neue Horizonte in puncto Wirtschaftlichkeit, Wertschöpfung und Nachhaltigkeit.“

Foto: Q.BIG 3D

Flächige Bauteile zur Verkleidung im Automotive-Segment

Bei Nutzfahrzeugen und Landmaschinen werden zur Verkleidung großformatige Kunststoffteile eingesetzt. Je größer das Bauteil ist und je kleiner die Serie geplant ist, desto stärker schlagen sich die Werkzeugkosten in der Kalkulation der Stückkosten nieder. Dieses Dilemma umgeht eine 3D-Druck-Strategie mit der Anlagentechnik des Aalener Start-ups. Referenzteile fertigen Knauss Tabbert, John Deere und Daimler. Das VFGF-Verfahren ermöglicht feine Sichtflächen und genaue Lagetoleranzen bei geringen Spaltmaßen – also eine hohe Maßhaltigkeit. Zudem ergibt sich eine gute Spachtel- und Lackierbarbeit der Oberflächen und der Entfall von Nachbearbeitungen.

Verkleidungsbauteil von Daimler – ein Beispiel für ein großflächiges Teil aus der Automobilindustrie.

Foto: Q.BIG 3D

Durch die Freiheitsgrade in der Konstruktion werden ergomomische Geometrien möglich. Außerdem kann Material eingespart werden, was einen gesteigerten Leichtbau zulässt. Konventionelle Bauteile hingegen müssen als GFK- oder CFK-Bauteile formgebunden gefertigt werden, was die Entwicklungszeiten und die Kostenstruktur erhöht. Für die Konstrukteure interessant ist – neben der Geometriefreiheit mit extremen Hinterschnitten, die in der Spritzgießtechnik nicht darstellbar sind – ein schnelles Redesign zur Optimierung der Bauteile.

3D-Druck von Kunststofftanks für Wassermedien

Die additive Fertigung mittels VFGF-Verfahren mit dem 3D-Extrusionsdrucker bietet sich vor allem bei großen Hohlkörpern wie Kunststofftanks zur Reinigung oder zur Wasserbereitstellung an. Die Geometriefreiheit einer AM-Strategie eignet sich ideal, um den Kunststofftank optimal ergonomisch zu konstruieren. Als Referenzen werden Bauteile für John Deere und Kärcher hergestellt. Anforderungen sind hier dickwandige, wasserdichte, medienresistente HD-PE (High Density-Polyethylen)-Bauteile mit Wanddicken um 8 Millimeter.

Gegenüber klassischen Verfahren, wie Rotationsgießen oder Extrusionsblasen, punktet die AM-Strategie mittels der Queen-1-Anlagentechnik mit dem Entfall der Werkzeugkosten, niedrigem Investitionsrisiko und Entfall von Nachbearbeitungskosten. Weiterhin bietet diese Strategie auch Vorteile gegenüber konkurrierenden AM-Strategien wie SLS- oder FDM-Druck, da diese zum Verkleben neigen. Dies bedeutet oft Nachteile bei Funktionalität, Dichtigkeit und Maßhaltigkeit aufgrund von Toleranzungenauigkeiten. Zudem ist eine Einfärbung der Tanks in Grau, Anthrazit oder Schwarz möglich.

AM-Strategie bei Befestigungselementen (Fixtures)

Ein weiteres Anwendungsgebiet für den 3D-Großdrucker sind Befestigungselemente, genannt „Fixtures“. Kunden von Q.BIG 3D sind unter anderem die Firmen Carl Zeiss Fixtures und der Automobilzulieferer Benteler. Die Anforderungen der Anwender sind eine hohe Lagetoleranz der Referenzpunkte (<+/- 0,2 mm) durch Insert-Komponenten (wie Hebel, Stifte oder Halter, meist aus Metall), außerdem die rasche Verfügbarkeit und die preisliche Wettbewerbsfähigkeit. Konventionell werden bislang Aluminium-Profile eingesetzt, die sich negativ auf den CO2-Fußabdruck auswirken sowie aufwendig in der Montage sind – und dies bei höheren Kosten.

Das von Q.BIG 3D hingegen eingesetzte Material PLA gilt als besonders umweltfreundlich und bioabbaubar. Polylactid (PLA) ist ein auf nachwachsenden Rohstoffen wie Zuckerrohr oder Mais basierender Polyester. Der CO2-Fußabdruck der Anwendungsfälle konnte durch den Einsatz der Aalener Anlagentechnik um bis zu 97 Prozent reduziert werden. Weitere Vorteile sind Leichtbau, geringere Transportkosten, kein Nachbearbeitungsaufwand, ein leichteres Handling der Fixtures durch Produktionsmitarbeiter, die deutliche Reduzierung des Konstruktionsaufwandes und vor allem die Maßhaltigkeit der Kontaktpunkte. Auch hier ermöglicht diese AM-Strategie kürzere Time-to-Market-Optionen beziehungsweise eine raschere Verfügbarkeit.

Das könnte Sie auch interessieren:

Viele Praxisbeispiele: Additive Fertigung setzt sich durch

Die gesamte Prozesskette des Additive Manufacturing im Blick