Europas modernste Sortieranlage

Nach Einschätzung des Betreibers Meilo ist es die modernste Sortieranlage für Leichtverpackungen in Deutschland und Europa: 120.000 Tonnen Leichtverpackungen jährlich sollen in Gernsheim mit bis zu 53 % Recyclingquote sortiert werden – möglich macht das eine besonders ausgefeilte Sortiertechnik.

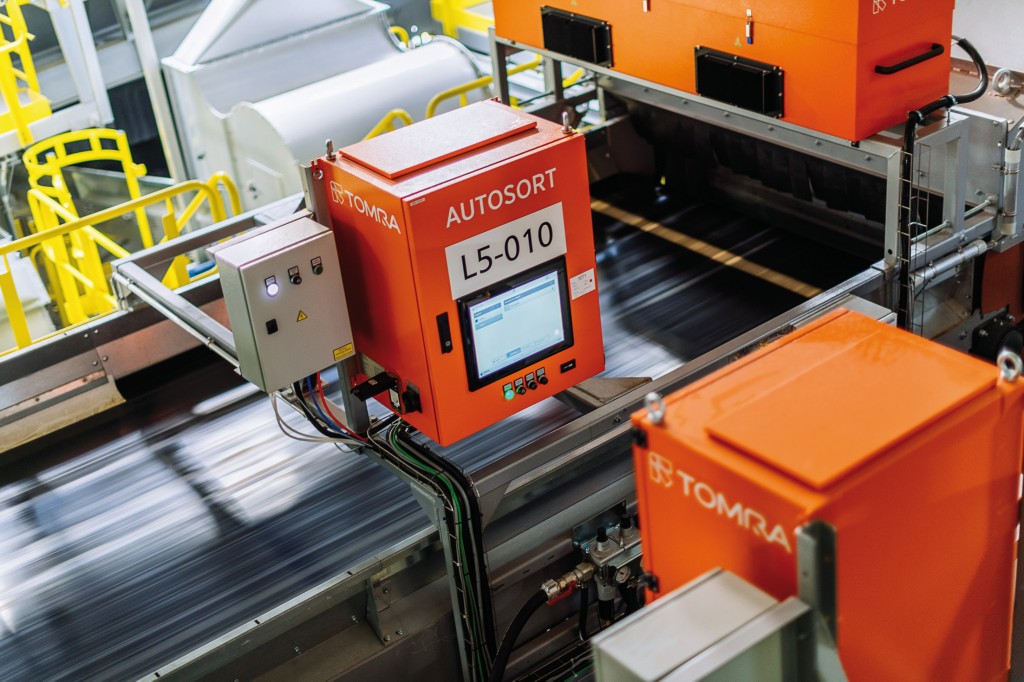

Die neue Sortieranlage Meilo soll bis zu 53% Recyclingquote schaffen. Bild: Lobbe (7), Vogt (2)

Ab 1. Januar 2019 wird es nochmal ernster für die Recyclingbranche: Das dann in Kraft tretende, neue Verpackungsgesetz schreibt eine Recyclingquote von 50 Prozent für Kunststoff-, Metall- und Verbundverpackungen vor. Die neue Sortieranlage im hessischen Gernsheim (Landkreis Groß-Gerau) ist die neueste ihrer Art, die konsequent auf die ambitionierte Quote hin konzipiert wurde – und die derzeit modernste in Deutschland und Europa. „Ein Leuchtturm der deutschen Recyclingwirtschaft“, wie Geschäftsführer Michael Wieczorek sagt.

120.000 Tonnen jährlich

„Meilo“ ist ein Akronym, zusammengesetzt aus den ersten Silben zweier Partner. Betreiber sind zu 50 Prozent die Firmen Meinhardt Städtereinigung GmbH & Co. KG sowie Lobbe Entsorgung West GmbH & Co. KG. In der hochmodernen Anlage werden die Inhalte aus Gelbem Sack und der Gelben Tonne bzw. Wertstofftonne sortiert, um sie später zu recyceln. Verwertet werden hier Verpackungsleichtfraktionen aus dualen Systemen, die aus Hessen, Nordbayern, Teilen Baden-Württembergs und zwei Gebieten Nordrhein-Westfalens stammen.

Die maximale Kapazität von 120.000 Tonnen Leichtverpackungen jährlich entspricht dem Aufkommen von rund 4,5 Millionen Einwohnern oder rund fünf Prozent der deutschen Bevölkerung. Die Anlage wird von 40 Lkw im Input und 25 Lkw im Output angefahren.

Zwölf Wertstofffraktionen

Insgesamt zwölf unterschiedliche Wertstoff-Fraktionen werden hier sortiert und dem Recycling-Prozess zugefügt, darunter Weißblech aus Konserven, Aluminium aus Getränkedosen, PET-Schalen von Gemüseverpackungen sowie Getränkekartons. Letztere finden ihre Abnehmer in der Papierindustrie, um an die hochwertigen Papierfasern zu gelangen. „Hier sortieren wir zusätzlich noch MPO-Flex“, sagt Klaus Bertmann, der die Anlage zu Beginn des Probebetriebes unter seinen Fittichen hatte. Er spricht über eine Sonderform Polypropylen-anteiliger Folie im Format kleiner als DIN A4.

1,3 Kilometer Sortierbänder

Die Grundkonzeption der Meilo ist kein Hexenwerk. Sie lehnt sich an die Rohstoffrecyclinganlage in Iserlohn an, die Lobbe vor einigen Jahren konzipiert hat und betreibt. Zunächst werden die Gebinde des Sortiergutes mittels Langsamläufer und Schredder geöffnet, anschließend per Förderband in die Maschinenhalle transportiert (alle Förderbänder der Meilo zusammen sind rund 1,3 Kilometer lang). Zunächst sortieren drei Siebtrommeln mit verschiedenen Öffnungsweiten das Recyclinggut, vier Magnetabscheider ziehen Weißblech und Aluminium raus.

Zunächst klassische Sortiertechnik

Anschließend passiert der Strom fünf Windsichter, die lose Teile wie Folienstücke oder Zeitungsseiten ausblasen. Das Sortiergut durchläuft die Anlage in verschiedenen Teilströmen.

Sind die beschriebenen Stationen Stand der Sortiertechnik seit den 80er-Jahren – im Prinzip seit den Anfängen der Sortiertechnik – gelingen die hohe Recyclingquoten nur mit modernen Zusatz-Techniken, also elektronischen bzw. optischen Erkennungssystemen. Nicht-magnetische Anteile wie Verpackungen ziehen zwei Wirbelstrom-Abscheider, die ein elektrisches Feld erzeugen, aus dem Sortierstrom heraus.

Anschließend ausgefeilte Infrarot-Technik

Kern der Meilo – und vom Bund mit 2,67 Millionen Euro aus dem Umwelt Innovationsprogramm gefördert – ist die besonders aufwändig ausgeführte Nahinfrarot-Scannertechnik. Das Anlagenkonzept setzt auf eine hohe Zahl dieser Sortierstationen: Nahinfrarotspektrometer können unterscheiden, ob gerade eine Shampooflasche aus Polyethylen (PE), ein Flasche aus Polyethylenterephthalat (PET) oder ein Joghurtbecher aus Polystyrol (PS) die Anlage durchläuft.

Rund 30 Zentimeter hinter dem Lichtstrahl ist eine Batterie aus Druckluftdüsen montiert, die per Acht-Bar-Druckimpuls gezielt das zuvor detektierte Sortiergut aus dem Strom schießt. In der Meilo arbeiten gleich 22 dieser sensorbasierten Sortiermaschinen (Nahinfrarotspektrometer). Weitere Fortschritte in der Recyclingtiefe sind künftig vor allem an dieser Stelle zu erwarten. Meilo erlaubt, neu für die Branche, bereits die Trennung von PP und OPP.

Manuelle Nachsortierung ist immer noch nötig

„Ein großes Problem für das Recycling sind gerußte, schwarze Verpackungen. Da sie das Licht des Scanners nicht reflektieren, können wir diese auch nicht sortieren“, erläutert Bertmann. So braucht auch die modernste Sortieranlage zuverlässige Hände: Über eine ganze Reihe von parallelen Bändern ist der Kunststoff-Sortierstrom anschließend aufgeteilt – und auf jedem wird händisch nachgearbeitet, alleine auf drei Bändern laufen Folien.

Die getrennten Ströme landen in Materialbunkern, aus denen sich Paktier- und Ballenpresse bedienen und die getrennten Materialien zu hochkompakten Würfeln verpressen. Diese lagern schließlich draußen auf dem Freigelände der Meilo.

Nahe am theoretisch möglichen Maximum

Seit 21. Februar 2018 lief die Anlage im Probebetrieb, um die einzelnen Anlagenteile aufeinander einzuspielen. Seitdem leitet Manuel Götz, Betriebsleiter Meilo, die Anlage mit ihren 60 Angestellten. Die offizielle Einweihung der Anlage erfolgte am 22. Juni 2018. Zunächst noch im Zwei-Schicht-Betrieb, wollen die Betreiber auf drei Schichten aufstocken, um die Anlage im zweiten Halbjahr 2018 auf volle Auslastung hochzufahren.

Mit den angepeilten 53 Prozent Recyclingquote, die jetzt bereits fast erreicht werden, übertrifft die Meilo nicht nur die gesetzlichen Anforderungen, sondern liegt sehr nahe am theoretischen Optimum. Denn nach den Erfahrungen der bisherigen Betriebsmonate enthält die Anlieferung rund 30 Prozent Fehlwürfe – kuriosester Fehwurf war eine tote Katze – und 16 Prozent nicht recycelbare Kunststoffe. Somit bleiben maximal 54 Prozent recycelbares Material übrig.

Nahinfrarot-Spektrometer unterscheiden Materialien entsprechend ihrer Lichtreflexion. Bild: Lobbe (7), Vogt (2)

Meilo in Zahlen

– Betreiber: Lobbe Entsorgung West GmbH & Co. KG und Meinhardt Städtereinigung GmbH & Co. KG

– Größe der Anlage: 90 Meter mal 50 Meter mal 13 Meter

– Investitionen: 32 Millionen Euro

– Bebaute Fläche: 3,2 Ha

– Probebetrieb: seit 21.02.2018

– Durchsatz: bis zu 120.000 Tonnen Leichtverpackungen jährlich

– Arbeitsorganisation: 3-Schicht-Betrieb, 60 Mitarbeiter

– Angepeilte Recyclingquote: 53 % recyclingfähiges Material, 47 % energetische Verwertung

– Förderbänder: rund 1300 Meter

– Technische Einheiten: 3 Siebtrommeln, 4 Magnetabscheider, 2 Wirbelstromabscheider, 5 Windsichter, 4 ballistische Separatoren, 22 sensorbasierte Sortiermaschinen (Nahinfrarotspektrometer), 1 Paketierpresse, 2 Ballenpressen

– Aussortierung Wertstoffe zur stofflichen Verwertung: 3 % Aluminium, 10,2 % Weißblech, 6 % Polypropylen (PP), 8,5 % Folien, 2,2 % Polyethylen (PE), 1,5 % Polyethylenterephthalat (PET) 1,0 % Polystyrol (PS), 10 % Mischkunststoffe (PO-flex), 6 % FKN, 5 % PPK

KI und die Zukunft der Mülltrennung

Wer KI hört, denkt unwillkürlich an Roboter, die Autoteile montieren, schachspielende Computer oder Navigationssysteme für Chirurgen. Aber Abfall? Wertstoffe? Die Entsorgungsbranche, eine der wachstumsstärksten Branchen in Deutschland, nutzt schon heute KI. So profitiert die Wertstoffaufbereitungsanlage von Lobbe in Iserlohn, eine der modernsten in diesem Land, von der dort vorhandenen KI. „Die Anforderungen an solche automatischen Erkennungs- und Sortierprozesse entwickeln sich weiter. So ändern sich Produktspezifikationen von Kunststoffarten“, sagt Michael Wieczorek, Geschäftsführer Lobbe Entsorgung West GmbH & Co KG.

Unter KI werden Verfahren verstanden, bei denen nicht maschinell ein Prozess stets wiederholt wird, sondern bei dem es um Differenzierung, Entscheidung und Veränderung geht – kurzum, um Mitdenken.

KI zeichnet sich durch Lernfähigkeit aus, sodass derartige Systeme auf neue Anforderungen „intelligent“ reagieren können. Entsprechend sollten KI-Systeme menschenähnliche Entscheidungsstrukturen besitzen.

Eine dieser dynamischen Herausforderungen ist die starke Veränderung der Verpackungsmaterialien und -zusammensetzungen. Polystyrol, früher die Standardverpackung von Joghurt, stirbt langsam aus. Stattdessen sind gerußte, kristalline oder geschäumte Verpackungen auf dem Vormarsch. Und diese muss eine hochmoderne, leistungsfähige Wertstoffsortieranlage unterscheiden können, damit Anlagen weiterhin hohe Sortierquoten erzielen können. Zugleich muss die Technik erkennen, welche Fehlwürfe – beispielsweise Altkleider oder Windeln – nicht ins Recycling kommen.

Hier muss KI mitdenken und sich verändernden Rahmenbedingungen anpassen. Denn zum einen schreibt das anstehende Verpackungsgesetz eine höhere Güte des sortierten Materials vor, zum anderen aber kommen immer wieder neue Materialien hinzu, die sortenrein getrennt werden müssen.

Sabine Günther, Sabine.Guenther@lobbe.de, Martin Vogt, vogt@springer-vdi-verlag.de