Korrosionsschnelltest zur Bewertung der Passivschichtqualität

Bei Einsatz und Verarbeitung nichtrostender Stähle ist die Ausbildung der Passivschicht eine der Kernfragen. Dabei stehen die Fragen, wann sich die Passivschicht ausreichend schützend ausgebildet hat ebenso im Raum, wie die Frage, wodurch sich die Passivschichtausbildung in einem Verarbeitungsprozess positiv beeinflussen lässt. Bislang übliche und bekannte Methoden (z. B. Salzsprühnebelprüfung, elektrochemische Prüfungen) können diese Fragen beantworten, stellen jedoch gerade für kleine und mittelständische Unternehmen eine nicht unerhebliche finanzielle Hürde dar, da für die Durchführung und Bewertung neben der Geräteausstattung entsprechende Spezialisten benötigt werden. Zudem sind diese Prüfungen zerstörend und dauern meist mehrere Stunden bis Tage. Für den Großteil der Anwender und Verarbeiter nichtrostender Stähle sind diese Randbedingungen unbefriedigend und eine Prüfung unter praktischen Gesichtspunkten damit nicht realisierbar. So wird in diesem Bereich vielfach auf betriebsinterne Erfahrungen und das riskante Prinzip Hoffnung gesetzt.

Quelle: Lehmann

Bei vielen Schadensfällen der zurückliegenden Jahre zeigten nichtrostende Stahlkonstruktionen unerwartete Korrosionserscheinungen (siehe Titelbild).

Unerwartet deswegen, weil für die entsprechenden Standortbedingungen die korrekte Werkstoffauswahl getroffen wurde und auch Verarbeitungsfehler nicht erkennbar waren. Durch metallografische Untersuchungen konnten verschiedene mikroskopisch kleine und daher mit bloßem Auge nicht erkennbare Oberflächenfehler bzw. Ungänzen nachgewiesen werden, die die Ausbildung einer schützenden Passivschicht behindern und in der Folge bereits bei unkritischen Umgebungsbedingungen zu Korrosionserscheinungen führten [1]. Bei unerwarteten Korrosionserscheinungen wird meist zunächst der Verdacht einer falschen Legierungszusammensetzung geäußert, der sich in der Praxis aber selten bestätigt. Dies haben auch Untersuchungen an der Bundesanstalt für Materialforschung und -prüfung (BAM) bestätigt, bei denen ein systematischer Zusammenhang zwischen Legierungszusammensetzung und dem hier betrachteten Schadensbild nicht festgestellt werden konnte. Nachlässigkeiten bei der Verarbeitung, der Montage, der Nachbearbeitung oder im Einsatz, die zu korrosionsbegünstigenden Veränderungen an den Oberflächen führen [2], können von dem Problem unerwarteter Korrosionserscheinungen ebenfalls deutlich abgegrenzt werden. Seit einer Häufung derartiger Schadensfälle in den letzten Jahren ist im Markt ein hohes Maß an Unsicherheit vorhanden. Gleichzeitig ist der Bedarf an einer einfachen schnellen Prüfmethode zur Beschreibung der Passivschichtstabilität gewachsen.

Vor diesem Hintergrund sind im Rahmen des AiF Forschungsvorhabens IGF Nr. 17136 N/1 umfangreiche wissenschaftliche und technische Untersuchungen zu den Randbedingungen und Einsatzgrenzen einer neuartigen Prüfmethode – KorroPads – durchgeführt worden. Weiterhin wurde das KorroPad-Verfahren in einer breit angelegten Feldversuchsstudie von industriellen Anwendern hinsichtlich der Praxistauglichkeit untersucht. Mit dem KorroPad ist es selbst ohne tiefgehendes Korrosionsfachwissen möglich, auf einfache Weise zerstörungsfrei und schnell die Passivschichtstabilität einschätzen zu können. Dieses Verfahren wurde beim Deutschen Patent und Markenamt DPMA unter dem Az. 10 2010 037 775 patentiert und kann über den BAM Webshop bestellt werden1).

Funktionsprinzip

Nichtrostende Stähle bestehen zu einem großen Anteil aus Eisen (z. B. 1.4301 etwa 70 %), sowie weiteren hinzulegierten Elementen, die die Eigenschaften des Werkstoffs spezifisch beeinflussen. Chrom ist für die Korrosionsbeständigkeit nichtrostender Stähle das primär wichtigste Legierungselement. An der Oberfläche nichtrostender Stähle reagiert das unedle Chrom in Anwesenheit von Wasser und Sauerstoff sehr heftig und bildet dabei eine dichte Chromoxidschicht, die Passivschicht aus, die den Werkstoff vor Materialauflösung schützt. Diese Schicht ist nur wenige Atomlagen dünn, demzufolge nicht sichtbar und empfindlich. Bei Beschädigung kann sie sich jedoch bei Zutritt von Sauerstoff und Feuchtigkeit neu ausbilden. Dauerhaft kann eine Passivschicht nur dann schützen, wenn die Bedingungen für eine Neubildung (Repassivierung) der Schicht gegeben sind, wie z. B. ausreichende O2-Konzentration, Feuchtigkeit, geringe Cl-Konzentration und saubere metallisch blanke Oberflächen.

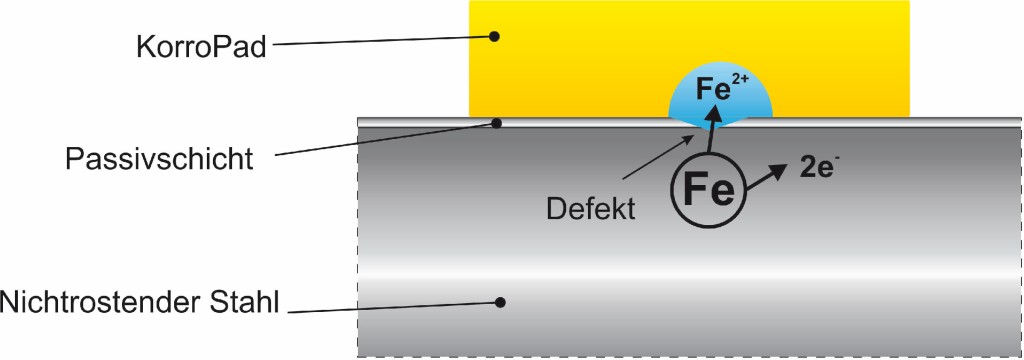

Ist die Passivschichtausbildung noch nicht vollständig erfolgt oder liegen Imperfektionen an der Oberfläche vor, die die Passivschichtausbildung behindern, sind an diesen Stellen Korrosionsprozesse möglich. Bei diesen Korrosionsprozessen gehen infolge der Legierungszusammensetzung Eisenionen in Lösung. Genau hier setzt das KorroPad-Verfahren an.

Die Detektion von Eisenionen mittels Kaliumhexacyanoferrat ist seit Langem bekannt und wurde in vielen Veröffentlichungen und Normen umfassend beschrieben [3; 4]. Das in wässriger Lösung gelblich transparente Kaliumhexacyanoferrat III (rotes Blutlaugensalz) zeigt bei Kontakt zu zweiwertigen Eisenionen einen spontanen blauen Farbumschlag. Dieser ist als Berliner Blau bekannt. Prüfanwendungen mit diesem Indikator wurden bislang als Nachweismethode für ferritischen Verunreinigungen benutzt; der Ferroxyltest [4] ist dabei wohl die bekannteste Methode.

Die Wirkungsweise des Kaliumhexacyanoferrat lässt sich hervorragend auf die Problematik einer unvollständig ausgebildeten Passivschicht adaptieren. Die lokal in Lösung gehenden Eisenionen können durch den Farbumschlag ortsgenau detektiert werden. Die flüssige Konsistenz einer wässrigen Lösung hat jedoch für die praktische Anwendung auf nichtrostenden Stahloberflächen signifikante Nachteile. So verläuft beispielsweise die Prüflösung bei Prüfung von Rohraußenseiten. Aus diesem Grund wurde die Indikatorlösung zu einer gelartigen Konsistenz eingedickt. Die Prinzipskizze in Bild 2 verdeutlicht die Wirkungsweise des KorroPads.

Randbedingungen

Das KorroPad-Prüfverfahren wirkt vorrangig oberflächenspezifisch und ist prinzipiell für alle im Stahlbau relevanten nichtrostenden Stahlsorten geeignet. Bei geringer legierten Stahlsorten (martensitische Stähle, niedriglegierte ferritische Stähle) ist ggf. eine Anpassung der KorroPad-Zusammensetzung erforderlich.

Die Prüftemperatur hat einen signifikanten Einfluss auf die Häufigkeit und Größe der Korrosionsanzeigen im KorroPad, der bei korrosionsanfälligen Oberflächen besonders signifikant ist. Das KorroPad-Verfahren kann in einem Temperaturbereich von +5 bis +50 °C eingesetzt werden. Die am besten zu differenzierenden Ergebnisse werden bei Temperaturen von +20 °C ±5 erreicht. Für untereinander vergleichbare Ergebnisse sollte daher die Temperatur konstant gehalten werden und zwischen +15 und +30 °C liegen.

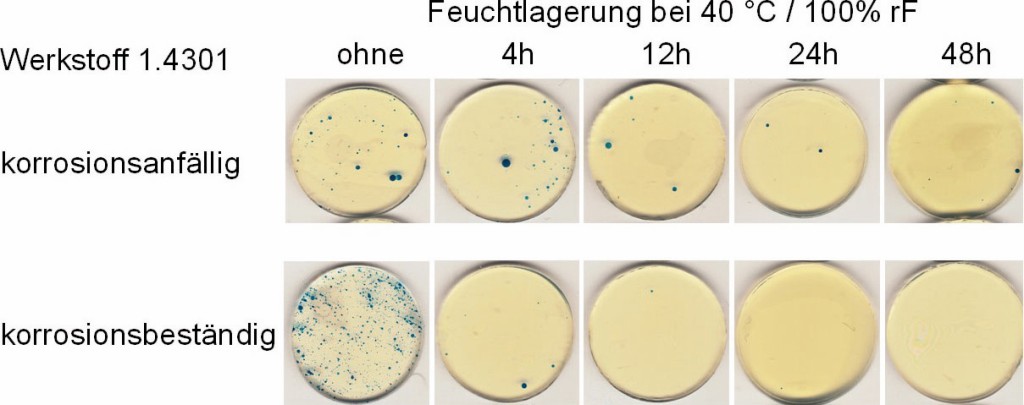

Für die Passivschichtbildung nach einer mechanischen Oberflächenbearbeitung ist neben Sauerstoff auch ein ausreichendes Feuchtigkeitsangebot unerlässlich. Eine den Erwartungen entsprechende korrosionsbeständige Oberfläche ist in der Lage, nach spätestens 48 Stunden Feuchtlagerung (Luftfeuchtigkeit zwischen 80 und 100 %) eine ausreichend stabile Passivschicht auszubilden, wohingegen die Passivschicht einer korrosionsanfälligen Oberfläche auch nach längerer Feuchtlagerung noch viele Imperfektionen enthält. Bild 3 verdeutlicht dies anhand von Untersuchungen an einer Werkstoffcharge 1.4301, die unterschiedlich geschliffen wurde und im Verlauf der Feuchtlagerung zu verschiedenen Zeitpunkten einer KorroPad- Prüfung unterzogen wurde.

Bild 3 Einfluss der Feuchtlagerungsdauer unterschiedlich bearbeiteter Proben des Werkstoffs 1.4301 auf die Korrosionsanzeigen bei der KorroPad-Prüfung.

Foto: BAM

Um eine sichere Differenzierung korrosionsanfälliger von -beständigen Oberflächen zu gewährleisten, ist nach einer mechanischen Oberflächenbehandlung zunächst also ein gewisser Zeitraum zur Ausbildung einer Passivschicht erforderlich.

Anwendung

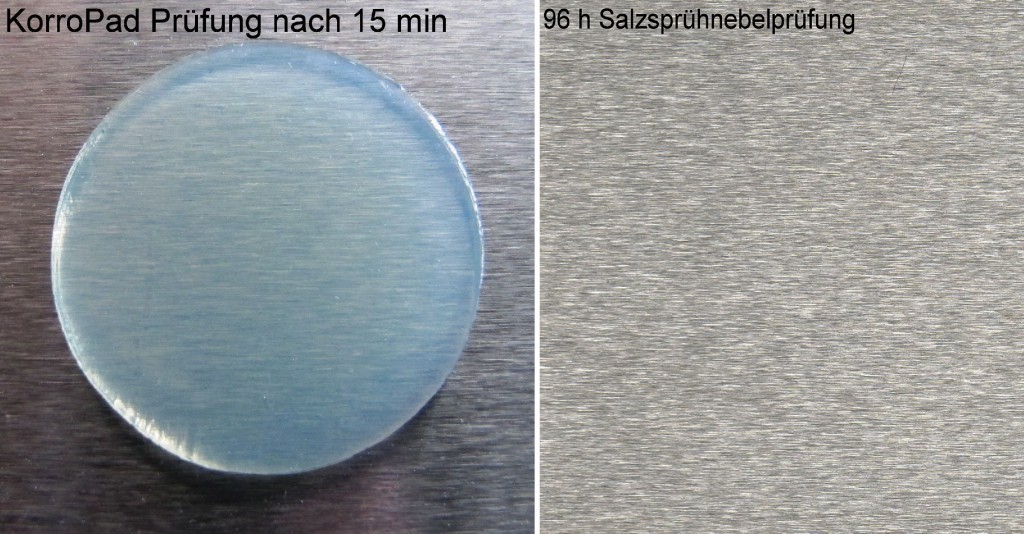

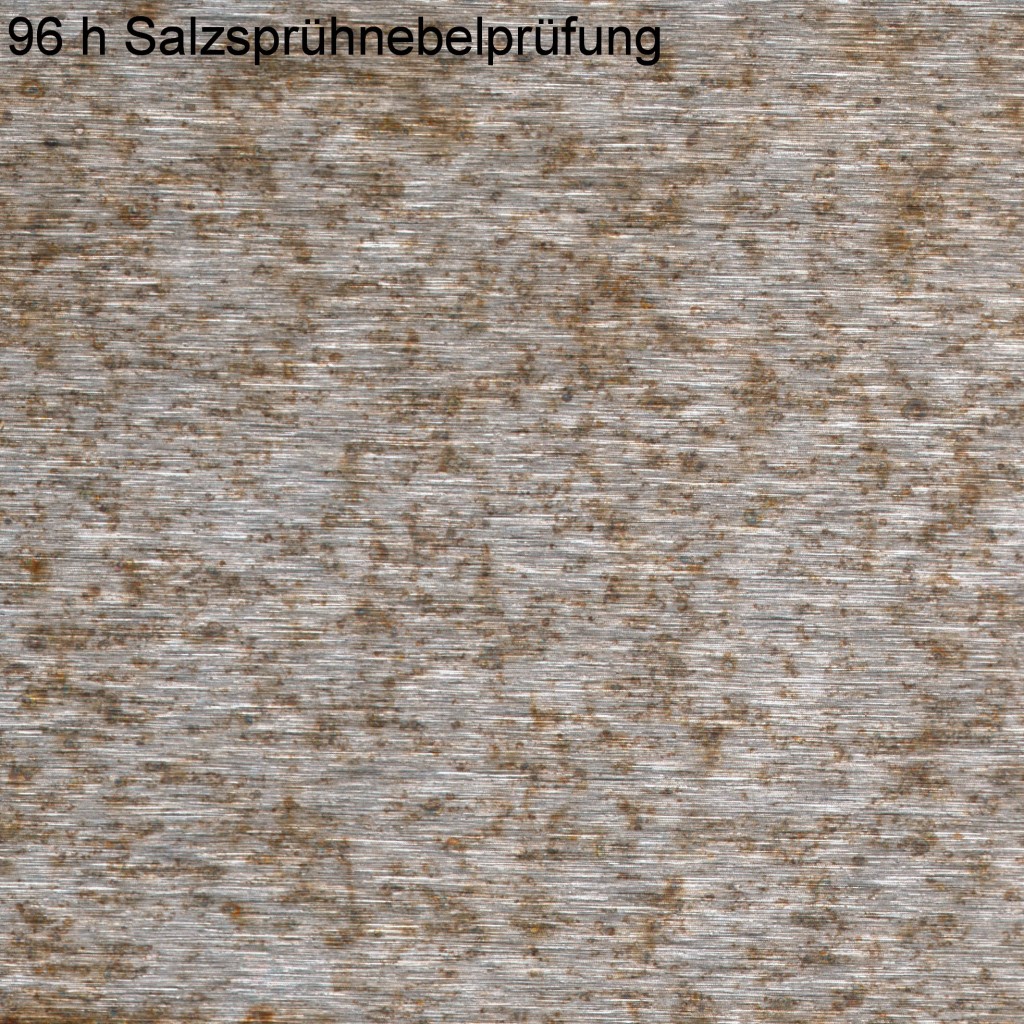

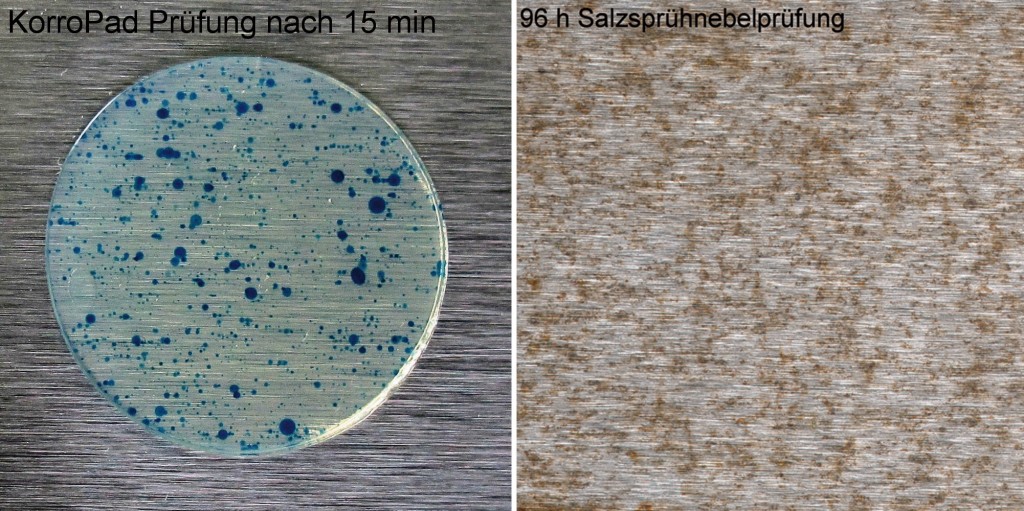

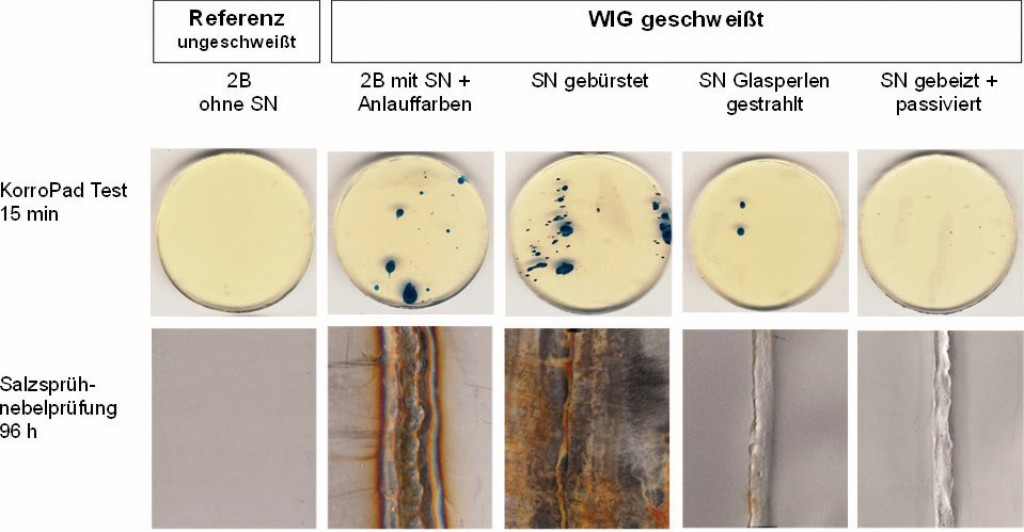

Die Prüfzeit für eine KorroPad-Prüfung liegt üblicherweise bei 15 min und sollte für Vergleichsprüfungen konstant gehalten werden. Das KorroPad-Prüfverfahren ist ein Vergleichstest und so eingestellt, dass es auf Oberflächen nichtrostender Stähle mit einer gut ausgebildeten Passivschicht keinen Farbumschlag zeigt. Bei einem Prüfergebnis ohne Korrosionsanzeigen ist also davon auszugehen, dass die Passivschicht in einem optimalen Zustand ausgebildet ist. Liegen Störungen in der Passivschicht vor kommt es zu blauen Anzeigen im gelblich transparenten Pad. Die Ergebnisse der KorroPad-Prüfung korrelieren sehr gut mit denen eines Salzsprühnebelversuchs. Im Salzsprühnebeltest als korrosionsanfällig einzustufende Oberflächen konnten dabei im Vorfeld mit dem KorroPad eindeutig von korrosionsbeständigen unterschieden werden (Bilder 4 und 5).

Die Einsatzmöglichkeiten des Prüfverfahrens sind sehr vielfältig. Es kann zur Optimierung von Oberflächenbearbeitungsprozessen wie Schleifen, Strahlen, Beizen eingesetzt und dabei der Einfluss verschiedener Prozessparameter auf die Passivschichtstabilität überprüft werden. Dabei sind im Besonderen die Möglichkeiten einer hausinternen Prozessoptimierung und die prüfseitig gegebene schnelle Reaktionszeit große Vorteile. Ein praxisnahes Beispiel sind die häufig bestehenden Unsicherheiten hinsichtlich einer ausreichenden Schweißnahtnachbearbeitung. Mit dem KorroPad- Verfahren können diese ausgeräumt und die Wirksamkeit überprüft werden. In Bild 6 ist in einer Parameterstudie die Wirksamkeit unterschiedlicher Schweißnahtnachbearbeitungsverfahren an einer Charge des Werkstoffs 1.4404 überprüft worden. Das Ergebnis zeigt hier, dass lediglich die gebeizt + passivierte Oberfläche die Korrosionsbeständigkeit der unbeeinflussten Ausgangsoberfläche erreicht.

Bild 6 Beispielanwendung: Überprüfung verschiedener Schweißnahtnachbearbeitungen mit KorroPad- und Salzsprühnebelprüfungen Wst. 1.4404.

Foto: BAM

Die Glasperlen gestrahlte Variante ist prozesstechnisch noch nicht optimal und besonders die gebürstete Variante ist in keinem korrosionsbeständigen Zustand.

Weitere Einsatzgebiete sind im Bereich der Wareneingangs- und/oder Warenausgangskontrolle denkbar, überall, wo es um die Frage der Passivschichtstabilität einer nichtrostenden Stahloberfläche geht. Auch Fremdeisenverunreinigungen führen zu einem Farbumschlag, solange diese noch nicht vollständig oxidiert sind. Zur gezielten Detektion solcher ferritischer Partikel und zur eindeutigen Zuordenbarkeit ist eine Anpassung der KorroPad-Zusammensetzung erforderlich. TS 430

Vorteile

- einfache Anwendung und Bewertung

- sehr kurze Prüfzeit (15 min)

- Lokalisierung von Passivschichtdefekten

- kein Handling von Chemikalien

- Inhouse-Prozessoptimierung möglich

- zerstörungsfreie Prüfung

- einfache Dokumentation

1) www.webshop.bam.de

Danksagung

Das IGF-Vorhaben 17136 N/1 der Forschungsvereinigung GfKORR e. V. wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestags gefördert. Wir bedanken uns herzlich bei den beteiligten Firmen des projektbegleitenden Ausschusses für die materielle und personelle und technische Unterstützung.

Literatur

[1] Burkert, A.; Lehmann, J.; Wilbert, H.-P.: Edelstahl Rostfrei – Korrosionserscheinungen beim Einsatz im Außenbereich. Stahlmarkt 60 (2010) Nr. 10, S. 34-36.

[2] Lohmeyer, S.: Edelstahl – Belastungsgrenzen, verbreitete Fehleinsätze und ihre Korrek-turen (Teil 2). Galvanotechnik 87 (1996) Nr. 10, S. 3256-3265.

[3] Herbsleb, G.; Schwenk, W.: Untersuchungen über einen Lochfraßindikatortest an Chrom- und Chrom-Nickel-Stählen in chlorid- und bromidhaltigen Lösungen. Materials and Corrosion 18 (1967), S. 685-694.

[4] ASTM A 380: Standard practice for cleaning, descaling, and passivation of stainless steel parts, equipment and systems. West Conshohocken, PA: ASTM 2006.

Dr.-Ing. Andreas Burkert, Dipl.-Ing.(FH) Jens Lehmann, BAM Bundesanstalt für Materialforschung und -prüfung, Berlin.