AutoSmooth zeigt Wirkung: Neue Ergebnisse stärken den 3D-Metalldruck mit ColdMetalFusion

Im Forschungsprojekt AutoSmooth arbeiten AM Solutions – 3D post processing technology, Neue Materialien Bayreuth und Headmade Materials an einer vollständig automatisierten Prozesskette für ColdMetalFusion-Bauteile. Neue Untersuchungen bestätigen nun zentrale Fortschritte: Von einer effizienteren Nachbearbeitung bis zur vollständigen Wiederverwendung des Feedstocks.

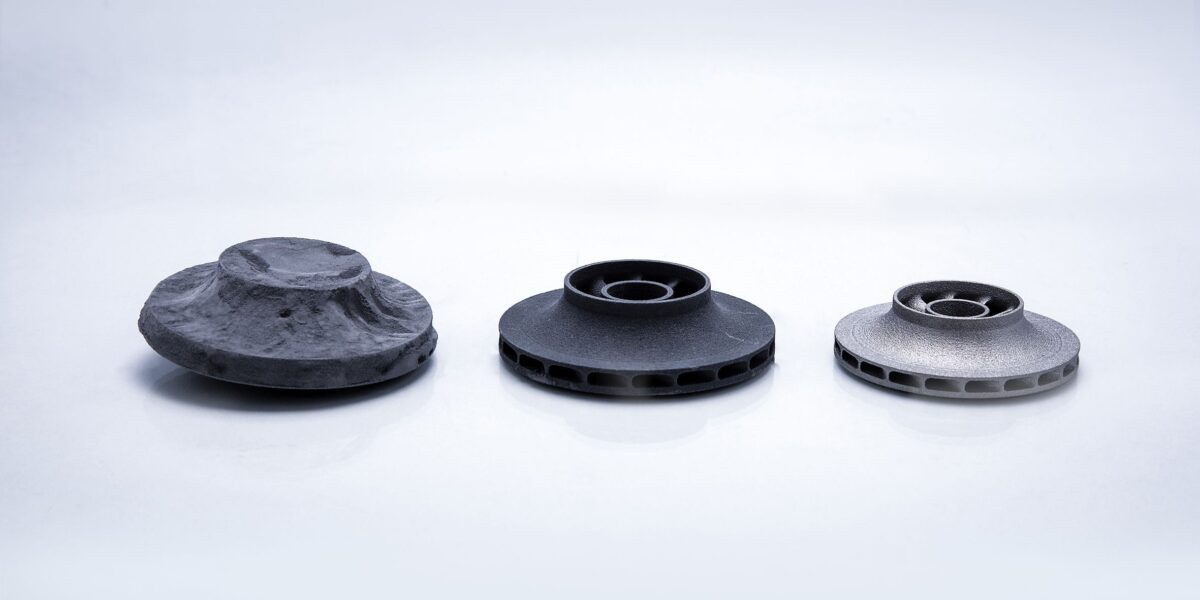

Vom Grünteil bis zur perfekten Oberfläche: AutoSmooth automatisiert die gesamte Nachbearbeitung im ColdMetalFusion-Prozess, inklusive Entpulverung, Glättung und vollständiger Feedstock-Wiederverwendung – als durchgängiger 3-in-1-Prozess.

Foto: Rösler Oberflächentechnik GmbH

Mit AutoSmooth verfolgen AM Solutions – 3D post processing technology, Neue Materialien Bayreuth und Headmade Materials das Ziel, ein durchgängiges und auf das ColdMetalFusion-(CMF)-Verfahren abgestimmtes Nachbearbeitungssystem zu entwickeln. Die Technologie ermöglicht bereits heute Serienfertigungen mit Stückzahlen von bis zu einer Million Bauteilen pro Jahr. Im Mittelpunkt steht ein automatisiertes Verfahren, das Wirtschaftlichkeit und Qualität gleichermaßen verbessern soll.

Bereits die ersten Projektergebnisse sorgten in der 3D-Druckbranche für Aufmerksamkeit. Durch ein neu entwickeltes Verfahren zur Entpulverung und Oberflächenbearbeitung im Grünteilzustand verkürzte sich die Nachbearbeitung deutlich. Neue Untersuchungen erweitern diese Erkenntnisse nun um einen wesentlichen Punkt: Die automatisierte Wiederverwendbarkeit des Feedstocks, jenes mit Polymer-Binder versetzten Metallpulvers, das die Materialbasis im CMF-Prozess bildet.

Zementfreie Leichtbetonsteine: Hochschule Koblenz entwickelt klimafreundliche Baustoffe

Feedstock-Recycling: Ein möglicher Durchbruch für Kosten und Umwelt

„Derzeit spricht alles für eine vollständige, also zu 100 % mögliche, Wiederverwendung des Feedstocks“, erklärt Sven Amon, Projektingenieur bei Rösler und Projektleiter von AutoSmooth. „Das ist ein Meilenstein, denn bislang konnte beim manuellen Entpulvern bzw. Feinentpulvern je nach Bauteilgeometrie nur ein Teil des Feedstocks wiederverwendet werden.“

Die aktuellen Untersuchungen von Neue Materialien Bayreuth konzentrieren sich darauf, wie sich das im AutoSmooth-Verfahren aufbereitete Material langfristig verhält. Eine umfassende Lebenszyklusanalyse soll bis Mitte des kommenden Jahres vorliegen. Parallel bestimmen Versuchsreihen die mechanischen Eigenschaften der aus recyceltem Feedstock gefertigten Bauteile, insbesondere hinsichtlich statischer Belastbarkeit, Wechselfestigkeit und Biegewechselfestigkeit. Die Arbeiten werden eng durch Headmade Materials begleitet, den Entwickler der ColdMetalFusion-Technologie.

Die vollständige Wiederverwertbarkeit des Feedstocks eröffnet ein hohes Einsparpotenzial: Überschüssiges Metallpulver muss nicht entsorgt werden, sondern bleibt dauerhaft nutzbar. Auch das speziell auf das Verfahren abgestimmte Verfahrensmittel lässt sich nach Reinigung und Absiebung wieder vollständig einsetzen. Auf wirtschaftlicher und ökologischer Ebene entsteht damit ein geschlossener Materialkreislauf, der die Attraktivität des CMF-Metalldrucks weiter steigert.

Rotorblätter aus Naturfasern: Nachhaltige Werkstoffe für Kleinwindanlagen

Umgang mit empfindlichen Grünteilen: Neue Lösungen für komplexe Geometrien

Neben der Nachbearbeitung spielt das Handling komplexer Bauteile eine zentrale Rolle. Besonders filigrane Grünteile können mit herkömmlichen Spannmethoden nicht zuverlässig fixiert werden. Beim Strahlprozess würden sie im Drehkorb beschädigt. Das Team um Sven Amon entwickelte hierfür ein patentiertes Handlingsystem, bei dem die Bauteile in ein speziell gedrucktes Netz eingebettet werden. Dieses wird in der Nachbearbeitungsanlage fixiert und schützt die empfindlichen Strukturen zuverlässig. Die Lösung ist vollständig automatisierbar und für serielle Anwendungen geeignet.

„Die vollständige Wiederverwendbarkeit des Feedstocks im Rahmen des AutoSmooth Projektes ist ein echter Wendepunkt – wirtschaftlich wie ökologisch. Damit heben wir ColdMetalFusion auf ein neues industrielles Level,“ erklärt Sven Amon, Projektleiter AutoSmooth bei Rösler.

Foto: Rösler Oberflächentechnik GmbH

Größerer Wirkungsgrad im Post-Processing

„Das Interesse an der CMF-Technologie wächst stetig – entgegen dem allgemeinen Trend in der additiven Branche“, berichtet Sven Amon. „Das liegt daran, dass CMF den Metalldruck wirtschaftlich macht, gerade im Prototyping und in der Serienfertigung. Durch das neue Post-Processing-Verfahren AutoSmooth kann das Verfahren nun sein volles Potenzial entfalten.“

Das Projekt läuft noch bis Sommer 2026 und dient als Grundlage für eine neue Nachbearbeitungsanlage von AM Solutions. Erste Versuche in einer Testanlage zeigen bereits positive Ergebnisse. Die Daten aus der Feedstock-Analytik sollen in den kommenden Monaten integriert werden. „Mit der Anlage, die wir auf Basis der Forschungsergebnisse zukünftig entwickeln wollen, erweitern wir unseren bewährten 2-in-1-Ansatz, sprich Entpulverung und Glättung, um den Aspekt Nachhaltigkeit. Das Ergebnis ist ein 3-in-1-Prozess, der exakt auf die Bedürfnisse von Metalldruck-Kunden zugeschnitten ist“, so Amon. „Damit machen wir die Herstellung hochanspruchsvoller Bauteile – etwa von Impellern – wirtschaftlich und industriell skalierbar. Ein entscheidender Schritt, durch den sich CMF endgültig als führendes 3D-Metalldruckverfahren etablieren wird.“

Batteriegehäuse aus Aluminiumschaum: Leichtbau trifft Sicherheit

Hintergrund: Rösler Oberflächentechnik

Die Rösler Oberflächentechnik GmbH ist seit über neun Jahrzehnten im Bereich der Oberflächenbearbeitung tätig. Das Unternehmen bietet ein breites Portfolio an Anlagen, Verfahrensmitteln und Dienstleistungen für unterschiedliche Branchen. Rund 15.000 Verfahrensmittel wurden speziell in den weltweiten Customer Experience Centern und Laboren entwickelt. Unter der Marke AM Solutions bündelt Rösler Lösungen für die additive Fertigung. Die Rösler Academy fungiert als Trainingscenter für Gleitschliff-, Strahltechnik und Additive Manufacturing. Zur Gruppe gehören 15 Standorte und rund 150 Handelsvertretungen weltweit.