Eigenarten der Wasserstoffversprödung und standardisierte Testmethoden

Wasserstoffversprödung kann zu unerwartetem, spröden Versagen von metallischen Bauteilen führen. Ungünstigerweise kann die Wasserstoffversprödung gerade solche technischen Entwicklungen behindern, die von der Verfügbarkeit hochfester Stähle abhängig sind (beispielsweise Leichtbau) oder auch zukunftsweisende Konzepte der Energieversorgung wie Power to Gas (Transport und Speicherung von aus erneuerbaren Energien gewonnenem Wasserstoff). Der vorliegende Artikel beschreibt die Besonderheiten der Wasserstoffversprödung und einige standardisierte Prüfmethoden zur Werkstoffbewertung, wie sie unter anderem am Fraunhofer-Institut für Werkstoffmechanik IWM eingesetzt werden.

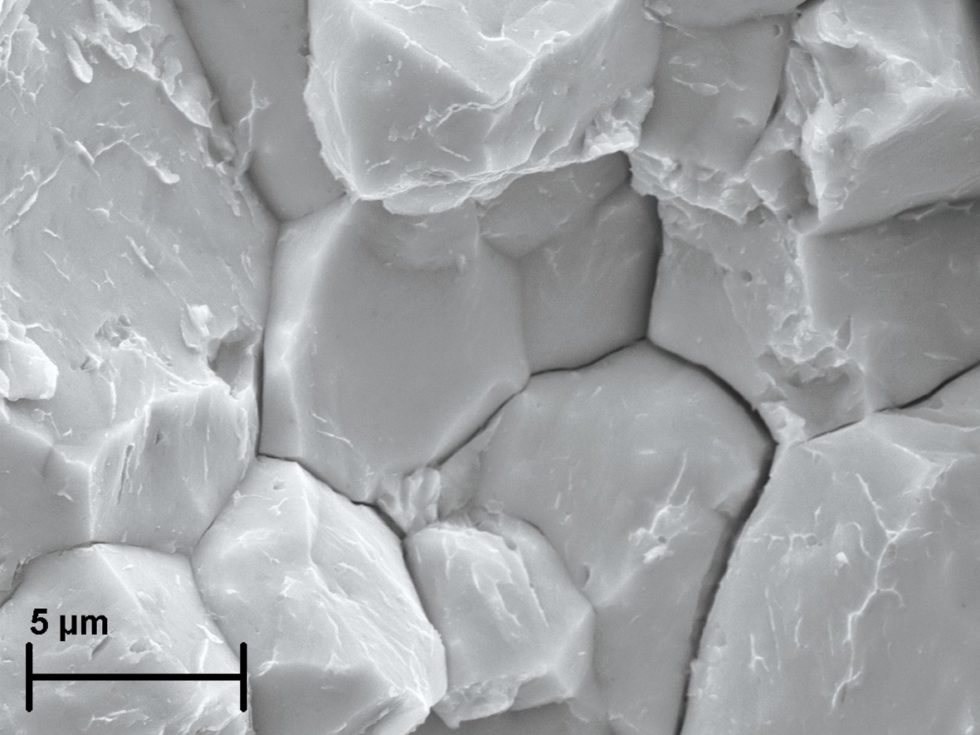

Bild 1 Rasterelektronenmikroskopische Aufnahme einer Bruchfläche mit den typischen Anzeichen eines durch die Wasserstoffversprödung verursachten Versagens wie interkristalline Risse (klaffende Korngrenzen), „Krähenfüße“ (Strukturen auf den Kornflächen) und eine Grübchenbildung. Bild: Fraunhofer IWM

Zum Verständnis der Wasserstoffversprödung hilft es zwischen gebundenem (getrappten) und diffusiblem Wasserstoff zu unterscheiden. Getrappter Wasserstoff ist in Fallen, zum Beispiel Einschlüsse oder Versetzungen, gebunden und kann sich nicht frei im Metallgitter bewegen. Erst durch Zufuhr der erforderlichen Aktivierungsenergie wird er diffusibel. Diffusibler Wasserstoff kann frei im Metallgitter diffundieren.

Vorgang der Wasserstoff- versprödung

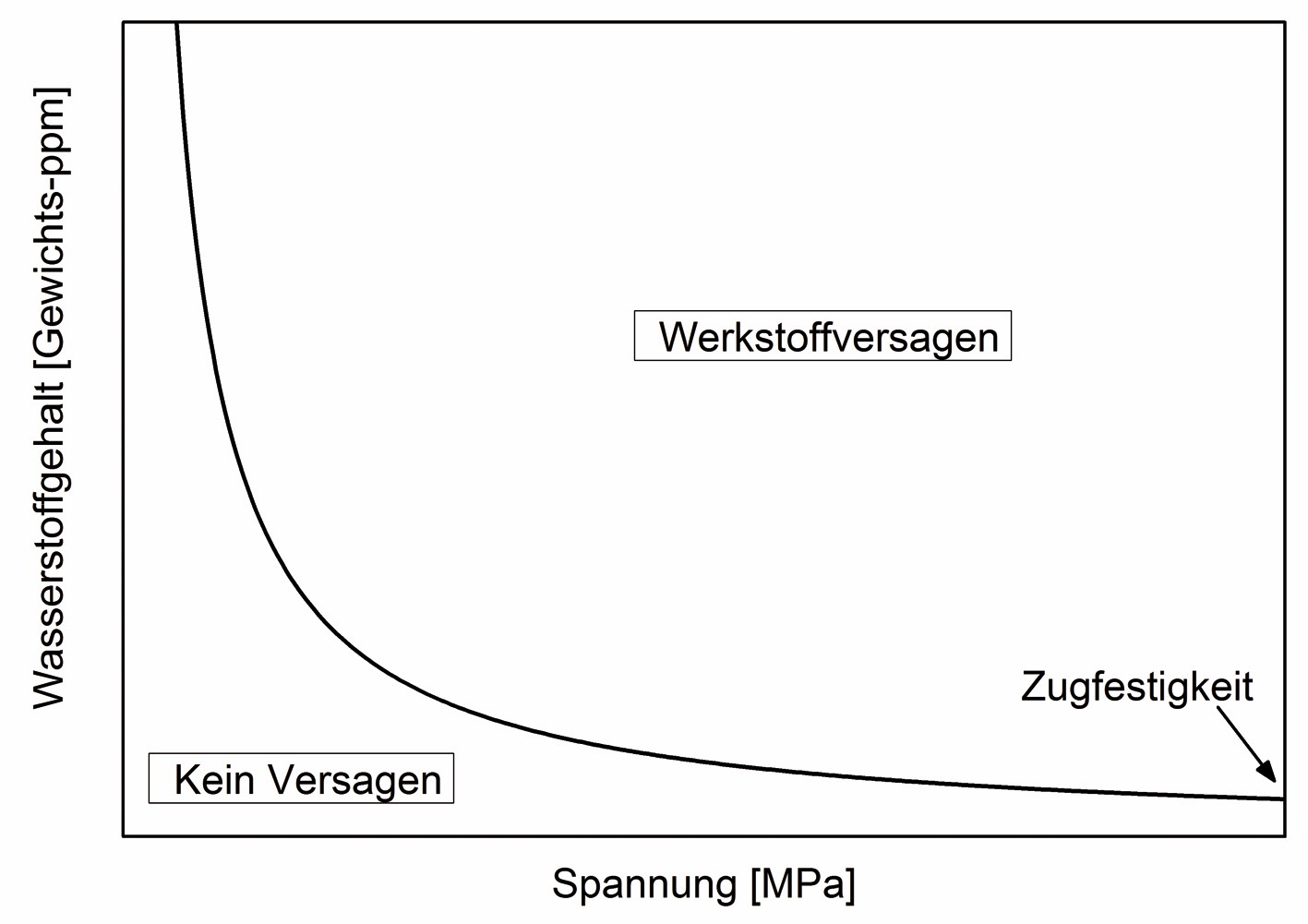

Mechanische Spannungen (Eigenspannungen oder auf das Bauteil wirkende externe Kräfte) führen zu einer Umverteilung des diffusiblen Wasserstoffs, da ein durch Zugspannungen gedehntes Metallgitter mehr Platz für die Wasserstoffatome bietet. Die Folge ist eine Anreicherung von Wasserstoff im Bereich von Spannungsspitzen. Mit Zunahme der Wasserstoffkonzentration nehmen die Bindungskräfte der Atome und damit die Festigkeit des Werkstoffs ab. Dieser Mechanismus wird HEDE – Hydrogen-Enhanced Decohesion genannt. Demzufolge sind gerade Bereiche mit hohen mechanischen Beanspruchungen von Wasserstoffversprödung betroffen. Das hat oft charakteristische, mikroskopische Bruchphänomene zur Folge (Bild 1). Je größer das Wasserstoffangebot, desto kleiner die nötige Zugspannung zum Versagen (Bild 2).

Bild 2 Schematische Darstellung des Versagensbereichs bei statischer Zugbeanspruchung und vorliegender Wasserstoffversprödung. Bild: Fraunhofer IWM

Die Geschwindigkeit der Umverteilung hängt von dem Diffusionskoeffizienten, welcher ein Maß für die Diffusionsgeschwindigkeit ist, ab. Grundsätzlich kann aber von wenigen Stunden bis Tagen ausgegangen werden, bis sich ein neuer Gleichgewichtszustand einstellt. Diese zeitabhängige Verteilung bestimmt maßgeblich den besonderen Mechanismus der Wasserstoffversprödung. Auch bei getrapptem Wasserstoff ist eine Schädigung nicht auszuschließen. Die HELP-Theorie (Hydrogen-Enhanced Localised Plasticity) beschreibt, wie an Korngrenzen getrappter Wasserstoff zu einer Lokalisierung der Versetzungsbewegung mit der Folge einer lokalisierten Schädigung führt.

Nachweis

Wasserstoff ist in geringem Maße in allen Metallen nachweisbar. Er ist entweder durch den Produktionsprozess in den Werkstoff eingebracht oder geht auf die Umgebungsatmosphäre zurück. Es gibt keine allgemeingültige Grenzkonzentration, unter welcher keine Wasserstoffversprödung in einem Werkstoff auftritt. Jedoch kann in mechanischen Versuchen kombiniert mit einer Messung des Gesamtwasserstoffgehalts der kritische Gehalt für jeden Werkstoff und Gefügezustand bestimmt werden. Der Wasserstoffgehalt eignet sich als Indikator für die Qualitätssicherung eines Produktionsprozesses, ersetzt aber auch dann nicht regelmäßige mechanische Versuche, die auch Veränderungen der Mikrostruktur und Legierungszusammensetzung berücksichtigen.

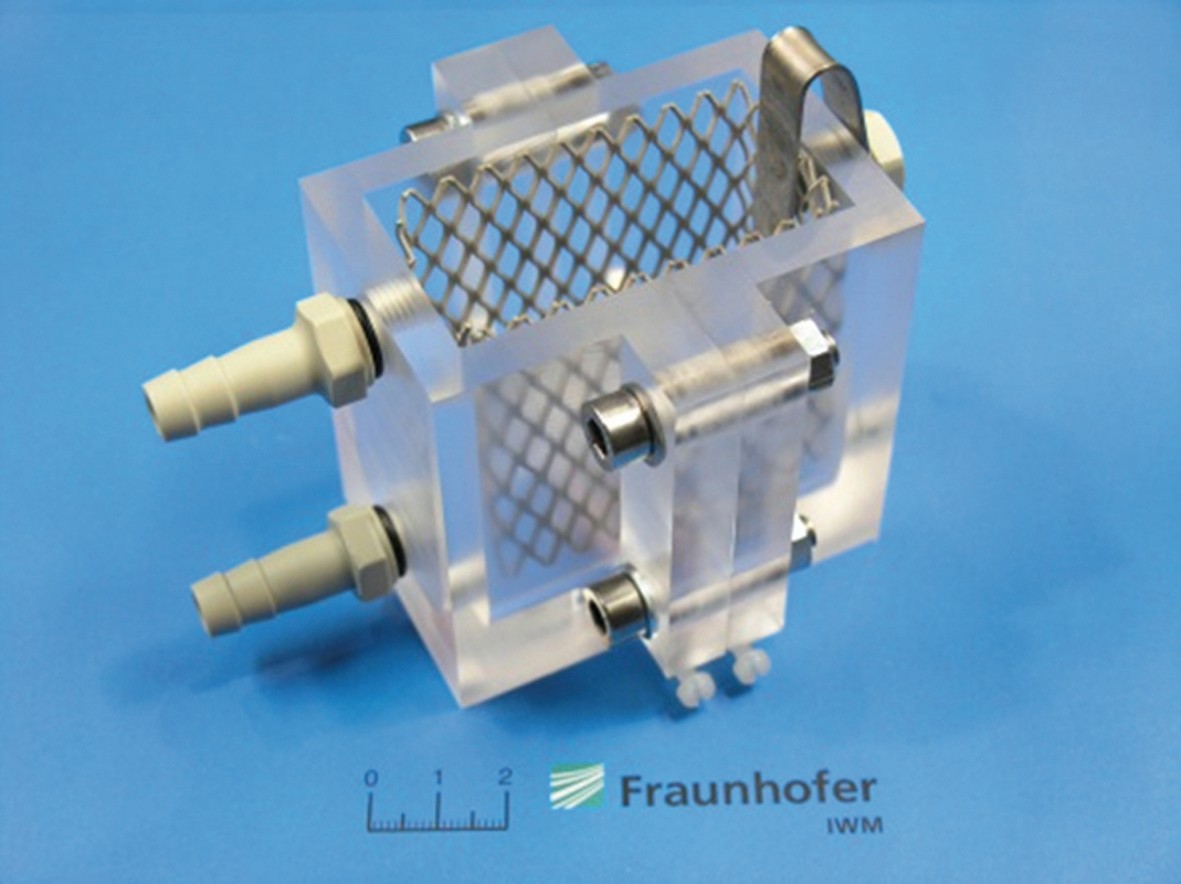

Ein gängiger Versuch ist der Langsam-Zugversuch (SSRT, aus dem Englischen: „Slow Strain Rupture Test“) beschrieben in der ASTM G 129. Mit diesem Versuch kann ein Werkstoff auf eine mögliche Wasserstoffversprödung geprüft werden. Es wird eine Probe mit konstanter und langsamer Abzugsgeschwindigkeit bis zum Bruch gezogen und das Ergebnis mit dem eines Referenzzugversuchs mit schneller Abzugsgeschwindigkeit verglichen. Weichen die Eigenschaften voneinander ab, liegt eine Wasserstoffversprödung vor. Meist wird im Langsam-Zugversuch bei einer Wasserstoffversprödung eine Abnahme der Bruchdehnung festgestellt, während Zugfestigkeit und Streckgrenze unverändert sind. Zu beachten ist die in Versuchen nötige minimale Abzugsgeschwindigkeit zum Nachweis einer Wasserstoffversprödung, da sich (bei Wasserstoffversprödung) mit Abnahme der Abzugsgeschwindigkeit die Werkstoffeigenschaften bis zu einem gewissen Grad kontinuierlich verschlechtern. Der Grund ist, dass dem Wasserstoff ausreichend Zeit zur Umverteilung und Einstellung eines lokalen Sättigungszustands gegeben werden muss. Daher liegen typische Versuchszeiten bei 1 bis 3 Tagen. Die Versuche erfolgen aufwändig unter Nachbildung der Umgebungsatmosphäre des späteren Bauteils, insbesondere wenn mit einer Wasserstoffaufnahme aus der Umgebungsatmosphäre zu rechnen ist. Dies ist beispielsweise bei Wasserstoffrohrleitungen der Fall. Alternativ kann die kathodische Wasserstoffbeladung verwendet werden. Dafür wir die Probe in einem Elektrolytbecken getestet, welches während des Versuchs die Wasserstoffbeladung erlaubt (Bild 3).

Bild 3 Beladezelle für Zugversuche mit elektrochemischer in situ Beladung der Probe mit Wasserstoff. Bild: Fraunhofer IWM

Wird der Wasserstoff schon während der Bauteilfertigung eingebracht, beispielsweise bei der galvanischen Beschichtung, werden oft Kerbzugversuche nach ASTM F 519 oder DIN EN 2832 zum Nachweis beziehungsweise Ausschluss einer Wasserstoffversprödung durchgeführt. Gekerbte Zugproben werden dann im normalen Produktionsprozess hergestellt beziehungsweise entnommen, wärmebehandelt und anschließend mit einer konstanter Last, typischerweise von 75 % bis 95 % der Zugfestigkeit, belastet. Restwasserstoff, welcher nicht durch die Effusionswärmebehandlung entfernt wurde, diffundiert bei der statischen Belastung in den Kerbbereich, da dort erhöhte hydrostatische Zugspannungen vorliegen. Wird eine kritische Konzentration erreicht, führt die Belastung zu einer Rissinitiierung und Rissausbreitung. Dann muss von Wasserstoffversprödung ausgegangen werden. Üblicherweise werden Haltezeiten von 200 Stunden gewählt, wobei ein Bruch vermehrt in den ersten 10 Stunden auftritt. Diese Versuchsart ist auch auf Proben anwendbar, die Wasserstoff aus der Umgebung aufnehmen. Dann wird über eine in situ Wasserstoffbeladung der Wasserstoffgehalt im Werkstoff eingestellt und für diesen die kritische Beanspruchung ermittelt. Diese kann anschließend in einer Finite-Elemente-Berechnung für die Bauteilauslegung berücksichtigt werden. Die beiden Faktoren Beanspruchung und Wasserstoffgehalt sind austauschbar, siehe Bild 2. Wird ein Faktor erhöht, nimmt die Gefahr der Wasserstoffversprödung zu.

Die bisher vorgestellten Prüfmethoden eignen sich, um langfristige Belastungsgrenzen für Werkstoffe zu ermitteln und veranschaulichen die Gefahr des zeitverzögerten Versagens bei statischer Belastung. Die Wasserstoffversprödung verändert jedoch auch die Werkstoffeigenschaften bei kurzfristigen dynamischen Belastungen. So nimmt die Ermüdungsrissausbreitung mit dem Wasserstoffgehalt zu. Weiterhin können die Kerbschlagarbeit und die bruchmechanischen Kennwerte wie das J-Integral oder die kritische Spannungsintensität KIC mit zunehmendem Wasserstoffgehalt abnehmen.

Fazit

Es gibt keine allgemein gültige kritische Wasserstoffkonzentration, die zu einer Wasserstoffversprödung führt. Diese ist für jeden Werkstoff, jeden Gefügezustand und jede Beanspruchungssituation anders und kann nur in Verbindung mit mechanischen Versuchen ermittelt werden. Eine Eigenart der Wasserstoffversprödung ist, dass der Wasserstoff langsam im Bauteil in Bereiche mit hohen Zugspannungen diffundiert und dort auch bei statischer Belastung unterhalb der Streckgrenze zu einer Rissinitiierung führen kann. Jedoch ist die Wasserstoffversprödung nicht auf statische Beanspruchungen begrenzt, auch bei zyklischen und dynamischen Beanspruchungen ist mit einer Degradation der Werkstoffeigenschaften zu rechnen. Prüfmethoden zum Nachweis einer Wasserstoffversprödung sind bereits standardisiert. Je nach Einsatzbedingungen des Bauteils müssen in den Versuchen die Umgebungsbedingungen abgebildet werden. Dafür eignet sich eine in situ Beladung mit Wasserstoff.

AutorenDr.-Ing. Ken Wackermann Wissenschaftlicher Mitarbeiter am Fraunhofer IWMDr.-Ing. Wulf Pfeiffer Gruppenleiter am Fraunhofer IWMKontakt:Fraunhofer IWM Wöhlerstraße 11 79108 Freiburg www.wm.fraunhofer.de