Lehm additiv auf der Baustelle gestampft

Lehm rückt als nachhaltig-ökologischer Baustoff wieder in den Fokus. An der Technischen Universität Braunschweig wird derzeit untersucht, wie Stampflehmbauteile robotisch-gestützt hergestellt werden können. Ziel ist der Einsatz additiver Fertigung direkt auf der Baustelle.

Um effektiver Gebäude aus Lehm zu errichten, hat ein Forscherteam eine mitlaufende Schalung und ein Verdichtungswerkzeug entwickelt, das robotisch betrieben wird.

Foto: Joschua Gosslar/TU Braunschweig

Lehm ist ein fast überall verfügbarer Rohstoff, der klimafreundlich, feuchteregulierend, wiederverwertbar und leicht abbaubar ist. Seit Jahrtausenden werden aus diesem Baustoffe Gebäude errichtet. „Dennoch kommt uns Lehm wie ein neuer Baustoff vor. Das Wissen um verschiedene Bauweisen und auch die Bauten selbst ist leider zum Teil in Vergessenheit geraten“, sagt Joschua Gosslar. Der wissenschaftliche Mitarbeiter des Instituts für Tragwerksentwurf (ITE) der Technischen Universität (TU) Braunschweig möchte das traditionelle Wissen zu den Lehmbauweisen nutzen und auf heutige Fertigungsmethoden anwenden. Er arbeitet mit an dem von der Initiative GOLEHM geförderten Projekt, in dem die Wissenschaftlerinnen und Wissenschaftler der Technischen Universität Braunschweig eine additive Fertigung entwickeln, den Baustoff als Stampflehm auf der Baustelle einzusetzen. Gosslar sieht in dem Baustoffe viele Antworten für das Bauwesen: „Lehm ist unglaublich reversibel. Aus Lehm hergestellte Bauteile in einem ‚Lehmhaus‘ kann man nach 100 Jahren abreißen und im Garten verteilen oder umformen und ein neues Haus daraus bauen.“

Von manueller Fertigung zur Additiven Fertigung

Lehm ist derzeit nur noch auf wenigen Baustellen zu finden, da die Bauweise einen hohen Aufwand erfordert. Für ein Stampflehm-Haus wird der Baustoff schichtweise in einer Schalung verdichtet. Diese Bautechnik ist mithilfe eines handgeführten Holzstampfers möglich und benötigt viele helfende Hände. Verbesserungen gab es bereits in der Schalungstechnik und Handstampfer wurden durch automatische Stampfer ersetzt. Doch immer noch ist das Bauverfahren manuell geprägt und wird dadurch im Vergleich zu anderen Baumaterialien und -techniken unwirtschaftlich. In der handwerklichen Ausbildung „Fachkraft Lehmbau“ vom Dachverband Lehm konnte Gosslar am Aufbau eines Hochregallagers aus Stampflehm mitarbeiten und meint: „Stampflehm ist ein extremes Luxusmaterial, obwohl der Lehm quasi nichts kostet und fast überall vorhanden ist. Allerdings ist die Verarbeitung teuer. Rund zwei Drittel der Kosten werden durch die Schalung verursacht, die sehr robust sein muss, damit sie dem Stampfdruck standhält.“

Für Joschua Gosslar ist Lehm ein vielseitiges Baumaterial.

Foto: Joschua Gosslar/TU Braunschweig/Tjark Spille

Fertigungsschritte entfallen bei der Additiven Fertigung

Im Sonderforschungsbereich „Additive Manufacturing in Construction“ (AMC) von TU Braunschweig und TU München erforscht das ITE digitale gesteuerte Technologien der Additiven Fertigung wie auch mit den Baustoffen Beton und Stahl. Das Ziel dabei ist nicht nur präzise zu arbeiten bei einer gleichbleibenden Qualität, sondern auch eine höhere Produktivität und Wirtschaftlichkeit. „Bei der Additiven Fertigung wird das Material schichtweise aufgebaut, ohne vorangehenden Formenbau oder nachlaufende Umformprozesse. Dadurch können ganze Fertigungsschritte wie das Ein- und Ausschalen im Betonbau entfallen. Zudem sind völlig neue Formen möglich, die das Material effizienter ausnutzen. Automatisierung und individuelle Formgebung stellen somit keinen Widerspruch mehr für das Bauwesen dar und die Additive Fertigung hat das Potenzial, die Zielstellungen von Ökonomie und Ökologie zusammenzuführen“, erklärt Professor Harald Kloft, Leiter des ITE und Sprecher des Sonderforschungsbereichs AMC.

Roboter und Gleitschalung verdichten Stampflehm

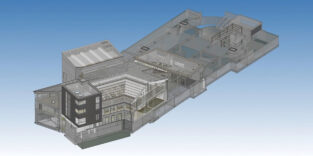

Die Entwicklung des Forschungsteams umfasst eine robotisch betriebene mitlaufende Schalung und ein Verdichtungswerkzeug. Eine Rüttelplatte und pneumatische Stampfer bilden die Verdichtungseinheit. Lage für Lage fahren die Stampfer mit den Schalungselementen mit und arbeiten sich in die Höhe vor. Zum Einsatz kommt dabei der 3D-Drucker des Instituts, das Digital Building Fabrication Laboratory (DBFL). „Das Tolle am Stampflehm ist, dass man die Schalung sofort nach dem Verdichten entfernen kann. Das Material muss für eine Anfangsfestigkeit nicht aushärten, wie beispielsweise Beton. Deshalb sitzt die Schalung in unserem Projekt nur dort, wo auch verdichtet wird und dann wird sie weitergeführt. Es ist also eine aktive Gleitschalung“, erläutert Gosslar. Im neuen Projekt möchte das Wissenschaftlerteam diese Vorarbeiten als Basis nutzen, um die robotische Stampflehmfabrikation für die Baustellenfertigung weiterzuentwickeln. Gosslar erklärt: „Wir wollen das ganze Set-up so reduzieren, dass es in einem mobilen, digitalen Fertigungsprozess benutzt werden kann“. Dieses Vorhaben wird von GOLEHM, einer Vereinigung, die den Lehmbau wieder attraktiv machen möchte, unterstützt.

Produktionseinheit vor Ort einsetzen

„Anstatt den Lehm vorzufertigen, soll lokales Material verwendet und ein automatisierter Misch-, Förder- und Beschickungsprozess entwickelt werden“, so Gosslar. „Einer der reizvollen Aspekte des Lehmbaus ist, dass Lehm als Baumaterial vielerorts verfügbar ist. Im Gegensatz zu Beton erfordert dieser Baustoff keine aufwendige Infrastruktur und kann lokal abgebaut werden, ohne ihn über weite Strecken zu transportieren.“ Um dieses zu verwirklichen, sollen die Lehmbautechniken optimiert werden und eine Roboter-Einheit geschaffen werden, die auf der Baustelle zum Einsatz kommt. Hierzu arbeitet das Institut für Baustoffe, Massivbau und Brandschutz (iBMB), das Institut für Werkzeugmaschinen und Fertigungstechnik (IWF) und das ITE gemeinsam am Projekt.

Von der Idee zum Demonstrator

Ein mobiler 3-Achs-Portal-Roboter soll das Herzstück der beweglichen Produktionseinheit werden. Dieser kann dann von Baustelle zu Baustelle bewegt werden. Für den präzisen Auftrag des Baustoffs kommen Endeffektoren und Materialbeschickungseinheiten hinzu. Das lokale Rohmaterial soll vor Ort überprüft und optimiert werden, damit nutzbares Baumaterial aus dem Erdaushub entsteht. Das Projekt wird über zwei Jahre bis November 2024 mit rund 400.000 Euro durch die Initiative GOLEHM gefördert. Dann soll auch ein Demonstrator stehen, der bereits erste Teile eines Gebäudes errichtet haben soll.