Digitales Prozessmodell beim Beton-3D-Druck

Um Bauwerke autonom durch Beton-3D-Druck herstellen zu können, müssen die anspruchsvollen Randbedingungen der Bauprozesse inhaltlich und maschinell beherrscht werden. Die Baumaschine muss dazu über speziell aufbereitete Datenstrukturen angesteuert werden und über ein ausgereiftes Datenmanagement verfügen.

Bild 1. Aktuelle Pilotprojekte des extrusionsbasierten 3D-Drucks mit Beton Abb.: Martin Krause, TU Dresden, Institut für Baubetriebswesen

Als Basis wird ein BIM-Gebäudemodell dienen, das sowohl geometrische als auch materialspezifische Informationen enthält. Die für den Beton-3D-Druckprozess notwendigen Daten sollen aus dem BIM-Modell extrahiert und anschließend über eine durchgängige digitale Prozesskette in Maschinensteuerungsdaten umgewandelt werden. Seit 2014 entwickelt ein interdisziplinäres Team der TU Dresden das auf Extrusion basierende Beton-3D-Druckverfahren CONPrint3D. Die für den kleinformatigen 3D-Druck bereits etablierten Datenprozessketten sind beim großformatigen 3D-Druck, im Speziellen bei CONPrint3D, nur bedingt anwendbar. Der Datenaustausch über die IFC-Schnittstelle und die Entwicklung angepasster Slicing-Software sind Voraussetzung, um den 3D-Druck im Bauwesen prozesssicher und wirtschaftlich umzusetzen. Darüber hinaus sind in einem Pre-Prozess die aus dem BIM-Modell gewonnenen Daten durch druckspezifische Daten zu ergänzen und zu einem Gesamtdatenmodell zusammenzuführen. Dieser Beitrag analysiert die Anwendbarkeit der bestehenden digitalen Prozesskette für den Beton-3D-Druck. Ziel des Beitrags ist es, bestehende Defizite und mögliche Modifizierungen der Datenprozesskette aufzuzeigen.

1 Einführung

Die additiven Fertigungsverfahren unterliegen branchenübergreifend einem hohen Entwicklungstempo. Stetig werden bereits etablierte Verfahren verbessert oder neue Herstellverfahren entwickelt. Im allgemeinen Sprachgebrauch setzt sich zunehmend der Begriff „3D-Druck“ (im Englischen: „3D Printing“) als Oberbegriff der zahlreichen Fertigungsverfahren durch. Aussagekräftiger ist allerdings der in der VDI-Richtlinie genormte Begriff „Additive Fertigung“ (im Englischen: „Additive Manufacturing“). „Additiv“ bedeutet in diesem Zusammenhang schichtweise. So werden unter dem Begriff alle Herstellverfahren zusammengefasst, die Bauteile durch schichtweises Aneinanderfügen von Volumenelementen erzeugen. Die Schichten werden dabei in x-y-Ebene, der sogenannten Druckebene, erstellt. Anschließend wird der Druckkopf angehoben oder die Druckebene abgesenkt und der Vorgang wiederholt sich. So entsteht die dritte Dimension in z-Richtung durch Aufeinanderfügen der Einzelschichten. Als wesentliche Vorteile der additiven Fertigung können genannt werden [1]:

- autonome Fertigung,

- weitgehend unabhängige digitale Prozesskette,

- neue Design- und Gestaltungsmöglichkeiten,

- keine endproduktspezifischen Werkzeuge erforderlich.

Beim Herstellprozess ist es unerheblich, ob die Bauteile identisch oder voneinander verschieden sind. Entscheidend ist das Bauteilvolumen. Unabhängig von der geometrischen Komplexität des Bauteils verursachen gleiche Volumina denselben wirtschaftlichen Herstellaufwand. Dies ermöglicht eine individualisierte und stückzahlunabhängige Fertigung – Eigenschaften, die insbesondere im Bauwesen nachgefragt sind. Das Bauwesen ist geprägt von einer Unikatfertigung. Die wissenschaftliche Fachwelt sieht deshalb in der Anwendung des 3D-Drucks auf Baustellen große Potenziale, wie zum Beispiel:

- die Erhöhung der Ressourceneffizienz [2],

- Reduzierungen der Baukosten und Ausführungszeiten [3], [4],

- neue architektonische Gestaltungsmöglichkeiten [5],

- Verbesserungen im Bereich Sicherheit und Gesundheitsschutz [6] und

- Bauen in „menschenfeindlichen“ Umgebungen [7].

Allerdings erschweren die technologischen Randbedingungen des Bauens [8] und die wechselnden Umweltbedingungen maßgeblich die Einführung automatisierter Bauprozesse. Aktuell ist die Flexibilität der handwerklichen Fertigung unabdingbar, um auf besondere Einbaubedingungen reagieren zu können. Building Information Modeling (BIM) bietet darüber hinaus die Möglichkeit, die Planungstiefe zu erhöhen und die Menge der notwendigen Informationen erfolgreich zu verarbeiten. BIM wird sich in den nächsten Jahren weiter in der Bauwirtschaft etablieren und die konventionellen 2D-Planungsmethoden sukzessive ablösen. Mit BIM werden geometrische Eigenschaften mit funktionalen Eigenschaften eines jeden Bauteils verknüpft. So können einerseits die jeweiligen Bauteilabmessungen, andererseits zugehörige Qualitätsanforderungen, Kennwerte zu Baukosten, terminliche Informationen in der Datenbank bauteilbezogen hinterlegt werden. Die Erweiterung der BIM-Daten mit druckrelevanten Parametern ist ein neuer Lösungsansatz, um die ganzheitliche Methodik von BIM in einer besonderen Weise zu vervollständigen [9]. In diesem Beitrag soll im Speziellen auf den Stand der Forschung im Bereich des Datenmanagements bei Beton-3D-Druckverfahren eingegangen werden. Dazu werden zunächst die aktuellen Entwicklungen und ausgewählte Projekte des Beton-3D-Drucks vorgestellt. Anschließend wird das Verfahren der TU Dresden: CONPrint3D – Concrete ON-site 3D-Printing näher erläutert. Danach werden die digitale Prozesskette bei Beton-3D-Druckverfahren und die Datenaufbereitung mit BIM analysiert. Im Speziellen wird dabei auf relevante BIM-Exportdateiformate eingegangen. Außerdem werden Defizite der bestehenden digitalen Prozesskette und mögliche Lösungsansätze für eine praxisnahe Anwendung des Beton-3D-Drucks aufgezeigt.

2 Beton-3D-Druckverfahren

2.1 Überblick

Weltweit werden verschiedene Ansätze verfolgt, 3D-Druckverfahren für die Anwendung im Bauwesen zu entwickeln. Dazu werden unterschiedliche Materialien, wie beispielsweise Kunststoffe [10], Metalle [11] oder Keramik [12] erforscht. Um tragende Bauwerksstrukturen wirtschaftlich erstellen zu können, werden bei den meisten Forschungs- und Entwicklungsaktivitäten zementgebundene Baustoffe verwendet. Man unterscheidet dabei grundsätzlich in zwei Herstellungsmethoden:

I) die selektive Bindung von trockenem Grundmaterial und

II) die Extrusion von Frischbeton.

Bei Herstellmethode I) wird zunächst trockenes Grundmaterial auf einer Bauplattform ausgebracht. Danach erfolgt eine positionsgenaue Aktivierung durch einen chemischen Binder oder Wasser. Nach anschließender Verfestigung wird der Druckkopf, häufig bestückt mit mehreren Druckdüsen, angehoben und neues Grundmaterial aufgebracht. Wenn die endgültige Bauteilhöhe erreicht ist, erfolgt eine gründliche Reinigung [13].

Für einen Baustellenprozess geeigneter und wirtschaftlich deutlich aussichtsreicher ist die Herstellmethode II). Dabei wird bereits gemischtes Material (Mörtel oder Beton) über eine Düse positionsgenau ausgebracht und übereinander geschichtet. Im weiteren Verlauf des Beitrags werden die auf Extrusion von Frischbeton basierenden Verfahren näher betrachtet.

2.2 Extrusionsbasierte Druckverfahren mit Beton

Für die Mehrzahl der auf Extrusion basierenden Druckverfahren im Bauwesen wird feinkörniger Beton verwendet. Das Verfahren der Extrusion stellt dabei besondere – nahezu gegensätzliche – Anforderungen an den Baustoff. In der Regel wird der Beton zur Extrusionsdüse gepumpt. Dazu muss er gut pumpfähig sein. Nach dem Verlassen der Düse hat der Beton die Anforderung, sofort formbeständig zu sein und nach einer gewissen Zeit der Belastung der nächsten Schicht standzuhalten. Um einen guten Schichtenverbund zu gewährleisten, sind die Schichten wiederum frisch-in-frisch aufeinander zu legen. Das heißt, beim Pumpvorgang soll der Beton fließfähig sein, um dann anschließend sehr rasant anzusteifen. Die Erhärtung soll jedoch nicht zu schnell passieren, um eine kraftschlüssige Verbindung der Schichten untereinander zu gewährleisten [14], [15], [16].

Die bedeutungsvollen und erfolgreichen Pionierarbeiten von Khoshnevis [17], [18] („Contour Crafting“, USA) und der Loughborough University [19], [20] („Concrete Printing“, UK) haben zur weltweiten Aufmerksamkeit geführt. Seither ist ein außergewöhnlicher Anstieg an Forschungs- und Entwicklungsaktivitäten im Bereich der extrusionsbasierten Beton-3D-Druckverfahren zu verzeichnen.

Die Forschungsansätze können spezifisch unterschieden werden nach:

- dem Volumen der abgelegten Betonstränge (Feinfilamentablage, Mittelfilamentablage, Grobfilamentablage) [14],

- der Art der Trag- und Führungskonstruktion des Druckkopfes (Portalkran, kabelgeführter Portalkran, Kran, Industrieroboter, Schwarm, Autobetonpumpe) und

- der Druckstrategie (Contour Crafting, Concrete Printing, Strangdruckverfahren mit und ohne nachträglicher Verfüllung, Massivbaudruck).

Die häufigsten Anwendungskombinationen sind:

a) Mittelfilamentablage – Portalkran – Contour Crafting und

b) Feinfilamentablage – Industrieroboter – Strangdruckverfahren.

In Bild 1 sind aktuelle Pilotprojekte des extrusionsbasierten 3D-Drucks mit Beton dargestellt. In 1a) wird das Projekt „3D Housing 05“, Mailand, 2018 gezeigt. Die TU Eindhoven und das Unternehmen Cybe haben dazu einen Industrieroboter entwickelt, der sich über ein Raupenfahrwerk mobil auf der Baustelle bewegen kann. Gedruckt wurde der Rohbau eines Pavillons unter einer Einhausung [21]. 1b) zeigt eine vier Meter hohe Stütze eines Schulhofdaches in Aix-en-Provence, Frankreich. Die Stütze wurde vom Unternehmen XtreeE als Feinfilamentdruck mittels Sechsarm-Industrieroboter in einer Werkshalle erzeugt und anschließend auf der Baustelle montiert [22]. In 1c) ist die Maschine von Apis Cor während des Druckprozesses (rundes Gebäude, Fläche circa 38 m2, errichtet 2017 in Stupino bei Moskau) dargestellt. Die einem Turmdrehkran ähnliche Druckmaschine hat eine Reichweite von etwa 8,5 m und kann die Grundfläche eines mittelgroßen Einfamilienhauses abdecken [23]. 1d) zeigt eine Fahrradbrücke, die in der Nähe von Eindhoven eingebaut wurde. Es wurden dazu im Labor fünf Brückensegmente 3D-gedruckt und nachträglich am Einbauort miteinander verspannt [24].

Aktuell ist das Forschungsumfeld im Bereich Beton-3D-Druck sehr schnelllebig. Nahezu wöchentlich erscheinen Berichte über neue Forschungs- und Entwicklungsaktivitäten oder neue Pilotprojekte. Der nachfolgende Abschnitt geht näher auf die Forschungsarbeit an der Technischen Universität Dresden ein.

2.3 CONPrint3D – Concrete ON-site 3D-Printing

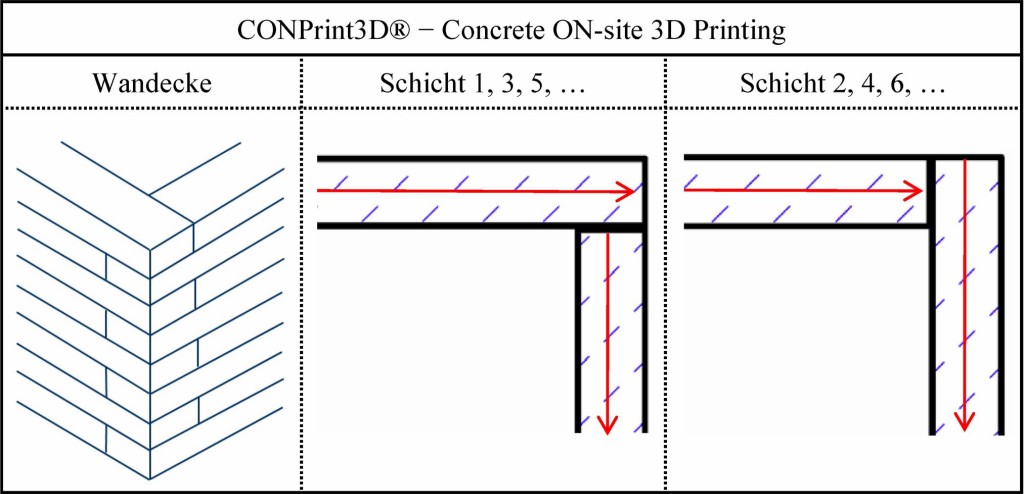

Die TU Dresden entwickelt seit 2014 das Beton-3D-Druckverfahren „CONPrint3D – Concrete ON-site 3D-Printing“. In Bild 2 wird das Verfahren visualisiert.

Bild 2. Visualisierung des CONPrint3D-Verfahrens Abb.: Martin Krause, TU Dresden, Institut für Baubetriebswesen

Eine modifizierte Autobetonpumpe soll es ermöglichen, den pastösen Frischbeton geometrisch präzise und kontinuierlich übereinander zu schichten. Die Modifikation der etablierten Baumaschine umfasst:

- die Neuentwicklung eines Druckkopfes, der am Ende des autonom, hoch präzise geführten Verteilermastes montiert wird sowie

- die Implementierung einer intelligenten Steuerungstechnik.

Die Technik soll direkt auf der Baustelle angewendet werden. Als Druckmaterial wird ein modifizierter Normalbeton mit Gesteinszuschlag bis 16 mm Größtkorn eingesetzt. Es werden monolithische, voll ausgefüllte Betonstrukturen (Massivbaudruck) erzeugt. Der Druckkopf soll so konzipiert werden, dass scharfkantige Wandverbindungen (Wandecken, -T-Verbindungen und -kreuzungen) gedruckt werden können. Damit grenzt sich CONPrint3D deutlich von anderen Forschungsaktivitäten ab, die vorrangig kleinere Betonstränge „als Endlosschleife“ drucken und dabei abgerundete Ecken produzieren. Um mit CONPrint3D kraftschlüssige, rechteckige Wandverbindungen herzustellen, müssen diese analog des konventionellen Mauerwerkbaus miteinander verzahnt werden. In Bild 3 wird die Druckstrategie von CONPrint3D am Beispiel einer Wandecke dargestellt. Bild 4 zeigt dem gegenüber abgerundete Wandelemente, die mittels Strangdruckverfahren erzeugt wurden.

Bild 3. Druckstrategie von CONPrint3D am Beispiel einer Wandecke Abb.: Martin Krause, TU Dresden, Institut für Baubetriebswesen

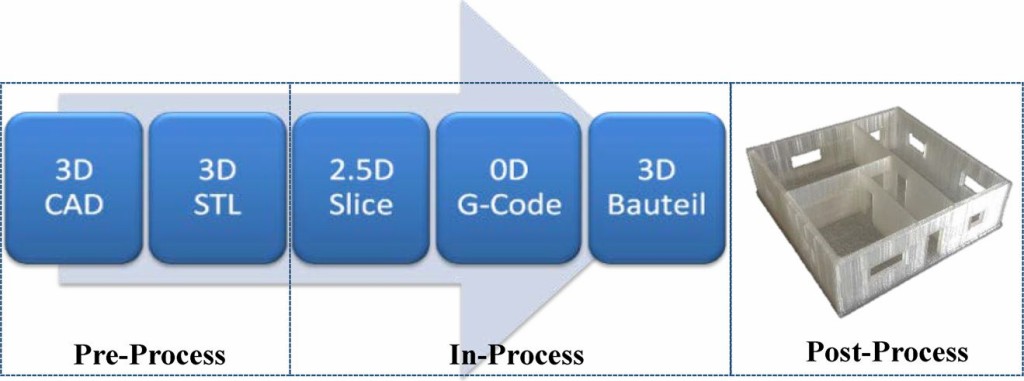

3 Digitaler Datenfluss mit BIM

3.1 Digitale Prozesskette

Bezogen auf die kleinformatige, additive Fertigung von 3D-Objekten existiert eine große Anzahl unterschiedlicher Technologien. Wesentliche Teile davon sind verfahrensunabhängig. Dies wird als erheblicher Vorteil der additiven Fertigung gegenüber konventionellen Verfahren gesehen. In Bild 5 wird die Prozesskette der Datenaufbereitung beim kleinformatigen 3D-Druck dargestellt.

Bild 5. Prozesskette der Datenaufbereitung beim kleinformatigen 3D-Druck Abb.: Martin Krause, TU Dresden, Institut für Baubetriebswesen

Zunächst werden die geometrischen Daten des zu druckenden Objekts in einer CAD-Software erstellt oder mittels 3D-Laserscannverfahren in CAD-Modelle implementiert. Die dreidimensionale CAD-Datei wird anschließend als STL-Datei (Standard Transformation Language) exportiert. Im STL-Format wird die Modelloberfläche aus Dreiecksfacetten aufgebaut. Eine Facette ist durch drei Eckpunktkoordinaten und einen Flächen-Normalenvektor beschrieben. Je kleiner die Dreiecke gewählt werden, desto genauer kann die Oberfläche abgebildet werden. In der Regel wird die STL-Datei dann in einer „STL-Reparatursoftware“ auf Fehler geprüft und qualitativ verbessert. Bis hierhin werden die Prozessschritte als „Pre-Process“ bezeichnet und sind unabhängig von der Anwendung eines speziellen Verfahrens. Im Anschluss wird die „reparierte“ STL-Datei in einer Slicing-Software verarbeitet.

Innerhalb des Slicings werden folgende Prozesse ausgeführt:

- die Teilung der 3D-Objekte in einzelne Schichten mit vorgegebenen Schichthöhen,

- die Generierung des Druckpfades in jeder einzelnen Schicht nach definierten Druckstrategien,

- die Festlegung wichtiger Druckparameter, wie Druckgeschwindigkeit, Strukturfüllgrad, auszutragende Filamentmenge etc. und

- die Ausgabe aller relevanten Maschinensteuerungsbefehle in einem druckfähigen G-Code.

Bild 6 stellt dazu das Prinzip des Slicings anschaulich dar.

3.2 Datenaufbereitung mit BIM

Zur ganzheitlichen Realisierung von Bauprojekten etabliert sich aktuell BIM als neue Methodik, um die komplexen Planungs- und Ausführungsprozesse erfolgreich zu koordinieren. Im Planungsprozess können geometrische und zusätzliche druckrelevante Informationen (wie z. B. Betonfestigkeit, -konsistenz, Korngröße) bauteilbezogen hinterlegt werden. Einzelne Fachplaner, zum Beispiel Statiker oder TGA-Planer, können diese Informationen auslesen und durch Ergänzung der eigenen Planungsdaten den Detailgrad der Bauteilinformation weiter verfeinern. So entsteht ein theoretisch sehr genaues Abbild des späteren Bauwerks in Form einer Datenbank. Voraussetzung für deren Nutzung sind die Richtigkeit, Interpretationsfähigkeit und Aktualität der Einzeldaten. Konsequenzen aus Fehlern in der Datenbank sind in [29] thematisiert. Um den digitalen Datenprozess zu vervollständigen, fehlt noch der Schritt zur automatisierten, vom 3D-Druckverfahren abhängigen Maschinenbewegung. Die digitale Prozesskette von BIM hin zum maschinenlesbaren G-Code kann aktuell noch nicht sicher und fehlerfrei umgesetzt werden. Im nachfolgenden Abschnitt wird auf relevante BIM-Exportdateiformate eingegangen.

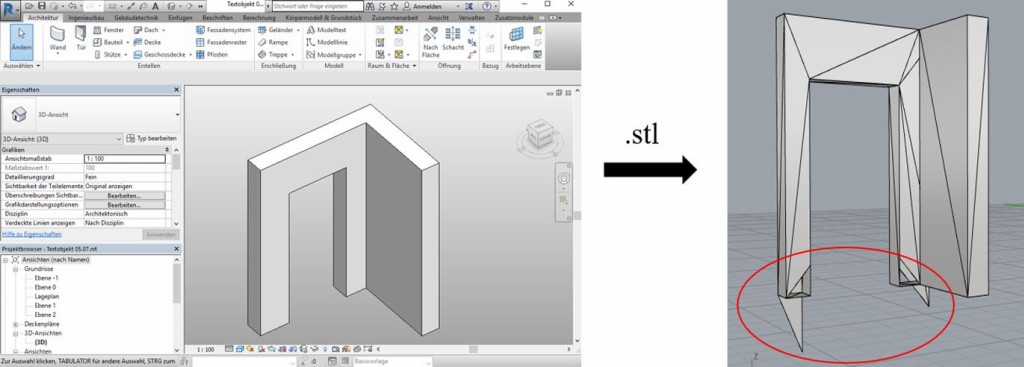

3.3 Relevante BIM-Exportdateiformate für den Beton-3D-Druck

Zur Überführung der Daten in eine Slicing-Software (z. B. Cura Ultimaker, Slic3r, KISSlicer) müssen die für den 3D-Druck relevanten Daten zunächst aus dem BIM-Modell extrahiert werden. In der gängigen Praxis des kleinformatigen 3D-Drucks werden die druckspezifischen Daten aus CAD-Programmen im Datenformat STL übertragen. Das STL-Format bildet aktuell den Industriestandard bei 3D-Druckverfahren ab. Viele BIM-Programme bieten die Möglichkeit, das Datenformat STL zu exportieren. Allerdings funktioniert die Datenüberführung in die Slicer-Software nicht immer fehlerfrei. Dies wird zum Beispiel in Bild 7 verdeutlicht. In Autodesk Revit wurde dazu eine Wandecke mit einer Türaussparung modelliert und als STL exportiert. In einem Viewer-Programm (Bild 7, rechts) wird die Geometrie fehlerhaft angezeigt. In diesem Fall ist das Modell nicht „vollständig“ und die Struktur damit ohne Korrektur nicht druckbar.

Bild 7. Fehlerhafte STL-Datei aus Autodesk Revit Abb.: Martin Krause, TU Dresden, Institut für Baubetriebswesen

Zur Egalisierung solcher Übertragungsfehler existieren im kleinformatigen 3D-Druck sogenannte „Repair“-Softwareprogramme, in denen unvollkommene STL-Dateien „repariert“ werden können. Durch STL können lediglich geometrische Daten überführt werden. Zusätzliche Informationen im Sinne von Eigenschaften der Bauteile, wie zum Beispiel Material, Farbe oder Oberflächengüte, sind nicht übertragbar. Schlussfolgernd ist der Datenaustausch mittels STL nicht hinreichend funktionsfähig, um alle in BIM vorhandenen Daten zu transportieren. Weitere Formate, die aktuell im kleinformatigen 3D-Druck genutzt werden, sind zum Beispiel OBJ (Wavefront-Object-Format), IGES (Initial Graphics Exchange Specification), STEP (Standard for the Exchange of Product Model Data), VRML (Virtual Reality Modeling Language), FBX (Filmbox). Diese Formate wurden nicht speziell für den 3D-Druck entwickelt. Besonders nennenswert ist hier OBJ als Dateiaustauschformat, da dieses die Geometrie und zusätzlich eine Auswahl an Materialeigenschaften überträgt. Insgesamt kann allerdings konstatiert werden, dass keines der oben genannten Dateiformate die Anforderungen gänzlich erfüllt, um als geeignetes Beton-3D-Druckformat zu gelten.

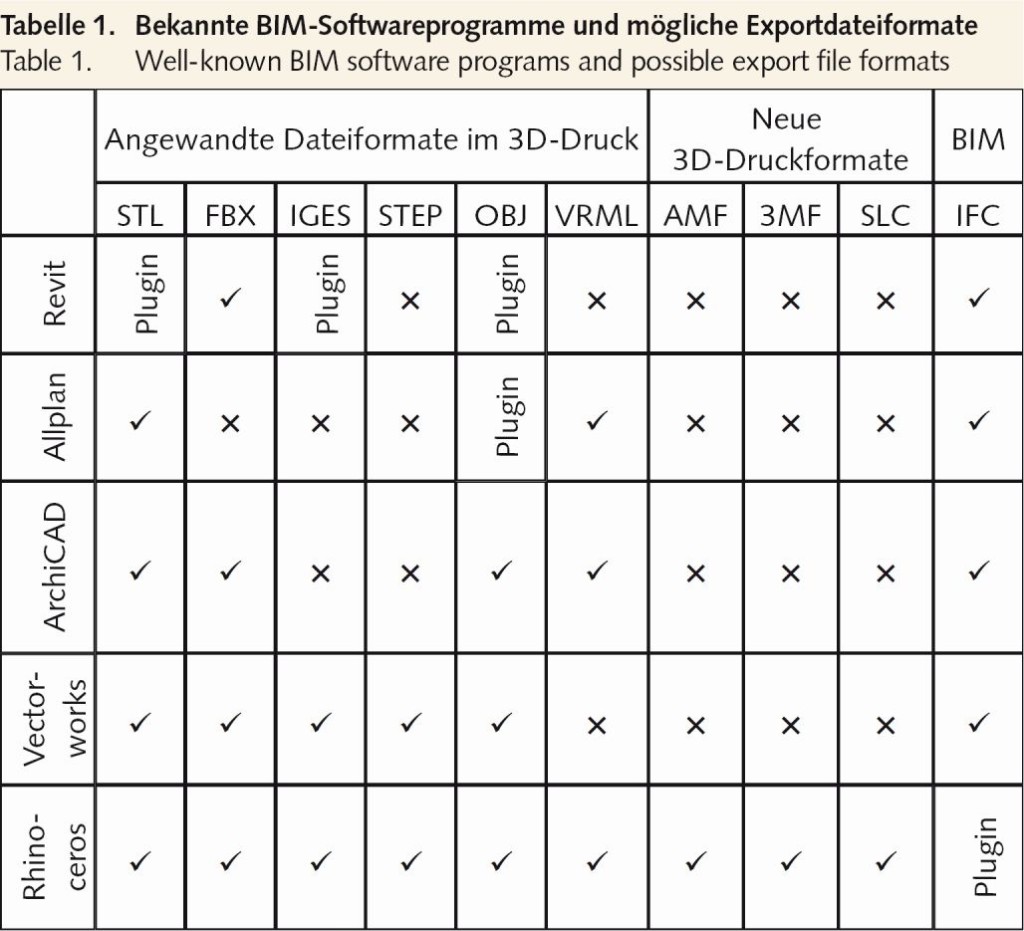

Im Zuge der Entwicklungsarbeiten wurden neue Datenformate speziell für den 3D-Druck entwickelt. Die Datenformate AMF (Additive Manufacturing File), 3MF (3D-Manufacturing-File) und SLC (Slice) haben beispielsweise das Potenzial, die STL-Datei als bisherigen Industriestandard abzulösen. AMF wurde 2011 als offener XML-basierter Standard zur Beschreibung von 3D-Objekten eingeführt. Die Darstellung der Geometrien wird wie bei STL durch Dreiecksflächen gewährleistet. Darüber hinaus beinhaltet das Format die Informationen über die Form und Zusammensetzung des Objekts inklusive Farbe, Texturen und der Eigenschaften der Materialien [30]. Das Format 3MF befindet sich aktuell noch immer in der Entwicklungsphase. Das SLC-Format enthält bereits die Geometriedaten der einzelnen zu fertigenden Schichten eines Bauteils in x-y Ebene. Das Bauteil ist also bereits „geslicet“. In Addition der Einzelschichten ergibt sich das Gesamtbauteil. In gewissem Maß ist das SLC-Format damit eine 2.5-Dimensionsdatei. Die neuen 3D-Druckformate werden allerdings von bekannten BIM-Softwareprogrammen noch nicht als Exportdatei angeboten. Lediglich die Software Rhinoceros unterstützt alle drei neuen 3D-Druckformate. Allerdings handelt es sich bei Rhinoceros nicht um eine reine BIM-Software sondern eine CAD-Software. Mittels „BIM-Plugin“ ist es möglich, die Daten als IFC-Datei zu exportieren. In Tabelle 1 werden die aktuell möglichen Exportdateiformate bei bekannten BIM-Softwareprogrammen übersichtlich zusammengefasst.

Am effizientesten erscheint der Datenaustausch über das BIM-Standardformat IFC. Das IFC-Format (Industry Foundation Classes) wurde von building-SMART e. V. entwickelt. Ein IFC-Modell enthält nicht nur die geometrischen Bauteildaten wie Länge, Breite und Höhe einer Wand sondern auch andere maßgebliche Informationen, wie zum Beispiel die Daten des Baumaterials, die Zuordnung zu Geschossebenen oder Gebäudeabschnitten. In einer IFC-Datei werden alle am Bauwerk existierenden Bauteile als Objekte mit Attributen, sogenannten „Entities“ definiert. In Bild 8 werden das zuvor beschriebene Beispielobjekt und ausgewählte Entities dargestellt. Die Zeilen # 303, # 321 und # 323 beschreiben dabei das Baumaterial des Objektes. Hier sind Platzhalter „$“ vorgesehen, die zukünftig mit druckrelevanten Parametern belegt werden könnten [31]. Die bestehenden Slicing-Programme sind allerdings nicht mit einer IFC-Schnittstelle ausgestattet. Der IFC-basierte Datenaustausch ist somit aktuell noch nicht möglich. Im nächsten Abschnitt wird auf den Prozessschritt des „Slicings“ genauer eingegangen.

3.4 Anwendung gängiger Slicer-Software

Wie in Abschnitt 3.1 bereits beschrieben, werden innerhalb des Slicing-Prozesses die dreidimensionale Struktur in einzelne druckbare Schichten zerlegt, der Druckpfad definiert sowie alle notwendigen Druckparameter festgelegt, zugehörige Maschinenbefehle generiert und als G-Code ausgegeben. Derzeitig am Markt erhältliche Slicing-Programme sind vorrangig All-In-One-Lösungen, die speziell für Schmelzschichtverfahren, wie dem Fused Deposition Modeling (FDM), entwickelt wurden. Bei den Schmelzschichtverfahren wird ein thermoplastisches Material aufgeschmolzen und anschließend pastös und strangförmig durch eine Extrusionsdüse ausgebracht. Nachdem das Material aus der Düse austritt, kühlt es sich unmittelbar ab und erstarrt. Die Verbindung zu bereits gedruckten Schichten erfolgt durch direktes Verschmelzen. Für den Slicing-Prozess sind vom Anwender in mehreren Teilschritten verschiedene druckspezifische Parameter, wie zum Beispiel Schichtdicke, Fülldichte oder Druckgeschwindigkeit festzulegen. Anschließend erzeugt die Slicing-Software die notwendigen G-Codes für den 3D-Drucker. Es ist anzumerken, dass die am Markt etablierten Slicer-Programme für die Anwendung des Beton-3D-Drucks, speziell für CONPrint3D, nicht einsetzbar sind, da sie druckstrategisch ähnlich dem Contour Crafting arbeiten. Zunächst wird eine äußere Randschalung gedruckt. Diese wird anschließend unter Berücksichtigung des Füllgrads mit einer stabilisierenden Innenkontur versehen. Bild 9 zeigt einen Screenshot aus dem Softwareprogramm Cura. Die Software bietet dem Nutzer eine Druckvorschau und die Möglichkeit vor dem Druckstart bestimmte Einstellungen anzupassen.

- Zeitmanagement infolge der fortschreitenden Hydratation des Betons:

TMin: Formbeständigkeit bis nächste Schicht belastet werden kann,

TMax: frisch-in-frisch-Verbund wird gewährleistet,

- Herstellung kraftschlüssiger Wandverbindungen (Ecken, T-Verbindungen, Kreuzungen) sowie Öffnungen (Stürze einlegen, genaue Anpassung der Schichthöhen im Sturz- und Brüstungsbereich, Herstellung der Laibungen),

- Optimierung des Druckpfades unter Minimierung der Gesamtdruckzeit [32].

4 Fazit und Ausblick

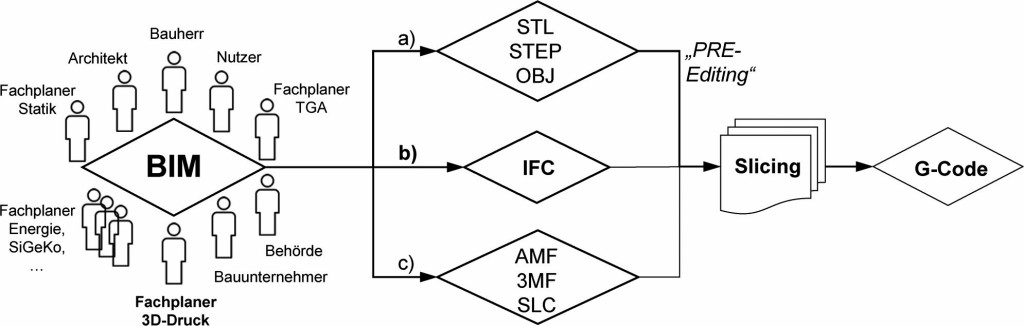

Für den kleinformatigen 3D-Druck existiert bereits eine durchgängige digitale Prozesskette. Die genutzten Datenformate und die Anwendungssoftware werden stetig verbessert. Aktuell etablieren sich neue Dateiformate für den 3D-Druck, wie AMF, 3MF oder SLC, die dem Industriestandard STL zukünftig Konkurrenz bieten werden. Der digitale Datenfluss beim 3D-Druck mit Beton kann sich an diesen bestehenden Prozessketten orientieren. Die Randbedingungen des Bauens und speziell die hochkomplexen Eigenschaften des Baustoffs Beton erfordern allerdings Anpassungen der digitalen Prozesskette. Der Einsatz von BIM kann zu einer Effizienzsteigerung des Beton-3D-Drucks führen. Einerseits wird die Planungstiefe durch BIM erhöht, andererseits könnte die Bauwerksplanung speziell auf den 3D-Druckprozess abgestimmt werden. Aktuell ist der Datenfluss beim Beton-3D-Druck nicht durchgängig. Die Maschinenbefehle zur Herstellung 3D-gedruckter Betonbauteile werden in Form eines G-Codes entweder händisch programmiert oder über eine fehleranfällige und stark optimierfähige Prozesskette digital erstellt. Bild 11 zeigt Möglichkeiten, wie die aktuelle Datenprozesskette modifiziert werden kann. Dazu sind mehrere Varianten vorstellbar.

Bild 11. Modifizierung der Datenprozesskette für den Beton-3D-Druck Abb.: Martin Krause, TU Dresden, Institut für Baubetriebswesen

Eine mögliche Variante a) orientiert sich dabei an den aktuellen Exportdateiformaten im kleinformatigen 3D-Druck. Es werden lediglich geometrische Daten aus BIM extrahiert. Vor der Datenüberführung in die Slicing-Software ist es deshalb erforderlich, weitere druckrelevante Daten zu ergänzen. Dies erfolgt im Rahmen des „PRE-Editings“. Die Datenerfassung des PRE-Editings umfasst insbesondere:

- betontechnologische Kennwerte (z. B. Betonfestigkeit, -konsistenz oder Erhärtungszeit),

- baukonstruktive Informationen (z. B. spezifische Ausführung von Wandverbindungen, Ausbildung von Aussparungen als Sturzauflager),

- bauverfahrenstechnische Informationen (z. B. Festlegungen zu Arbeitsfugen und Druckabschnitten).

Die im PRE-Editing erfassten Daten bilden die Voraussetzung für ein druckpfadoptimiertes Slicing. Eine Variante b) sieht vor, das BIM-Standardaustauschformat IFC zu exportieren. Dadurch können theoretisch alle druckrelevanten Daten direkt in eine Slicing-Software überführt werden. Diese Möglichkeit ist vielversprechend, da sich IFC als BIM-Format zukünftig etablieren wird. Aktuell können allerdings weder spezielle Druckparameter gemäß dem PRE-Editing der Variante a) in BIM konfiguriert werden, noch gibt es Slicing-Softwareprogramme, die IFC-Dateien lesen können. Variante c) nutzt die neuen 3D-Druckformate, mit denen geometrische Daten und ausgewählte Stoffdaten überführt werden können. Bisher können diese Dateiformate nur aus der Software Rhinoceros exportiert werden. Es ist zukünftig sehr wahrscheinlich, dass andere Softwareanbieter die Exportdateiformate dahingehend erweitern werden.

Im Rahmen des internationalen Forschungsvorhabens digiCON2 (Digital Concrete Construction) entwickeln die drei Institute der TU Dresden gemeinsam mit deutschen und internationalen Partnern eine durchgängige digitale Prozesskette für Beton-3D-Druckverfahren. Das Forschungsprojekt wird durch Mittel des Bundesministeriums für Bildung und Forschung (BMBF) gefördert. Bis Ende 2019 soll eine IFC-basierte Slicing-Software entwickelt und ein Hausprototyp aus gedrucktem Beton mit den Abmessungen (L) 6,0 m ∙ (B) 3,0 m ∙ (H) 2,7 m im Maßstab 1 : 1 entstehen. Die Potenziale des Beton-3D-Drucks sind enorm. Die autonome Umsetzung wird in den kommenden Jahren eine wissenschaftliche und technische Herausforderung.

Literatur

[1] Gebhardt, A: Additive Fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. Carl Hanser Verlag GmbH & Co. KG., München, 2016.

[2] Fromm, A.: 3-D-Printing zementgebundener Formteile. Grundlagen, Entwicklung und Verwendung. Universität Kassel, Dissertation, 2014.

[3] Schach, R. et al.: CONPrint3D: Beton-3D-Druck als Ersatz für den Mauerwerksbau. In: Bauingenieur 92 (2017), Heft 9, S. 355–363.

[4] Kunze, G. et al.: Machbarkeitsuntersuchungen zu kontinuierlichen und schalungsfreien Bauverfahren durch 3D-Formung von Frischbeton. In: Forschungsinitiative Zukunft Bau (Hrsg.): Abschlussbericht Forschungsprojekt Beton-3D-Druck. TU Dresden, 2017.

[5] Lim, S. et al.: Developments in construction-scale additive manufacturing processes. In: Automation in construction, Vol. 21 (2012), Iss.1, pp. 262–268.

[6] Otto, J.; Krause, M.: CONPrint3D: 3D-Druck als Innovation im Betonbau. In: Fenner, J. (Hrsg.): Festschrift zum 60. Geburtstag von Univ.-Prof. Dr.-Ing. Christoph Motzko. Darmstadt, 2017, S. 571–586.

[7] Khoshnevis, B.: Automated construction by contour crafting – related robotics and information technologies. In: The best of ISARC 2002, Vol.13 (2004), Iss.1, pp. 5–19.

[8] Schach, R.; Otto, J.: Baustelleneinrichtung, Grundlagen – Planung – Praxishinweise – Vorschriften und Regeln. 3. Springer Vieweg Verlag, Heidelberg, 2017.

[9] Bartels, N.; Otto, J.: Integration von FM-Prozessdaten in ein digitales Gebäudemodell. In: Bautechnik 95 (2018), Heft 12, S. 823–831.

[10] DUS 3D Print Canal House: About the 3D Print Canal House, 2019, https://3dprintcanalhouse.com/about-the-3d-print-canal-house-1 [Zugriff am: 04.03.2019].

[11] MX3D: MX3D Bridge, 2019, https://mx3d.com/projects/bridge-2/ [Zugriff am: 04.03.2019].

[12] Emerging Objects: Big ideas about 3D Printing and 3D Printing big, 2019, https://www.emergingobjects.com/ [Zugriff am: 04.03.2019].

[13] Henke, K.: Additive Baufertigung durch Extrusion von Holzleichtbeton. Technische Universität München, Dissertation, 2016.

[14] Mechtcherine, V.; Nerella, V. N.: 3-D-Druck mit Beton: Sachstand, Entwicklungstendenzen, Herausforderungen. In: Bautechnik 95 (2018), Heft 4, S. 275–287.

[15] Nerella, V. N. et al.: Studying printability of fresh concrete for formwork free Concrete on-site 3D Printing technology (CONPrint3D). In: Proceeding for 25th Conference on Rheology of Building Materials, Regensburg, 2016, pp. 236–246.

[16] Mechtcherine, V.; Nerella, V. N.: Beton-3D-Druck durch selektive Ablage: Anforderungen an Frischbeton und Materialprüfung. In: Beton- und Stahlbetonbau 114 (2019), Heft 1, S. 24–32.

[17] Hwang, D.; Khoshnevis, B.: Concrete wall fabrication by Contour Crafting. In: Proceedings of the 21st International Symposium on Automation and Robotics in Construction, Jeju, 2004, pp. 1–7.

[18] Khoshnevis, B. et al.: Mega-scale fabrication by Contour Crafting. In: Int. J. Industrial and Systems Engineering, Vol. 1 (2006), Iss. 3, pp. 301–320.

[19] Lim, S. et al.: Fabricating Construction Components using layered manufacturing technology. In: Proceedings of Global Innovation in Construction Conference, Loughborough, 2009, pp. 512–520.

[20] Lim, S. et al.: Development of a viable concrete printing process. In: Proceedings of the 28th International Symposium on Automation and Robotics in Construction, Seoul , 2011, pp. 665–670.

[21] 3D Housing 05: Technology meets Humanity, 2018, https://www.3dhousing05.com/ [Zugriff am: 04.03.2019].

[22] XtreeE: The large Scale 3D, 2018, https://www.xtreee.eu/ [Zugriff am: 04.03.2019].

[23] Apis Cor: Robotics in Construction, 2018, http://apis-cor.com/en/ [Zugriff am: 04.03.2019].

[24] Eindhoven University of Technology: World’s first 3D printed reinforced concrete bridge opened, 2017, https://www.tue.nl/en/news/news-overview/17–10–2017-worlds-first-3d-printed-reinforced-concrete-bridge-opened/ [Zugriff am: 04.03.2019].

[25] Total Kustom: 3D Concrete House Printer, 2018, http://www.totalkustom.com/ [Zugriff am: 04.03.2019].

[26] Mechtcherine, V.; Nerella, V. N.: Integration der Bewehrung beim 3D-Druck mit Beton. In: Beton- und Stahlbetonbau 113 (2018), Heft 7, S. 496–504.

[27] Futurite: A Glossary of 23 simple Terms associated with 3D Printing, 2016, http://www.futurite.in/blog/glossary-23-terms-of-3d-printing, [Zugriff am: 04.03.2019].

[28] Buswell, R. A. et al.: Design, data and process issues for mega-scale rapid manufacturing machines used for construction. In: Automation in construction, Vol. 17 (2008), Iss. 8, pp. 923–929.

[29] Bartels, N.; Otto, J.; Dischke, E.: Rechtliche Aspekte beim Einsatz von BIM. In: Facility Management (2017), Heft 5, S. 20–23.

[30] Kepler, J.: Dateiformate: AMF das neue STL? (Update), 2013, https://3druck.com/programme/dateiformate-amf-das-neue-stl-305703/, [Zugriff am: 04.03.2019].

[31] An, C.: Beton-3D-Druck: Funktionalität mit Building Information Modeling (BIM). Technische Universität Dresden, Diplomarbeit, 2018.

[32] Krause, M. et al.: Strategic optimization of 3D concrete printing using the method of CONPrint3D. In: Proceedings of the 35th International Symposium on Automation and Robotics in Construction, Berlin, 2018, pp. 1–7.

Dipl.-Ing. Martin Krause martin.krause3@tu-dresden.de, Tel. 0351 46332818

Univ.-Prof. Dr.-Ing. Dipl.-Wirt.-Ing. Jens Otto jens.otto@tu-dresden.de, Tel. 0351 46336301Technische Universität Dresden Fakultät Bauingenieurwesen, Institut für Baubetriebswesen Nürnberger Str. 31A, 01187 Dresden www.tu-dresden.de/bu/bauingenieurwesen/ibb

![Bild 4. Abgerundete Wandelemente mittels Strangdruckverfahren Abb. [25]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-319-Krause_Bild_04.jpg)

![Bild 6. Prinzip des „Slicings“ Abb.: [27]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-319-Krause_Bild_06.jpg)

![Bild 8. Beispielobjekt mit Entities im IFC-Datenformat Abb.: [31]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-319-Krause_Bild_08.jpg)

![Bild 9. Slicing und Druckvorschau in Cura Abb.: [31]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-319-Krause_Bild_09.jpg)

![Bild 10. Defizite bei der Schichtengenerierung von CONPrint3D mit Cura Abb.: [31]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-319-Krause_Bild_10.jpg)