Von 18 auf 82 %: Deutsche Natrium-Batterien erzielen Rekordeffizienz

Natrium-Batterien haben ein großes Manko, das sie bislang ausbremst. Jetzt haben Berliner Forscher es behoben. Wird die Natrium-Zelle so zur echten Lithium-Alternative?

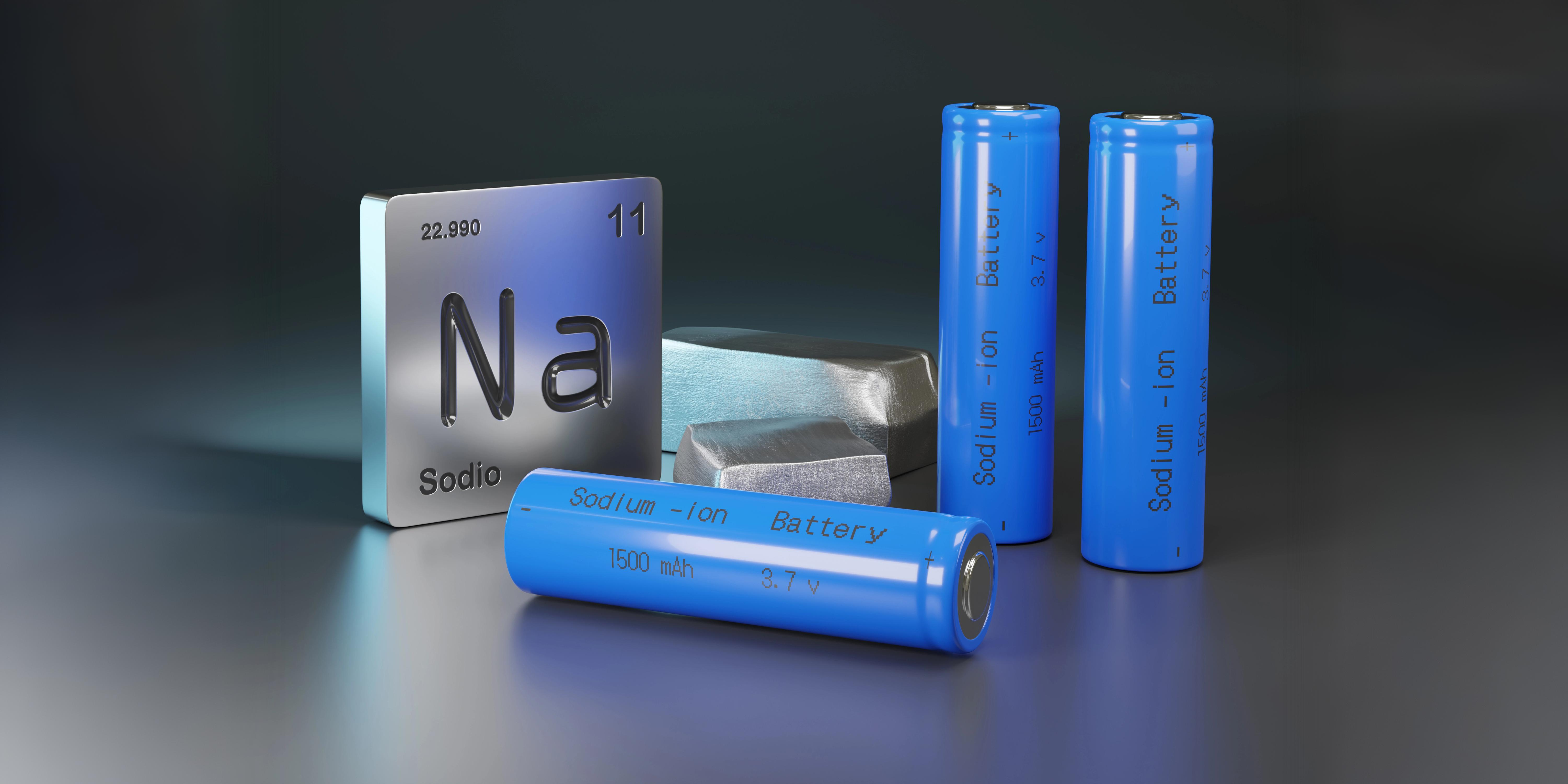

Eine äußere Schutzschicht schirmt den porösen Kern der Kohlenstoffanode gegen unerwünschte Einlagerungen ab. Das erhöht laut der BAM die Leistung.

Foto: BAM

Natrium-Batterien wären eine günstige Alternative zu Lithium-Akkus – wenn sie nicht das ein- oder andere Problem hätten. Vor allem eine lästige Eigenart bremst die Skalierung: Beim ersten Laden geht ein Großteil der Speicherkapazität verloren.

Forschende der Bundesanstalt für Materialforschung und -prüfung (BAM) wollen dafür jetzt eine Lösung gefunden haben. Der Schlüssel sei ein cleverer Materialtrick, meldete die BAM am Dienstag (27. Januar).

Inhaltsverzeichnis

Warum verlieren Natrium-Batterien beim ersten Laden so viel Energie?

Anders als Lithium lässt sich Natrium nicht in dichtem Graphit speichern. Deshalb setzen Hersteller auf sogenannte „harte Kohlenstoffe“. Die sind porös wie ein Schwamm und bieten mit dieser Struktur viel Platz für Natrium-Ionen.

Doch die Porosität wird beim ersten Laden zum Hindernis. Denn der Elektrolyt, also die leitfähige Flüssigkeit im Akku, reagiert beim ersten Ladevorgang mit der Oberfläche. Dabei dringen Moleküle in die Poren ein und besetzen Plätze, die eigentlich für Natrium-Ionen reserviert sind. Erst wenn sich ein Schutzfilm gebildet hat, stoppt der Prozess.

Das Problem: Dieser Film besteht selbst teilweise aus Natrium-Ionen. Er bindet also genau die Ladungsträger, die eigentlich Strom transportieren sollen. Im Ergebnis liegt die Anfangseffizienz, also das Verhältnis zwischen gespeicherter und entnommener Energie, bei herkömmlichen Anoden ohne Beschichtung oft nur bei rund 18 %. Zum Vergleich: Lithium-Ionen-Batterien schaffen über 90 %.

Was macht die BAM anders ?

Das BAM-Team hat das Dilemma mit einem Kern-Schale-Design gelöst. Der poröse Kohlenstoff bleibt darin als Speicher erhalten, wird aber mit einer hauchdünnen Schicht ummantelt. Diese Hülle wirkt wie ein Filter, die Natrium-Ionen durchlässt und störende Elektrolyt-Moleküle draußen lässt.

„Wir haben erkannt, dass sich große Speicherkapazitäten und effiziente Filmbildung nicht durch ein einzelnes Material realisieren lassen“, erläutert Tim-Patrick Fellinger, BAM-Experte für Energiematerialien. Je besser sich ein Material für die Speicherung eigne, desto verlustreicher sei die Filmbildung.

Die Trennung beider Funktionen bringt einen entscheidenden Vorteil: Speicherkapazität und Effizienz lassen sich jetzt unabhängig voneinander optimieren. Und das Schalenmaterial? Basiert auf Aktivkohle, die als günstig und umweltfreundlich gilt.

Warum ist das ein Durchbruch?

Die im Fachjournal Angewandte Chemie veröffentlichten Ergebnisse deuten auf größeres Potenzial hin. „Bei Batterien wurden Fortschritte bisher hauptsächlich auf der Kathodenseite erreicht. Da sind wir den theoretischen Grenzen nahe“, sagt Paul Appel aus dem Forschungsteam. „Bei Anodenmaterialien ist noch völlig ungewiss, wo diese Grenzen liegen.“

Die Weiterentwicklung läuft im Berlin Battery Lab, einer Kooperation von BAM, Helmholtz-Zentrum Berlin und Humboldt-Universität. Das Bundesforschungsministerium fördert die Projekte.

Wie weit ist Deutschland im internationalen Vergleich?

Die BAM-Forschung zeigt: Deutschland ist bei der Natrium-Batterietechnik durchaus aktiv. Die Fortschritte finden aber primär im Labor statt. Deutsche Konsortien wie SIB:DE leisten Grundlagenforschung, doch in anderen Ländern werden schon echte Natrium-Batteriespeicher installiert.

In China läuft beispielsweise seit Mitte 2024 ein Natrium-Speicher mit 50 MW Leistung und 100 MWh Kapazität. Das US-Start-up Peak Energy schloss zudem im November 2025 einen Liefervertrag über 4,75 GWh ab mit einem Volumen von über 500 Mio. US-Dollar ab. Vom ersten Netzanschluss bis zum Großauftrag vergingen vier Monate.

Der deutsche Ansatz fokussiert sich darauf, Natrium-Zellen auf bestehenden Lithium-Produktionslinien fertigen zu können. Das ist insofern sinnvoll, als es die Investitionskosten für eine spätere Serienfertigung deutlich senken könnte. Doch zwischen Laborerfolg und Marktreife klafft eine Lücke, und die Konkurrenz wartet nicht.

Ein Beitrag von: