TUM-Forschung enthüllt verstecktes Risiko in Lithium-Akkus

Verstecktes Risiko in Lithium-Metall-Batterien: TUM-Forschende entdecken Dendriten im Elektrolyten und erklären Folgen für Design und Sicherheit.

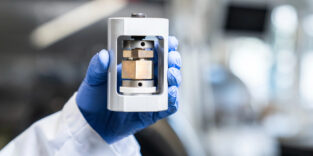

Mit dieser speziellen Miniatur-Knopfzelle untersuchten die TUM-Forschenden am Deutschen Elektronen-Synchrotron DESY in Hamburg das Dendritenwachstum in den Lithium-Ionen-Batterien.

Foto: Vera Hiendl / e-conversion

Lithium-Metall-Batterien gelten als so etwas wie die „Königsklasse“ der Energiespeicher. Sie speichern viel Energie auf engem Raum, sind leicht und passen perfekt zu E-Autos, Flugtaxis oder tragbarer Elektronik. Eigentlich. Denn im Inneren kann es ungemütlich werden. Dort wachsen manchmal feine Metallnadeln aus Lithium, sogenannte Dendriten. Sie durchbohren Schichten, verursachen Kurzschlüsse und können ganze Zellen zerstören.

Forschende der Technischen Universität München (TUM) zeigen nun: Ein Risiko steckt dort, wo sich viele Fachleute bisher auf der sicheren Seite glaubten – mitten im festen Polymerelektrolyten.

Warum alle so viel von Lithium-Metall-Batterien erwarten

Aus Sicht der Batterietechnik klingt Lithium-Metall fast wie ein Wunschmaterial. Die negative Elektrode – die Anode – besteht dabei aus metallichem Lithium. Dieses Material hat eine sehr hohe spezifische Kapazität und eine günstige Spannungslage. Dadurch lassen sich Zellen bauen, die mehr Energie pro Kilogramm speichern als heutige Lithium-Ionen-Batterien mit Graphit-Anode.

Die Kehrseite: Dendriten. Unter bestimmten Bedingungen lagern sich Lithiumionen nicht glatt auf der Oberfläche ab, sondern wachsen ungleichmäßig. Es entstehen nadelartige Strukturen, die sich durch den Elektrolyten zur Gegenelektrode durcharbeiten können. Die Folge: Kurzschluss, im schlimmsten Fall thermisches Durchgehen.

Eine Idee, dieses Problem in den Griff zu bekommen, sind feste oder gelartige Polymerelektrolyte. Sie laufen nicht aus, brennen schlechter und bilden eine mechanisch stabilere Barriere zwischen den Elektroden. Viele Konzepte setzen dabei auf sogenannte Single-Ion-Leiter. In diesen Materialien sind nur die Lithiumionen beweglich, das Gegenion sitzt fest an der Polymerkette. Das soll Konzentrationsunterschiede ausgleichen und das Dendritenwachstum „beruhigen“.

„Schutzschicht“ mit Eigenleben

Genau so ein System hat das TUM-Team untersucht: ein gelartiger Polymerelektrolyt auf Basis von PVDF-HFP und eines single-ion leitenden Polymers, getränkt mit einem Lösungsmittelgemisch. Eingebaut war er in eine symmetrische Lithium-Metall-Zelle – Lithium | Polymerelektrolyt | Lithium.

Damit klar ist, worum es überhaupt geht, erklärt Fabian Apfelbeck, Doktorand am Lehrstuhl für Funktionsmaterialien der TUM: „Elektrolyte sind dafür verantwortlich, Lithiumionen zwischen den beiden Elektroden im Inneren einer Batterie hin und her zu transportieren – und ermöglichen so überhaupt erst den Stromfluss.“

Bisher lautete die gängige Annahme: Wenn Dendriten wachsen, dann an der Grenzfläche zwischen Elektrode und Elektrolyt – also dort, wo die Lithiumionen in metallisches Lithium übergehen. Der Elektrolyt selbst galt eher als passive, wenn auch wichtige, Trennschicht.

Apfelbeck fasst das Ergebnis der Messungen zusammen: „Unsere Messungen zeigen jedoch, dass Dendritenwachstum auch direkt im Polymerelektrolyten auftreten kann – also genau in dem Material, das eigentlich vor Dendriten schützen soll.“

Röntgenblick im Nanomaßstab

Um das sichtbar zu machen, brauchten die Forschenden Spezialwerkzeug: einen extrem feinen Röntgenstrahl am Deutschen Elektronen-Synchrotron DESY in Hamburg. Zum Einsatz kamen sogenannte Nanofokus-Weitwinkel-Röntgenstreuexperimente (nWAXS). Vereinfacht gesagt: Ein Röntgenstrahl mit nur rund 350 Nanometern Durchmesser tastet den Elektrolyten Punkt für Punkt ab. Aus der Streuung des Strahls lässt sich erkennen, ob und wo sich Kristalle gebildet haben.

Dazu baten die Forschenden der Batterie gewissermaßen beim Arbeiten über die Schulter. Sie entwickelten eine Miniaturzelle, in der die Lithium-Metall-Zelle unter realistischen Betriebsbedingungen geladen und entladen werden kann. Während des „Atmens“ der Zelle – Lithium plating und stripping – scannt der Röntgenstrahl ein kleines Areal des Elektrolyten über eine Tiefe von etwa 16 µm.

Die Auswertung der Streubilder zeigt charakteristische Signaturen bestimmter Verbindungen. Unter anderem spürte das Team Lithiumcarbonat (Li₂CO₃) und Lithiumhydroxid (LiOH) im Inneren des Polymers auf – beides typische Bestandteile der festen Elektrolyt-Interphase (SEI) auf Lithiumoberflächen. Noch spannender: In späteren Zyklen tauchen Signale von metallischem Lithium mitten im Elektrolyten auf.

Kristalle auf Wanderschaft

Die verschiedenen Kristallarten verhalten sich erstaunlich unterschiedlich. Lithiumhydroxid verteilt sich relativ gleichmäßig in der untersuchten Region. Seine Intensität bleibt über mehrere halbe Lade- und Entladezyklen nahezu konstant. LiOH scheint sich also kaum zu bewegen oder wieder aufzulösen.

Lithiumcarbonat dagegen zeigt deutlich mehr Dynamik. Die entsprechenden Peaks kommen und gehen, tauchen mal eher im unteren, mal im oberen Bereich des gescannten Ausschnitts auf. Das deutet darauf hin, dass gelöste Carbonat-Ionen durch den Elektrolyten wandern, sich an einer Stelle zu einem Kristall zusammenschließen, später wieder lösen und irgendwo anders erneut auskristallisieren.

Gleichzeitig stellen die Forschenden fest: Die Anwesenheit dieser Kristalle erhöht den Ionenwiderstand im Lithium-System im Vergleich zu einer Referenzzelle mit Edelstahlelektroden. LiOH leitet Lithiumionen bei Raumtemperatur nur schlecht. Die Kristalle wirken daher wie kleine Barrieren.

Metallisches Lithium im Elektrolyten – ein Warnsignal

Besonders heikel ist die Beobachtung von metallischem Lithium mitten im Polymerelektrolyten. In den frühen Zyklen sind die Signale kaum zu sehen. Im dritten Halbstromzyklus häufen sie sich dann in bestimmten Bereichen. Das Team interpretiert dies als frühen Hinweis auf Dendritenbildung im Inneren des Elektrolyten.

Der Hintergrund: Der untersuchte Polymerelektrolyt besitzt nicht nur eine hohe Ionenleitfähigkeit, sondern auch eine kleine, aber messbare elektronische Leitfähigkeit. Wenn also nicht nur Lithiumionen, sondern auch Elektronen ihren Weg durch das Material finden, können Lithiumionen dort zu metallischem Lithium reduziert werden – weit weg von der eigentlichen Elektrode.

Das widerspricht der einfachen Vorstellung, dass Dendriten ausschließlich von der Oberfläche der Lithium-Anode aus in den Elektrolyten hineinwachsen. Die TUM-Studie zeigt, dass der Elektrolyt selbst Teil des Problems werden kann, wenn bestimmte Randbedingungen erfüllt sind.

Was heißt das für künftige Batterien?

Prof. Peter Müller-Buschbaum erklärt die Tragweite der Ergebnisse: „Bislang ging man davon aus, dass Dendritenwachstum nur an der Grenzfläche zwischen Elektrode und Elektrolyt auftritt. Die Tatsache, dass es auch weit entfernt von dieser Grenzfläche auftritt, hat uns überrascht. Dieses neue Wissen hilft uns, Materialien zu entwickeln und weiter zu verbessern, in denen solche internen Kristallisationsprozesse gar nicht erst auftreten – und ermöglicht so eine effizientere, sicherere und langlebigere Energiespeicherung.“

Für die Praxis bedeutet das:

- Polymerelektrolyte sind kein Selbstläufer in Sachen Sicherheit. Ihre Zusammensetzung, inklusive Lösungsmittel und Additive, entscheidet mit darüber, ob sich problematische Kristalle bilden und ob metallisches Lithium im Inneren wachsen kann.

- Die Oberfläche der Lithium-Anode bleibt wichtig. Beschichtungen, die das Auflösen von SEI-Bestandteilen in den Elektrolyten unterbinden, könnten helfen.

- Messmethoden wie nWAXS werden zu Diagnosewerkzeugen. Sie machen interne Vorgänge sichtbar, die sich im reinen Strom-Spannungs-Verlauf der Zelle nicht ablesen lassen.

Ein Beitrag von: