Natrium-Ionen-Akkus im Härtetest: Warum eine Zelle fast explodierte

Natrium-Ionen-Akkus gelten als sicher. Doch im Test zeigte sich: Versagt die Entlüftung, kann der Akku gefährlich reagieren.

Beim Sicherheitstest einer Natrium-Ionen-Batterie kam es fast zur Explosion – die Ursache lag im fehlerhaften Zelldesign.

Foto: Smarterpix / jroballo

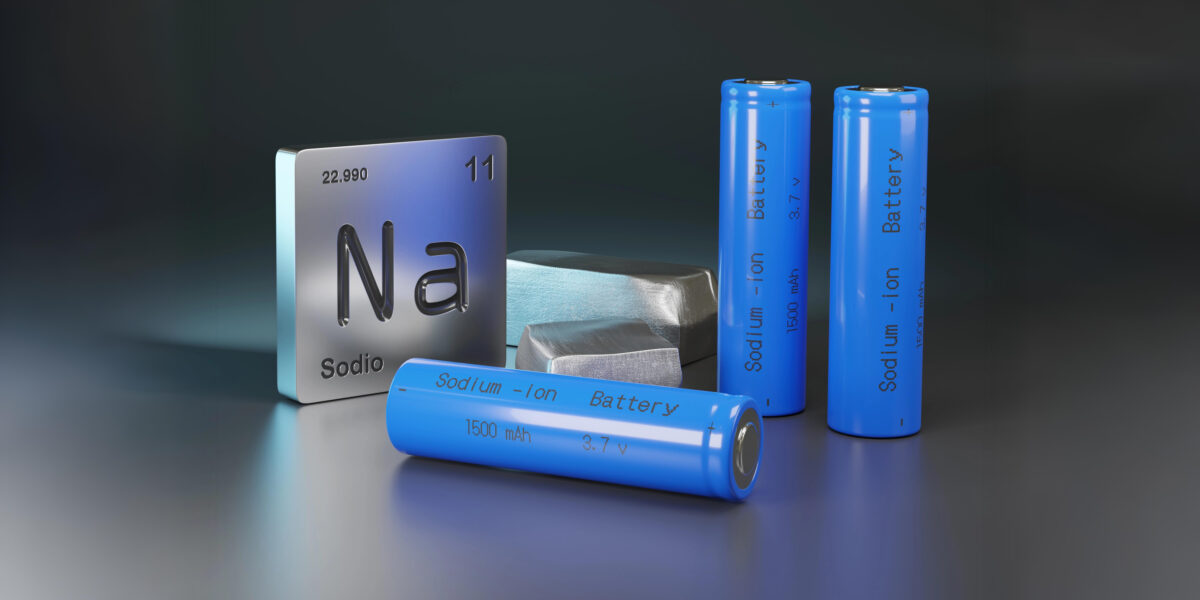

Natrium-Ionen-Batterien gelten als Hoffnungsträger für eine nachhaltigere Energiespeicherung. Sie kommen ohne das knappe und teure Lithium aus, nutzen stattdessen reichlich vorhandenes Natrium und lassen sich oft mit günstigeren Materialien herstellen. Doch wie sicher ist diese Technologie wirklich?

Eine aktuelle Untersuchung der Bundesanstalt für Materialforschung und -prüfung (BAM), der European Synchrotron Radiation Facility (ESRF) und des Fraunhofer-Instituts für Kurzzeitdynamik (EMI) liefert darauf eine spannende Antwort – und die fällt differenziert aus.

Nagelprobe mit Hochspannung

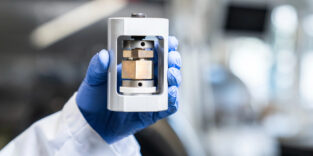

Im Labor wurde eine Natrium-Ionen-Zelle gezielt beschädigt – im sogenannten Nagelpenetrationstest. Dabei dringt ein Metallstift kontrolliert in die Zelle ein. Ziel ist es, eine mechanische Verletzung zu simulieren, wie sie etwa bei einem Unfall auftreten könnte. Anschließend wird beobachtet, wie sich die Batterie verhält: Bleibt sie stabil oder gerät sie in eine unkontrollierte Reaktion, den sogenannten thermal runaway?

Die Forschenden nutzten dazu Hochgeschwindigkeits-Röntgenaufnahmen an der ESRF in Grenoble. In einer speziell entwickelten Testkammer konnten sie die inneren Abläufe in Echtzeit verfolgen – Bild für Bild, tausendfach pro Sekunde. Zum Vergleich wurden auch zwei Lithium-basierte Zellen untersucht: eine mit Nickel-Mangan-Kobalt-Kathode (NMC), wie sie häufig in Elektroautos vorkommt, und eine Lithium-Eisenphosphat-Zelle (LFP), die als besonders stabil gilt.

Drei Akkutypen, drei Reaktionen

Die Ergebnisse zeigen: Jede Batterietechnologie reagiert auf Belastung anders.

Die NMC-Zelle verhielt sich kontrolliert. Zwar kam es zur Gasbildung und zum Druckanstieg im Inneren, doch die Sicherheitsventile öffneten wie vorgesehen und leiteten den Überdruck nach außen ab. Die LFP-Zelle blieb am stabilsten – sie zeigte kaum strukturelle Veränderungen, und es trat kein Gas aus.

Ganz anders die Natrium-Ionen-Zelle: Nach wenigen Zehntelsekunden baute sich im Inneren starker Druck auf. Das Entlüftungssystem – eigentlich eine Schutzmaßnahme – versagte. Gas konnte nicht entweichen, weil andere Bauteile den Weg blockierten. Die Folge: Das Zellgehäuse blähte sich auf, und der innere Wickel, der sogenannte „Jelly Roll“, wurde mit Wucht herausgeschleudert.

„Unsere Untersuchungen zeigen, dass Sicherheitsmechanismen nicht einfach von einer Batterietechnologie auf eine andere übertragen werden können“, erklärt Nils Böttcher, Leiter des Batterietestzentrums der BAM. „Gerade bei neuen Batterietypen wie Natrium-Ionen-Zellen müssen mechanische Komponenten wie Entlüftungssysteme gezielt angepasst und getestet werden.“

Kein chemisches Problem – sondern ein mechanisches

Die Forschenden betonen, dass der nahezu explosionsartige Verlauf nicht auf die Zellchemie selbst zurückzuführen ist. Die thermische Reaktion verlief weniger heiß als bei vergleichbaren Lithium-Zellen – die Oberflächentemperatur der Natrium-Ionen-Zelle blieb unter 90 °C. Ursache war vielmehr ein Versagen der Druckentlastung, das eine Kettenreaktion auslöste.

Die Lithium-Zellen zeigten im Gegensatz dazu funktionierende Sicherheitsmechanismen, auch wenn sich ihre chemischen Prozesse deutlich stärker erhitzten – bei der NMC-Zelle auf über 500 °C.

Was die Ergebnisse bedeuten

Für die Sicherheit künftiger Natrium-Ionen-Batterien bedeutet das: Ihre chemische Stabilität ist kein Problem – wohl aber ihr Design. Mechanische Details wie das Ventil oder die Anordnung der Schichten können darüber entscheiden, ob eine Zelle stabil bleibt oder versagt.

Böttcher zieht folgendes Fazit: „Unsere Ergebnisse stellen die grundsätzliche Sicherheit der Natrium-Ionen-Technologie nicht infrage, aber sie unterstreichen die Notwendigkeit, chemische Zusammensetzung und Sicherheitsdesign gemeinsam zu betrachten.“

Die BAM arbeitet deshalb mit Partnern an der Entwicklung von Normen und Teststandards, um die neuen Akkus künftig sicher einsetzen zu können – etwa in stationären Speichern oder preiswerten Elektrofahrzeugen.

Ein Beitrag von: