Automatisierte Demontage von Batteriesystemen

Das vom BMFTR geförderte Projekt „ZIRKEL“ erforscht Technologien für eine produktionstechnische Kreislaufführung von in Fahrzeugen verbauten Hochvolt-Batteriesystemen. Dabei wird der Einsatz von Automatisierungstechnik zur Batteriedemontage betrachtet und Herausforderungen wie Variantenvielfalt und Zustandsabweichungen adressiert. Zentraler Forschungsgegenstand ist eine automatisierte Demontagezelle, die mit einer auf digitaler Zwillingstechnologie basierenden Steuerung verknüpft ist.

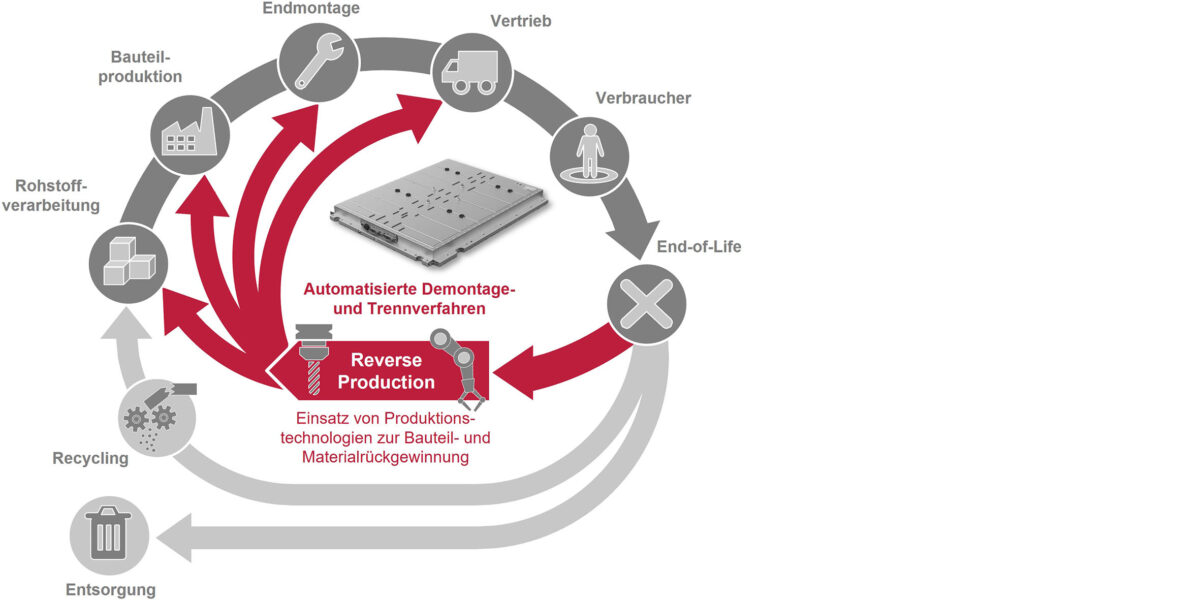

Einsatz von Produktionstechnologien für die Kreislaufführung. Grafik: IWF TU Braunschweig

Automated disassembly of vehicle batteries

Abstract: The “ZIRKEL” project, funded by the Federal Ministry of Research, Technology and Space, focuses on technologies contributing towards a closed-loop management of high-voltage battery systems installed in vehicles. The use of automation technology for battery disassembly is analysed and challenges such as variant diversity and deviations in the state of supply are addressed. The central object of research is a disassembly robot cell, which is linked to a control system based on digital twin technology.

1 Einleitung

Mit zunehmender Verbreitung der E-Mobilität ist gleichzeitig auch eine Entwicklung neuer Verwertungsverfahren und -prozesse für Elektrofahrzeuge notwendig, da neue Bauteile sowie angepasste Materialzusammensetzungen und Fahrzeugstrukturen vorliegen [1]. Das in den Fahrzeugen verbaute Batteriesystem stellt dabei üblicherweise die wertvollste Baugruppe dar und liegt in einer Vielzahl von unterschiedlichen hersteller- und modellspezifischen Varianten vor [2–4]. Die aktuell verbauten und zukünftigen Batteriesysteme unterscheiden sich dabei hinsichtlich vieler konstruktiver Merkmale und Aspekte. Neben unterschiedlichen Zellchemien und -anordnungen, variierendem strukturellem Aufbau des Batteriegehäuses, sowie verschiedenen Modul-Pack-Konzepten, kommen diverse Komponentenvariationen von Passivkomponenten, wie Batteriemanagementsystemen, Thermomanagementsystemen oder Hochvoltverbindern zum Einsatz.

Die daraus resultierende Vielfalt an verbauten Materialien und Komponenten erschwert das Recycling und die Kreislaufführung von Batteriesystemen, die am Ende des Fahrzeuglebens anfallen. Aktuell handelt es sich bei den in Fahrzeugen verbauten Energiespeichern um Lithium-Ionen-Batterien, die bei fortschreitender Nutzungsdauer eine Reduktion ihrer Kapazität und Leistungsfähigkeit aufweisen.

Auch am Ende des Fahrzeuglebens, dem End-of-Life, besitzen die Batteriesysteme noch einen theoretischen Restwert von bis zu 75 % ihres Neupreises, wenn sie eine Restkapazität (State of Health) von 80 % im Vergleich zum Produktionszustand nicht unterschritten haben [2]. Der verbleibende Restwert basiert dabei auf der bestehenden, wenn auch eingeschränkten Funktionalität der Batteriesysteme und Einzelkomponenten. Neben der Möglichkeit, durch Austausch einzelner Module mit eingeschränkter Leistung das Batterieleben zu verlängern, können diese auch zusätzlich in anderen Anwendungsbereichen eingesetzt werden [5]. Die Weiterverwendung der leistungsschwächeren Module in stationären Energiespeicheranwendungen stellt dabei eine Option dar, die vorhandene Funktionalität zu nutzen und eine materielle Verwertung zu vermeiden. Daher hat eine wirtschaftliche Demontage von Batteriesystemen eine Schlüsselrolle für unterschiedliche Kreislaufstrategien, die einen Erhalt von Wertschöpfung durch Wiederverwendung und Remanufacturing von Batteriekomponenten fokussieren [4, 6]. Unter Demontage wird ein zerstörungsfreies Separieren eines Produktes in seine Komponenten verstanden und stellt die Grundvoraussetzung zum Erhalt von Bauteilen für eine Wiederverwendung als Ersatzteile oder in Neuprodukten dar [7]. Die Weiterverwendung einzelner Komponenten, wie beispielsweise von Modulen, führt dabei zu einer Einsparung von Rohstoffen und Wertschöpfungsprozessen, die andernfalls bei der Neuproduktion eingebracht werden müssten [2]. Insbesondere sich wiederholende Prozessschritte bieten dabei das Potenzial automatisiert durchgeführt zu werden und die Wirtschaftlichkeit bei steigenden Verwertungsmengen zu erhöhen [2, 8]. Neben der Rückgewinnung einzelner Komponenten, trägt eine vorgelagerte Demontage der Batteriesysteme außerdem dazu bei, dass eine umfassende Separation einzelner Materialfraktionen vor dem Recycling erfolgen kann, was die Effizienz der folgenden Recycling-, Sortier- und Aufbereitungsschritte steigert und eine Wertsteigerung und zielführende Anwendbarkeit der Rohstoffe ermöglicht. [9, 10]

Aufgrund der aktuell noch geringen Anzahl an End-of-Life-Batterien wird die den Recyclingprozessen vorgelagerte Demontage noch manuell durchgeführt [11–13]. In E-Fahrzeugen zum Einsatz kommende Batteriesysteme besitzen üblicherweise eine Systemspannung von 400 V oder höher, weshalb vor Beginn der Demontage zunächst ein Entladevorgang stattfindet [1, 2]. Dennoch birgt die Demontage von Batteriesystemen für die Mitarbeitenden ein hohes Gefahrenpotenzial, da es zu Stromschlägen, Kurzschlüssen, Bränden oder dem Austritt gesundheitsschädlicher Gase kommen kann, wobei jedoch Stromschläge die größte Gefahr darstellen [2, 9, 14–16]. Um diesen Gefahren zu begegnen, müssen umfassende Sicherheitsvorkehrungen in der Arbeitsumgebung für das Personal getroffen werden [17]. Das Gefahrenpotenzial, die Notwendigkeit für speziell ausgebildetes Personal, sowie teils unwirtschaftliche manuelle Prozesse führen zu hohen Personalkosten für manuelle Demontageansätze [10]. Eine Möglichkeit diesen Herausforderungen zu begegnen und gleichzeitig eine Rückgewinnung von Bauteilen und Rohstoffen aus einer zukünftig hohen Anzahl an End-of-Life-Batteriesystemen zu ermöglichen, stellt der Einsatz von Automatisierungstechnik zur Ergänzung und perspektivisch vollständigen Substitution von manuellen Demontageoperationen dar [5, 7, 8, 18]. Anschließend können zur Rückgewinnung der Materialien aus den demontierten Modulen pyrometallurgische, hydrometallurgische und direkte Recyclingverfahren zum Einsatz kommen [19].

2 Kaskadenartige Verwertung

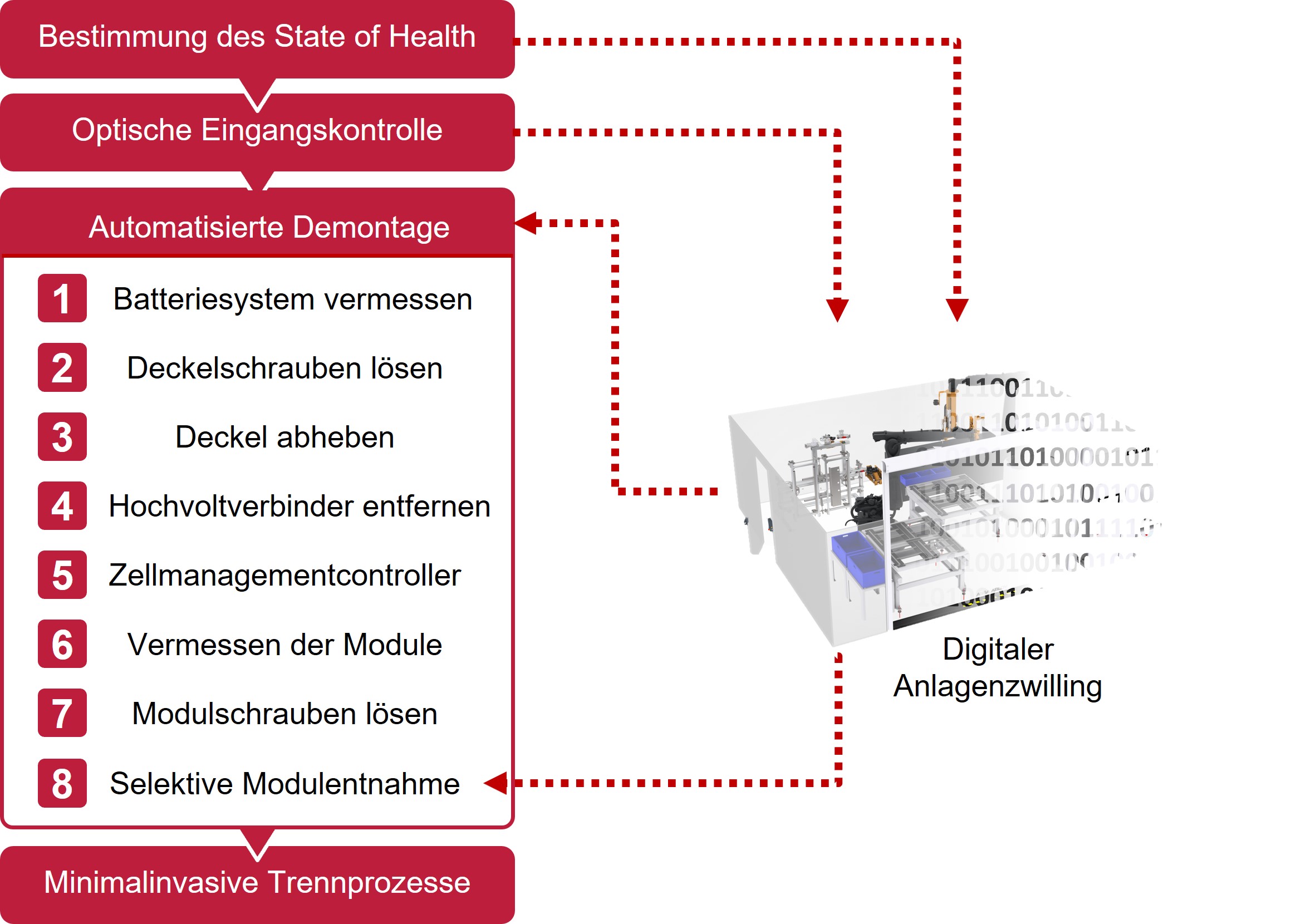

An dieser Stelle setzt das Verbundprojekt ZIRKEL an, welches darauf abzielt, die Produktivität der Recyclingprozesse von Hochvolt-Batteriesystemen durch den Einsatz von Produktionstechnik zu steigern. Der technologische Lösungsansatz des Projektes setzt dabei in der ganzheitlichen Kreislaufbetrachtung von Batteriesystemen an und adressiert auftretende Herausforderungen, um Komponenten und Materialien zurückzugewinnen und einer weiteren Verwendung zuzuführen, Bild 1.

Dabei werden Demontage-, Trenn- und Recyclingprozesse entwickelt, die einen Beitrag zu einer produktiveren und wirtschaftlicheren Batterieverwertung leisten. Je nach gewähltem Verwertungsweg kommen unterschiedliche Verfahren zur Demontage und Materialtrennung zum Einsatz, die in eine durchgängige Prozesskette integriert werden. Dazu werden unterschiedliche Demontagetiefen und Zerlegungsgrade analysiert und die entsprechenden Prozessschritte konzipiert, angepasst und automatisiert.

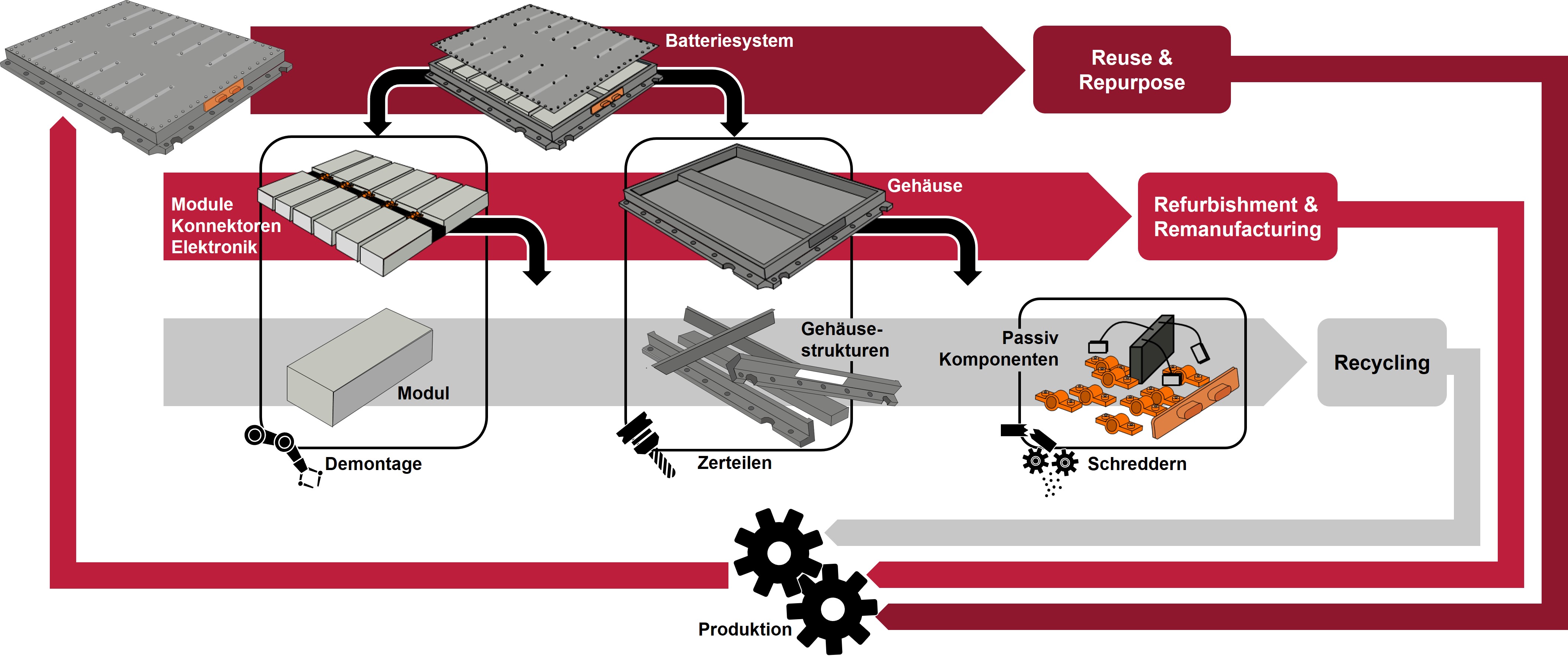

Diese Prozesse finden Anwendung in Roboteranlagen, die mittels Bilderkennung und intelligenter Steuerung in der Lage sind, auf unterschiedliche Produktvarianten und -zustände zu reagieren und durch eine flexible Anpassung der Prozesse eine möglichst effiziente Verwertung zu gewährleisten. Die in Kombination zum Einsatz kommenden Verfahren zielen dabei auf unterschiedliche Verwertungsszenarien ab. Zerstörungsfreie Demontageverfahren dienen dabei der Rückgewinnung von Bauteilen und Baugruppen, die wiederverwendet (Reuse, Repurpose) oder aufbereitet (Remanufacturing, Refurbishment) werden sollen, Bild 2.

Bild 2. Kaskadenartige Verwertung von Batteriesystemkomponenten mit dem Ziel des Erhalts von Wertschöpfung. Grafik: IWF TU Braunschweig

Ein wesentlicher Demontageprozess stellt dabei das automatisierte Erkennen und zerstörungsfreie Lösen von Schraubverbindungen dar. Neben der zerstörungsfreien Demontage werden auch zerstörende Trennverfahren zur minimalinvasiven Zerteilung von irreversiblen Fügeverbindungen untersucht, wie Schweißnähten oder Klebungen. Dabei steht die sortenreine Rückgewinnung von Materialienfraktionen mittels Roboterfrästechnik im Vordergrund, um eine Alternative zu Schredder- und aufwendigen Sortierprozessen zu erforschen.

Für die praktische Erprobung an konkreten Anwendungsfällen ist im Partnerkonsortium des Projekts eine prototypische Anlage zur automatisierten Demontage von Hochvolt-Batteriesystemen aufgebaut worden. Die mit der Anlage betrachteten Forschungsthemen umfassen neben flexibler Endeffektortechnologie, Prozessentwicklung und Zustandserkennung auch die Implementierung eines Digitalen Zwillings zur Anlagensteuerung.

3 Roboterbasierte Batteriedemontagezelle

Der entwickelte automatische Demontageprozess beginnt mit einem aus einem E-Fahrzeug entnommenen Batteriesystem und enthält die Entnahme sämtlicher Komponenten bis zur Modulebene, sodass am Prozessende ein leeres Batteriegehäuse verbleibt. Das Batteriegehäuse wird nach den zerstörungsfreien Demontageprozessen in einen weiteren Verwertungsprozess überführt, in welchem durch minimalinvasive Trennoperationen unterschiedliche Materialfraktionen sortenrein zurückgewonnen werden können.

Eine Demontagezelle mit zwei parallel arbeitenden Industrierobotern ermöglicht eine vollautomatisierte Demontage unterschiedlicher Batteriesystemvarianten. Um die entwickelte Technologie zunächst in einem begrenzten Komplexitätsraum testen zu können, wurde die Roboterzelle zunächst so aufgebaut, dass unterschiedliche Varianten und Zustände des modularen E-Antriebsbaukastens des Volkswagen Konzerns demontiert werden. Die automatisierte Demontage erfolgt dabei unter Realbedingungen an bereits in Fahrzeugen zum Einsatz gekommenen Batteriesystemen, die unterschiedliche Zustandsmerkmale aufweisen. Eine weitere Besonderheit der Demontagezelle besteht darin, dass der Demontageprozess unter Hochvoltbedingungen ohne vorherige Entladung stattfinden kann.

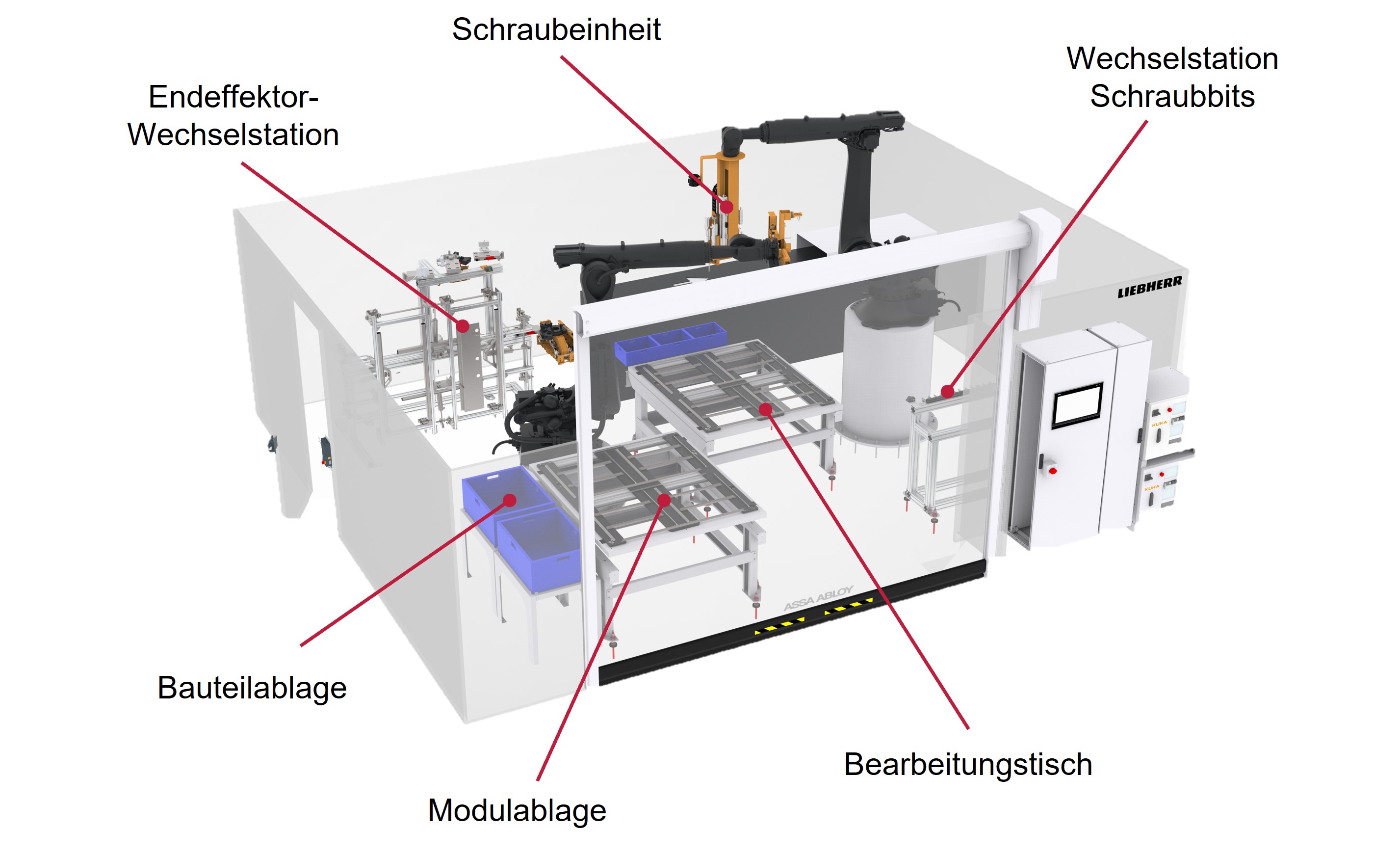

Das zu demontierende Batteriesystem wird auf einem zentral in der Demontagezelle installierten Bearbeitungstisch platziert. Neben dem Bearbeitungstisch ist ein Ablagetisch verbaut, auf dem die aus dem Batteriesystem extrahierten Module abgelegt werden. Der Bearbeitungstisch wird von zwei Industrierobotern flankiert, die im Demontageprozess unterschiedliche Funktionen erfüllen. Einer der beiden Industrieroboter verfügt über eine festmontierte Ausschraubeinheit, die unter anderem ein Lösen von unterschiedlichen Schraubverbindungen ermöglicht. Neben einem Kamerasystem ist in dem Endeffektor ein Industrieschraubautomat verbaut, der eine Erfassung der Prozessparameter während des Ausschraubprozesses ermöglicht. Das verbaute 2D-Kamerasystem dient der Vermessung des Batteriesystems der Erkennung von Schraubenpositionen. Eine Bit-Wechselstation stellt unterschiedliche Schraubbits bereit, die von dem Roboter je nach Bedarf flexibel eingewechselt werden können. Des Weiteren verfügt der Endeffektor über eine mechanische Schraubenabfuhr. Nach dem Ausschraubprozess werden die Schrauben mittels einer integrierten Greifvorrichtung in einem Auffangbehälter am Endeffektor abgeführt. Für diesen Schraubenabfuhrprozess wird explizit auf eine mechanische Lösung zurückgegriffen, um eine hohe Prozesssicherheit zu gewährleisten. So soll sichergestellt werden, dass keine gelösten Schrauben unkontrolliert in ein offenes Batteriesystem fallen können.

Für die zur Demontage notwendigen Handhabungs- und Greifprozesse wird ein weiterer Industrieroboter verwendet, Bild 3.

Bild 3. Aufbau der Roboterzelle zur automatisierten Demontage von Batteriesystemen. Grafik: Liebherr Verzahntechnik

Der Roboter besitzt ein Endeffektorwechselsystem, wodurch flexibel geeignete Greifer für die diversen Prozessschritte eingewechselt werden können. Die vier einwechselbaren Endeffektoren befinden sich dabei in einem Endeffektorbahnhof, der beliebig um weitere Greifer (beispielsweise für alternative Moduldesigns) erweitert werden kann. Neben einem pneumatischen Deckelgreifer, der ein Abheben des Deckels von dem Batteriegehäuse ermöglicht, wird ein Multigreifer zum Lösen von Clipverbindungen oder zum Greifen von Zellmanagementcontrollern verwendet. Die Hochvoltverbinder, welche die Pole der einzelnen Module miteinander verbinden, werden mit einem eigens für diesen Prozess ausgelegten Endeffektor gegriffen, da bei diesem Prozessschritt die höchste Hochvoltgefährdung besteht und dieser daher besonders sicher ausgelegt sein muss. Das Entschrauben der Schraubverbindungen zwischen Hochvoltverbindern und Modulen erfolgt mit einem für Hochvoltbedingungen ausgelegten, isolierten Schraubbit. Zur Entnahme der Module aus dem Batteriegehäuse bedarf es aufgrund der Haftung durch die im System verwendeten thermischen Interfacemasse eines höheren Kraftaufwands, weshalb eine gesonderte Auslegung des Greifers für eine ausreichende Hebelwirkung vorgenommen wurde.

4 Automatisierter Demontageprozess

Anders als in einer klassischen Produktionsumgebung, in der Industrieroboter repetitiv in gleichbleibender Umgebung festprogrammierte Fahrwege abfahren, ist bei der Demontage eine Anpassbarkeit der Prozesse an die vorliegenden Bedingungen notwendig [9]. Die zur Demontage zum Einsatz kommenden Automatisierungssysteme müssen dabei auf unterschiedliche Batterievarianten, variierende Zustände und produktions- oder nutzungsbedingte Positionsabweichungen reagieren können, die bei Batteriesystemen am Ende der Nutzungsphase auftreten [20, 21]. Hersteller- und variantenübergreifende Standardisierungen bei dem Design der Batteriesysteme können hier einen umfassenden positiven Einfluss auf die Automatisierbarkeit der Demontageprozesse und deren Wirtschaftlichkeit haben [3, 22]. Allerdings müssen auch die am sogenannten „End-of-Life“ vorliegenden individuellen Produktzustände und -ausprägungen (beispielsweise Schäden, Verschmutzungen oder State of Health) berücksichtigt werden, was den Einsatz von Detektionstechnologien und -methoden erforderlich macht. So können die vorliegenden Bedingungen erfasst und darauf prozessseitig reagiert werden [14].

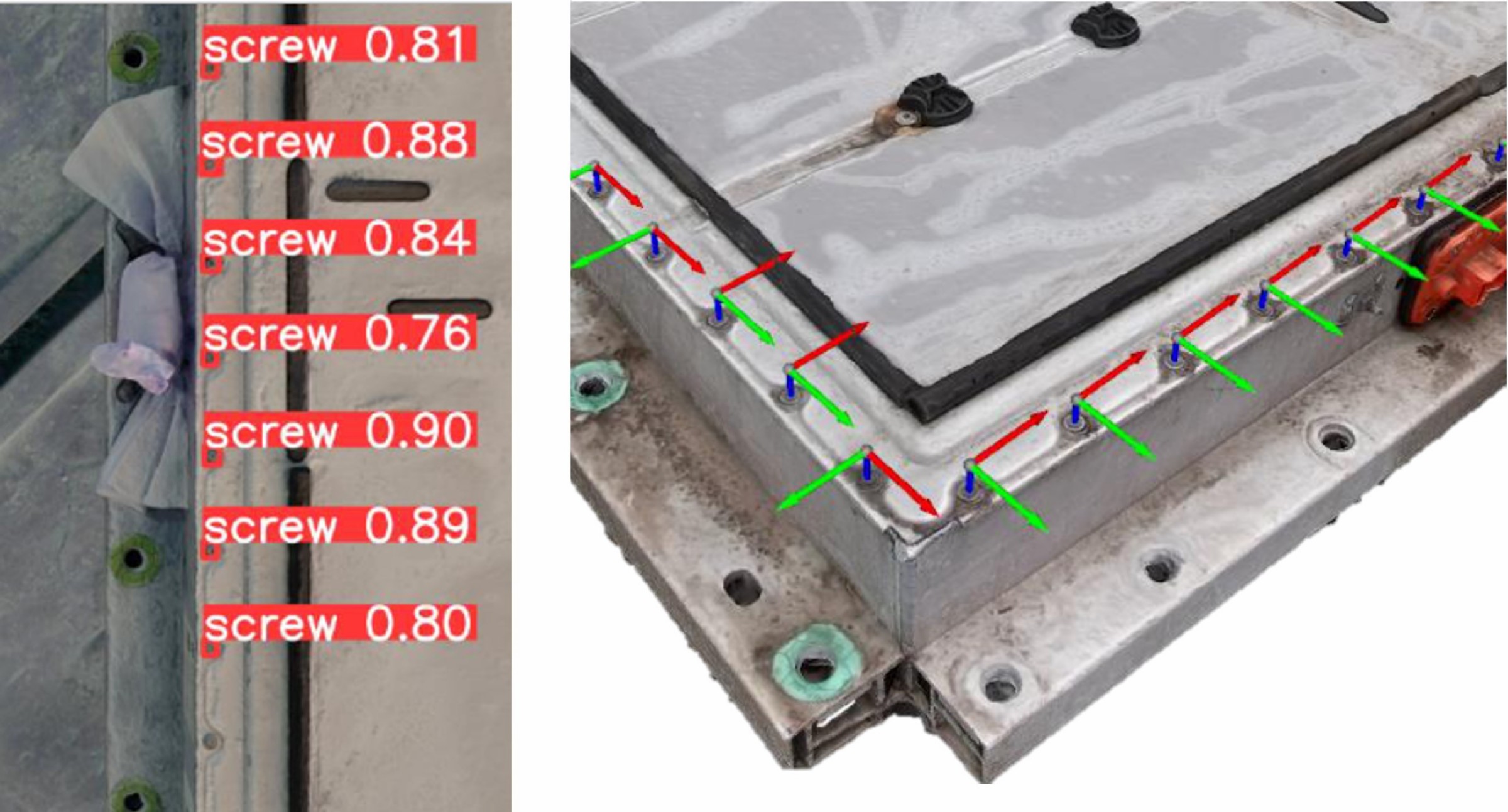

Vor Beginn des Demontageprozesses wird ein fotogrammetrischer Scan des Batteriesystems vorgenommen, wobei neben der vorliegenden Batterievariante und einigen charakteristischen Merkmalen, wie der Anzahl und Art der Deckelschrauben, außerdem noch Zustandsmerkmale wie Kratzer oder Verunreinigungen erkannt werden, Bild 4.

Bild 4. Bauteil- und Positions- und Orientierungserkennung mittels Computervision am Beispiel von Schrauben. Grafik: Synergeticon

Nachdem das vorliegende Batteriesystem zugeordnet wurde, wird der individuell für das Batteriesystem vorliegende Demontageprozess gestartet. Demontageprozesse für neue Batteriesystemvarianten lassen sich dabei mittels eines extra für die Demontageanlage entwickelten User-Interfaces konfigurieren und variantenspezifische Produktdetails und -abmessungen eintragen. Die Definition eines variantenspezifischen Demontageprozesses ist dadurch ohne explizite Roboterprogrammierung möglich. Dies ermöglicht eine einfache Bedienbarkeit der Anlage, ohne dass aufwendige Schulungen notwendig sind.

Der Deckel der automatisiert demontierten Batteriesystemvarianten ist mittels Fließlochschrauben an dem Batteriegehäuse verschraubt. Bei der Batteriesystemvariante mit 12 Modulen kommen 82 Deckelschrauben zum Einsatz, die es automatisiert zu lösen gilt. Aufgrund der selbstschneidenden Eigenschaften von Fließlochschrauben existiert bei jeder Schraube eine produktionsbedingte Positionsabweichung zu den Daten aus dem Entwicklungsprozess. Dies bringt die Herausforderung mit sich, dass bei dem automatisierten Entschraubprozess eine Positionsdetektion mit anschließender Nachpositionierung des Schraubbits erfolgen muss. Die individuellen Schraubpositionen werden durch eine am Entschraubendeffektor angebrachten 2D-Kamera detektiert, mittels einer mit der Steuerung der Anlage kommunizierenden Bildverarbeitungssoftware erkannt und auf den Positionsversatz reagiert. Nachdem sämtliche Deckelschrauben entfernt und mittels der mechanischen Schraubenabfuhr in der am Endeffektor angebrachten Aufnahmebox gesammelt wurden, wird der Deckelgreifer eingewechselt. Der Roboter platziert den Endeffektor mittig über dem Batteriesystem und es wird der Ansaugvorgang am Endeffektor aktiviert, sodass ein Unterdruck zwischen den Saugnäpfen und dem Deckel aufgebaut wird. Da sich zwischen dem Batteriedeckel und dem Rand des Batteriegehäuses eine Dichtmasse mit stark variierender Klebewirkung befindet, übersteigt der zum Abheben des Deckels notwendige Kraftaufwand je nach Zustand des Batteriesystems potenziell die durch die Saugnäpfe aufgebrachten Haltekraft, weswegen eine zusätzliche Abhebekraft mittels Pneumatikzylinder zwischen Deckel und Gehäuse eingesetzt wird. In dem geöffneten Batteriesystem erfolgt zunächst die Demontage der Hochvoltverbinder, die eine Verbindung der einzelnen Module zueinander herstellen.

Bei diesem Demontageprozess arbeiten beide Industrieroboter simultan, um die erforderliche Prozesssicherheit zu garantieren. Während die Schraubverbindungen zu den Modulen mit dem Entschraubendeffektor gelöst werden, fixiert ein an dem anderen Roboter eingewechselter Greifer die Hochvoltverbinder und transportiert diese nach dem Lösen der Schraubverbindungen sicher aus dem Arbeitsbereich über dem offenen Batteriesystem. Im Anschluss erfolgt das Lösen der Verschraubungen der Zellmanagementcontroller, welche daraufhin mittels eines Handhabungsprozesses entfernt werden. Abschließend werden die Batteriemodule vermessen und entnommen. Dazu werden nach einem optischen Vermessen der fertigungsbedingten Positionsabweichung der Module, die Verschraubungen zwischen Modulen und Batteriegehäuse gelöst, um anschließend mit der Entnahme zu beginnen. Die Handhabung der Module erfolgt durch den Einsatz eines Modulendeffektors, der auf den einzelnen Modulen platziert wird und diese mechanisch greift. Aufgrund der thermischen Interfacemasse, die eine Kontaktierung der Module mit der Kühlplatte des Batteriegehäuses sicherstellt, gestaltet sich der Entnahmeprozess kraftaufwendig. Um die notwendigen Kräfte zwischen Modul und Gehäuse aufzubringen, stößt sich der Endeffektor samt Modul von dem Batteriegehäuse mechanisch ab. Die entnommenen Module werden auf dem Ablagetisch platziert. Die Entscheidung, welche Module entnommen werden, sowie die Reihenfolge bei der Moduldemontage sind dabei anhängig von der zu Beginn des Demontageprozesses durchgeführten Messung des modulbezogenen State of Health und erfolgt automatisch mittels des Digitalen Anlagenzwillings, siehe Bild 5. So können adaptiv Module entnommen und potenziell unterschiedlichen Remanufacturingprozessen definiert zugeführt werden.

Bild 5. Darstellung des Demontageprozesses und der Interaktion mit dem Digitalen Anlagenzwlling. Grafik: IWF TU Braunschweig

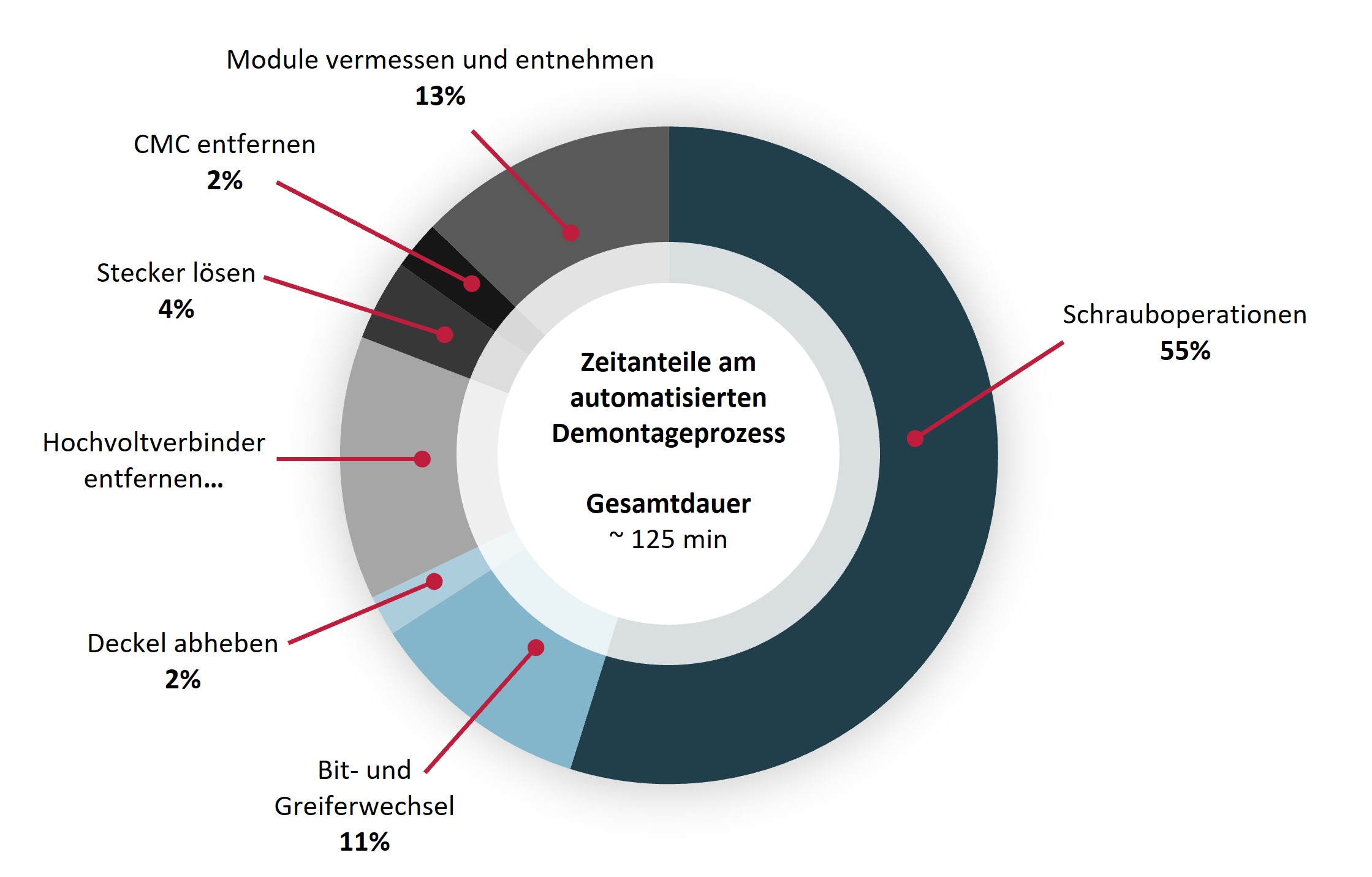

Eine vollständige automatisierte Demontage von System- auf Modulebene benötigt bei einem Batteriesystem mit 12 Modulen rund 125 Minuten. Bild 6 stellt die Verteilung der Zeitanteile an dem Demontageprozess dar.

Bild 6. Übersicht der Zeitanteile unterschiedlicher Demontageoperationen am Demontageprozess. Grafik: IWF TU Braunschweig

Dabei ist zu erkennen, dass 55 % der gesamten Prozesszeit durch das automatisierte Lösen von Schraubverbindungen beansprucht wird, 34 % auf Handhabungs- und Greifoperationen und 11 % der Demontageprozesszeit auf Bit- und Greiferwechsel entfallen. Damit besitzen die Entschraubprozesse das höchste Optimierungspotenzial, um die Demontagezeit zu senken. Neben der Weiterentwicklung der Entschraubprozesse und -technologie können potenziell auch zerstörende Verfahren zum Einsatz kommen, was jedoch mit einer eingeschränkten Wiederverwendbarkeit von Bauteilen einhergeht. Weitere technologische Entwicklungsschritte, etwa zur Zusammenfassung von Prozessschritten oder Verkürzung der Prozessschritte sind ebenfalls möglich.

5 Zusammenfassung und Ausblick

Basierend auf der vorgenommenen Entwicklung von Technologien und Prozessen konnten vielfältige Erkenntnisse bezüglich Herausforderungen und Potenziale für den Einsatz von Produktions- und Automatisierungstechnik zur Verwertung von Batteriesystemen gewonnen werden. Die Resultate liegen in Form von prototypischen Anlagen zur Verwertung der betrachteten Batteriesysteme und -komponenten sowie in Form von digitalen Prototypen zum Digitalen Zwilling vor. Mithilfe der Anlagen und prototypischen Prozesse, konnte die Großserienfähigkeit der betrachteten Verwertungsszenarien evaluiert und Angriffspunkte mit großem Potenzial zur Optimierung der Wirtschaftlichkeit identifiziert werden. Darüber hinaus ermöglichen die Projektergebnisse die Ableitung von Richtlinien für ein „Design for Recycling“. Durch die Entwicklung einer ganzheitlichen Prozesskette zur Schließung des Materialkreislaufs stellt das Projekt einen wertvollen Baustein für eine zukünftige klimaneutrale Produktion im Wertschöpfungsraum Automobil dar.

Förderhinweis: Das Forschungsprojekt ZIRKEL wurde mit Mitteln des Bundesministeriums für Forschung, Technologie und Raumfahrt (BMFTR) im Programm „Zukunft der Wertschöpfung – Forschung zu Produktion, Dienstleistung und Arbeit“ (Förderkennzeichen 02J21E040) gefördert und vom Projektträger Karlsruhe (PTKA) betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

Danksagung: Das beschriebene Gesamtziel sowie die daraus abgeleiteten Schwerpunkte lassen sich nur mit einem interdisziplinär orientierten Projektkonsortium erreichen, dessen unterschiedliche fachliche Kompetenzen sich weitgehend ergänzen und miteinander harmonieren. Daher möchten wir unseren Projektpartnern, der Liebherr Verzahntechnik GmbH, der Volkswagen AG, der ASCon Systems GmbH, der Synergeticon GmbH, der DMG Mori Pfronten GmbH und den beteiligten Instituten der Fraunhofer-Gesellschaft herzlich für die gute und produktive Zusammenarbeit in den letzten Jahren danken. Weitere Informationen zu dem Projekt und dem Konsortium sind auf der Homepage der Open Hybrid LabFactory einsehbar.

Literatur

- Doose, S.; Mayer, J. K.; Michalowski, P. et al.: Challenges in Ecofriendly Battery Recycling and Closed Material Cycles: A Perspective on Future Lithium Battery Generations. Metals 11 (2021), Nr. 2, S. 291

- Kampker, A.; Heimes, H. H.: Elektromobilität. Berlin, Heidelberg: Springer Berlin Heidelberg 2024

- D’Souza, R.; Patsavellas, J.; Salonitis, K.: Automated assembly of Li-ion vehicle batteries: A feasibility study. Procedia CIRP 93 (2020), S. 131–136

- Baazouzi, S.; Rist, F. P.; Weeber, M. et al.: Optimization of Disassembly Strategies for Electric Vehicle Batteries. Batteries 7 (2021), Nr. 4, S. 74

- Glöser-Chahoud, S.; Huster, S.; Rosenberg, S. et al.: Industrial disassembling as a key enabler of circular economy solutions for obsolete electric vehicle battery systems. Resources, Conservation and Recycling 174 (2021), S. 105735

- Kotak, Y.; Marchante Fernández, C.; Canals Casals, L. et al.: End of Electric Vehicle Batteries: Reuse vs. Recycle. Energies 14 (2021), Nr. 8, S. 2217

- Beghi, M.; Braghin, F.; Roveda, L.: Enhancing Disassembly Practices for Electric Vehicle Battery Packs: A Narrative Comprehensive Review. Designs 7 (2023), Nr. 5, S. 109

- Görgens, S. J.; Hansen, S.; Schumacher, P. et al.: Assessing Automation Opportunities in End-of-Life Vehicle Disassembly. In: Dröder, K.; Vietor, T. (Hrsg.): Circularity Days 2024, S. 17–31. Wiesbaden: Springer Fachmedien Wiesbaden; Imprint Springer Vieweg 2025

- Harper, G.; Sommerville, R.; Kendrick, E. et al.: Recycling lithium-ion batteries from electric vehicles. Nature 575 (2019), Nr. 7781, S. 75–86

- Elwert, T.; Römer, F.; Schneider, K. et al.: Recycling of Batteries from Electric Vehicles. In: Pistoia, G.; Liaw, B. (Hrsg.): Behaviour of Lithium-Ion Batteries in Electric Vehicles, S. 289–321. Cham: Springer International Publishing 2018

- Klohs, D.; Offermanns, C.; Heimes, H. et al.: Automated Battery Disassembly—Examination of the Product- and Process-Related Challenges for Automotive Traction Batteries. Recycling 8 (2023), Nr. 6, S. 89

- Zorn, M.; Ionescu, C.; Klohs, D. et al.: An Approach for Automated Disassembly of Lithium-Ion Battery Packs and High-Quality Recycling Using Computer Vision, Labeling, and Material Characterization. Recycling 7 (2022), Nr. 4, S. 48

- Christoph Neef, Thomas Schmaltz, Axel Thielmann: Recycling von Lithium-Ionen-Batterien: Chancen und Heraus forderungen für den Maschinen- und Anlagenbau.

- Meng, K.; Xu, G.; Peng, X. et al.: Intelligent disassembly of electric-vehicle batteries: a forward-looking overview. Resources, Conservation and Recycling 182 (2022), S. 106207

- Hellmuth, J. F.; DiFilippo, N. M.; Jouaneh, M. K.: Assessment of the automation potential of electric vehicle battery disassembly. Journal of Manufacturing Systems 59 (2021), S. 398–412

- Gentilini, L.; Mossali, E.; Angius, A. et al.: A safety oriented decision support tool for the remanufacturing and recycling of post-use H&EVs Lithium-Ion batteries. Procedia CIRP 90 (2020), S. 73–78

- Hathaway, J.; Contreras, C. A.; Asif, M. E. et al.: Technoeconomic Assessment of Electric Vehicle Battery Disassembly-Challenges and Opportunities From a Robotics Perspective. IEEE Access 13 (2025), S. 716–733

- Gaines, L.; Dai, Q.; Vaughey, J. T. et al.: Direct Recycling R&D at the ReCell Center. Recycling 6 (2021), Nr. 2, S. 31

- Beaudet, A.; Larouche, F.; Amouzegar, K. et al.: Key Challenges and Opportunities for Recycling Electric Vehicle Battery Materials. Sustainability 12 (2020), Nr. 14, S. 5837.

- Ali, H.; Khan, H. A.; Pecht, M.: Preprocessing of spent lithium-ion batteries for recycling: Need, methods, and trends. Renewable and Sustainable Energy Reviews 168 (2022), S. 112809

- Choux, M.; Pripp, S. W.; Kvalnes, F. et al.: To shred or to disassemble – A techno-economic assessment of automated disassembly vs. shredding in lithium-ion battery module recycling. Resources, Conservation and Recycling 203 (2024), S. 107430.

- Herrmann, C.; Raatz, A.; Andrew, S. et al.: Scenario-Based Development of Disassembly Systems for Automotive Lithium Ion Battery Systems. Advanced Materials Research 907 (2014), S. 391–401

Christoph Persch, M. Sc.

Foto: IWF TU Braunschweig

Severin J. Görgens, M. Sc.

Dr.-Ing.Klaus Dröder

Institut für Werkzeugmaschinen und Fertigungstechnik

Technische Universität Braunschweig

Langer Kamp 19b, 38106 Braunschweig

www.tu-braunschweig.de/iwf