Inhalte der Online-Ausgabe 6-2022

Die Produktionstechnik zwischen Grundlagenforschung, Produktivität und digitalem Wandel

T. Bergs – Fraunhofer-Institut für Produktionstechnologie IPT; Lehrstuhl für Technologie der Fertigungsverfahren am Werkzeugmaschinenlabor WZL der RWTH Aachen (Editorial)

Die aktuelle Ausgabe 6 der wt Werkstattstechnik online gibt eine vielversprechende Übersicht darüber, wie innerhalb unterschiedlicher Fertigungstechnologien verschiedene Lösungen zur Emissionsreduktion und zur Steigerung der Ressourceneffizienz erarbeitet werden. Betrachtet wird hierbei unter anderem die Reduzierung von Reibverlusten bei tribologisch beanspruchten Oberflächen durch eine optimierte Bohr- oder Schleifstrategie. Neben empirischen Forschungsansätzen finden sich in dieser Ausgabe zudem Lösungen zur Verschleißmodellbildung auf Basis numerischer und analytischer Methoden beim Zerspanen mit bestimmter und unbestimmter Schneide. S. 354

Emissionsminderung beim Laserauftragschweißen*

S. Gräfe, R. Paulus, R. Day; D. Wohter, T. Bergs – Fraunhofer IPT, Aachen; RWTH Aachen University, Lehr- und Forschungsgebiet Technologie der Energierohstoffe

Beim drahtbasierten Laserauftragschweißen werden gesundheits- und umweltschädliche Schweißrauchpartikel freigesetzt, deren Gefährdungspotenzial von der chemischen Zusammensetzung sowie der Partikelanzahl und -größe abhängt. Unter Verwendung eines statistischen Versuchsplans werden die Emissionen charakterisiert und die Abhängigkeit von relevanten Prozessfaktoren bestimmt. Daraus werden prozessintrinsische Maßnahmen zur Emissionsminderung abgeleitet. S. 355

Referenzbauteil für die additive Materialextrusion*

T. Grotz; J. Kleylein-Feuerstein; F. Döpper – Universität Bayreuth, Lehrstuhl für Umweltgerechte Produktionstechnik; Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Bayreuth; Campus Additive Innovationen (CA.I), Bayreuth

In der vorliegenden Arbeit wurde ein Referenzbauteil für die Materialextrusion (MEX) entwickelt. Es wird ein Vorgehen beschrieben, wie zweistufig die Bauteilqualität des Referenzbauteils beurteilt werden kann. So erfolgt zum einen eine qualitative optische Beurteilung des Referenzbauteils und Einstufung in eine Qualitätsstufenmatrix und zum anderen eine qualitative Messung der Bauteilfeatures mit 3D-Scanner und einer nachgelagerten Abweichungsanalyse der Soll- und Ist-Geometrie. S. 361

Grüner Laser fertigt filigranste Kupferstrukturen*

M. Horn, M. Schmitt, G. Schlick – Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Augsburg

Mittels grünem Laser lassen sich beim pulverbettbasierten Schmelzen filigrane Strukturen für Hochleistungswärmetauscher fertigen. Dabei spielt, neben dem additiven Fertigungsprozess, die Oberflächennachbearbeitung eine wesentliche Rolle. Es wurden geeignete Nachbearbeitungsverfahren miteinander verglichen, Abträge quantifiziert sowie eine Prozesskette für Kupferbauteile abgeleitet. Mithilfe der Ergebnisse lassen sich Strukturen mit einer Feinheit von bis zu 135 µm prozesssicher herstellen. S. 368

Leichtbau: Datenvernetzung für additive Fertigung*

M. Huschka, K. Hoschke, M. Dlugosch, S. Patil; V. Friedmann, E. Garcia Trelles, J. Preußner, C. Schweizer; U. Klotz, D. Tiberto – Fraunhofer-Institut für Kurzzeitdynamik Ernst-Mach-Institut EMI, Freiburg; Fraunhofer-Institut für Werkstoffmechanik IWM, Freiburg; fem Forschungsinstitut Edelmetalle + Metallchemie, Schwäbisch Gmünd

Additive Fertigung bietet aufgrund großer Designfreiheiten ein enormes Leichtbaupotenzial. Vom Rohmaterial bis zum fertigen Bauteil durchlaufen Zwischenprodukte meist mehrere Wertschöpfungsstufen und Unternehmen. Wissensverluste zwischen den Wertschöpfungsstufen müssen verhindert werden, um durchgängig eine genaue Kenntnis des Werkstoffs, des Bauteils und des Fertigungsprozesses zu erhalten. So lassen sich Design und Produktion in wirtschaftlicher sowie ökologischer Hinsicht optimieren. S. 372

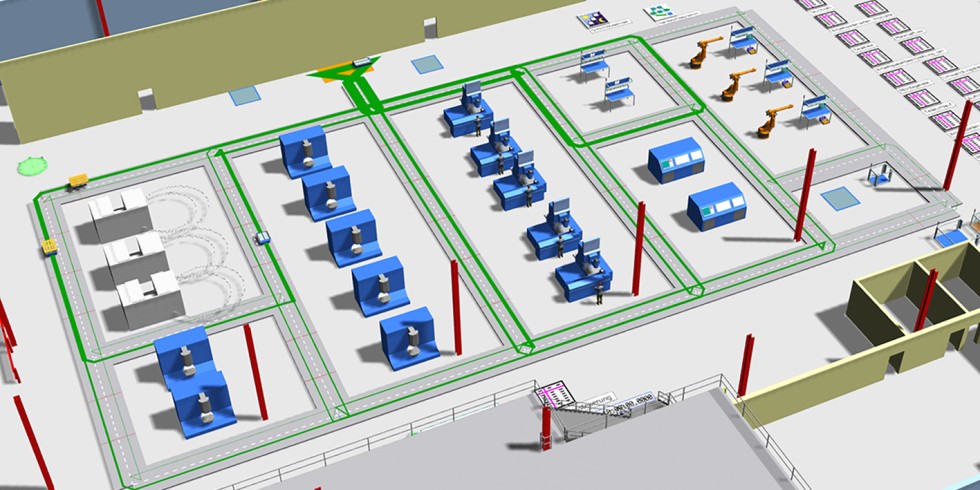

Simulative Testumgebung für eine Matrixproduktion*

F. Borgmann, N. Kalbe, N. Moroff, L. Schreiber – Fraunhofer-Institut für Materialfluss und Logistik IML, Dortmund

Um die Flexibilitätspotenziale einer Matrixproduktion zu nutzen, ist eine intelligente Steuerung und Anpassungsplanung und damit die Integration der Anlagen- und Produktionssystemebene erforderlich. Mit dem Ansatz einer Sandbox-Lösung als digitale Testumgebung lassen sich unterschiedliche simulationsbasierte KI-Module zur (Re-)Konfiguration einer Matrixproduktion sowie von Anlagenmodulen in Form eines digitalen Zwillings testen sowie zur iterativen Optimierung des realen Produktionssystems nutzen. S. 378

Ein Paradigmenwechsel für die industrielle Produktion*

M. Neubauer, F. Frick, C. Ellwein, A. Lechler, A. Verl – Universität Stuttgart, Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen (ISW)

Software-defined manufacturing (SDM) überträgt den Ansatz der Trennung von Anwendungen und unterlagerten Systemen, welcher ein entscheidendes Paradigma und Erfolgsfaktor für die Digitalisierung in vielen Branchen ist, auf die industrielle Produktion. Neben einer gesteigerten Integration von IT und OT können so die Produktionsprozesse einer gesamten Fabrik dynamisch durch Software anpasst werden. Ziel dieses Beitrags ist es, den SDM-Ansatz und die zur Umsetzung notwendigen Konzepte hinsichtlich technologischer Infrastruktur und Abstraktionsschicht vorzustellen. Anhand von zwei Use Cases werden die sich daraus ergebenden Potenziale aufgezeigt. S. 383

Praxisorientierter Technologietransfer für ASE*

B. Schneider, S. Schüle, M. Kürümlüoglu, O. Riedel; J. Zilic – Fraunhofer-Institut für Arbeitswirtschaft und Organisation IAO, Stuttgart; Institut für Arbeitswissenschaft und Technologiemanagement IAT, Universität Stuttgart

Zunehmende Komplexität, steigende Anforderungen an die Flexibilität und der Wandel der Arbeitswelt erfordern ein neues Leitbild für die Produktentstehung – Advanced Systems Engineering (ASE). Das „Mobile Plug-In Labor“ unterstützt Unternehmen bei der Realisierung einer digitalisierten und auf den Paradigmen des ASE basierenden Produktentstehung direkt vor Ort. Der Beitrag stellt Konzept, Aufbau sowie Erkenntnisse aus dem Laborbetrieb dar. S. 390

Smarte Schmierstellenüberwachung für Maschinen

C. Kuhn, J. Hermann, D. Lucke – Hochschule Reutlingen, ESB Business School, Werk150

Das regelmäßige Schmieren von Maschinen verhindert Schäden, reduziert Ausfallzeiten und vermeidet Reparaturkosten. Schmiervorgänge werden jedoch oft unzureichend dokumentiert. Für die Überwachung manueller Schmierprozesse an Maschinen wird daher eine Smart-Maintenance-Lösung aufgebaut. Zusätzlich wird eine intelligente Fettpresse als cyber-physisches System entwickelt. Dadurch lassen sich Schmiervorgänge transparent dokumentieren und Fehlschmierungen verhindern. S. 395

Vorgehen bei der Geschäftsmodellentwicklung*

S. Nebauer, F. Falkenau, T. Gramberg, E. Gross, M. Reibetanz, D. Dörr, T. Bauernhansl – Fraunhofer IPA, Stuttgart

Dieser Beitrag liefert mit einem übergeordneten Vorgehen eine Methode für die Entwicklung von Geschäftsmodellen innerhalb eines plattformbasierten Ökosystems. Die Methode wurde im Rahmen des Forschungsprojekts „FabOS“ entwickelt und in Workshops mit Projektpartnern validiert. Der Fokus dieses Beitrags liegt auf der Anwendung der entwickelten Vorgehensweise im Industrieforschungsprojekt und kombiniert mehrere bereits etablierte Geschäftsmodellmethoden. Die Interpretation der Ergebnisse sowie Schlussfolgerungen erfolgen in einer zweiten Veröffentlichung. S. 399

Innovationspotenziale im Komplexitätsmanagement

A. Deuter, S. Tackenberg, J.-P. Herrmann; M. Vathauer; F. Kage – Technische Hochschule Ostwestfalen-Lippe (OWL), Lemgo; MSF-Vathauer Antriebstechnik GmbH & Co. KG, Detmold; Leichtwerk AG, Braunschweig

Mit der steigenden Komplexität der Entwicklung mechatronischer Produkte sind den beteiligten Akteuren die Wirkbeziehungen zwischen den Bauteilen sowie zwischen den Bauteilen und den erforderlichen Produktionsprozessen oft nicht mehr hinreichend bekannt. Nicht abgestimmte Entscheidungen und Handlungen sind die Folge, die zu Kosten- und Terminüberschreitungen führen. Dieser Beitrag zeigt mögliche Innovationspotenziale auf, die ein Assistenzsystem für das Komplexitätsmanagement bieten kann. S. 404

Bearbeitungsintensitäten im Tauchgleitschleifen*

P. Neuenfeldt, F. Brennenstuhl, V. Schulze – wbk Institut für Produktionstechnik, Karlsruher Institut für Technologie

Das Tauchgleitschleifen ist ein Verfahren mit geführtem Werkstück und bietet sich besonders für die Bearbeitung von Maschinenelementen an. Dabei hat es sich zur effizienten Glättung von Verzahnungen bewährt. Zur Lebensdauererhöhung von Zahnrädern wird zudem häufig ein Strahlprozess zur Induzierung von Druckeigenspannungen durchgeführt. Dieser Beitrag behandelt die Betrachtung der Intensitäten an einem Stirnrad durch Analyse der Durchbiegung von Metallstreifen abgeleitet vom Almensystem. S. 408

Einlaufverhalten fein- und poliergeschliffener Zahnflanken*

M. Lang, M. Schrank, M. Solf, J. Brimmers, T. Bergs – WZL, RWTH Aachen

Zur Steigerung der Zahnflankentragfähigkeit werden Zahnräder vermehrt fein- oder poliergeschliffen. Allerdings existieren bislang keine Erkenntnisse darüber, welchen Einfluss die Prozesse bei gleicher Zahnflankenrauheit auf das Einlaufverhalten von Verzahnungen haben. S. 414

Verschleißmodellierung von cBN-Schleifscheiben*

M. Bredthauer, P. Mattfeld, S. Barth, T. Bergs – WZL, RWTH Aachen

Ein großer Teil der beim Schleifen erzeugten Energie wird in Wärme umgewandelt. Da nicht die gesamte Wärme durch den Kühlschmierstoff abgeführt werden kann, können thermisch bedingte Bauteildefekte auftreten. Die Wärmestromaufteilung wird durch die verschleißbedingte Veränderung der Schleifscheibentopografie beeinflusst. In dieser Arbeit wird eine Methodik zur Entwicklung eines Verschleißmodells vorgestellt, das die verschleißbedingte Topografieänderung von galvanisch gebundenen cBN-Schleifscheiben erklären und vorhersagen kann. S. 420

Strömungscharakteristika beim Ejektortiefbohren*

J. F. Gerken, D. Biermann; D. Canini, P. Eberhard – Technische Universität Dortmund, Institut für Spanende Fertigung (ISF); Universität Stuttgart, Institut für Technische und Numerische Mechanik (ITM)

Mit einem neuartigen gitterfreien Simulationsansatz und kombinierter In-Prozess-Sensorik wurde ein rechenzeitoptimiertes SPH-Simulationsmodell entwickelt, welches die Strömungscharakteristika beim Einsatz von Kühlschmierstoff beim Ejektortiefbohren abbildet. Zur Validierung der simulativen Arbeiten wurden Hochgeschwindigkeitsaufnahmen der KSS-Strömung in einem Ejektorsonderwerkzeug aus Acrylglas angefertigt und die Strömungscharakteristika mittels Particle Image Velocimetry ausgewertet. S. 425

Mikrostrukturierung von Bohrungsmantelflächen*

R. Funke, A. Schubert; T. Schmidt, J. Edelmann – Technische Universität Chemnitz, Fakultät für Maschinenbau; Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Chemnitz

Eine gezielte Mikrostrukturierung der Oberfläche von Bauteilen kann deren Funktion im Betrieb maßgeblich verbessern. Anwendung finden Mikrostrukturen beispielsweise in den Bereichen Tribologie, Thermodynamik sowie der Füge- und Beschichtungstechnik. Eines der Ziele der Produktionstechnik besteht in der Entwicklung hocheffizienter und robuster Fertigungsverfahren zur Mikrostrukturierung von Oberflächen für industrielle Anwendungen. Es werden zwei Fertigungsverfahren zur Erzeugung näpfchenförmiger Mikrostrukturen auf Bohrungsmantelflächen vorgestellt und diskutiert. S. 430

Reibungscharakterisierung bei der Zerspanung von 1.4404*

P. Volke, J. Saelzer, D. Biermann – ISF, Dortmund

Für die Vorhersage des Werkzeugverschleißes sind neben den Kontaktnormalspannungen und den Relativgeschwindigkeiten die explizite Kenntnis des thermo-mechanischen Belastungskollektives, das im Wesentlichen durch die Reibungsverhältnisse zwischen den Tribopartnern beschrieben wird, von zentraler Bedeutung. Die vorliegende Studie befasst sich mit der Parametrierung eines von der Relativgeschwindigkeit abhängigen Reibungsmodells, welches im weiteren Projektverlauf einen Teil der Datenbasis für die Entwicklung eines Verschleißmodells bildet. S. 436

Modularisierung des Messaufbaus*

M. Abt, N. Janson, B. Küster, M. Stonis, L. Overmeyer – IPH Institut für Integrierte Produktion Hannover gGmbH

Etablierte Verfahren zur Drehwinkelbestimmung an rotierenden Wellen verwenden Codierscheiben oder kabelgebundene Sensorik, welche sich negativ auf die Laufeigenschaften, den Verschleiß oder den Installationsaufwand auswirken können. Schneider et al. demonstrierten ein neuartiges Verfahren zur optischen Drehwinkelbestimmung an lasercodierten Wellen, welches eine kontaktlose Bestimmung des absoluten Drehwinkels ohne Aufbauten oder Verkabelungen an rotierenden Wellen ermöglicht. Gegenwärtig wird die industrielle Anwendung dieses Verfahrens noch durch hohe Belichtungszeiten, große Hardwarekosten und eine mangelnde Echtzeitfähigkeit beschränkt. In diesem Beitrag wird gezeigt, wie durch eine Modularisierung des Messaufbaus und die Verwendung leistungsfähiger Linearsensoren die Belichtungszeit von einigen Millisekunden auf 26 µs reduziert und die Abtastrate auf 1000 Frames*s-1 und mittelfristig 34 000 Frames*s-1 gesteigert werden kann. S. 442