Ist Künstliche Intelligenz eine Option für Werkzeugbaubetriebe?

Mittlerweile fällt das Schlagwort Künstliche Intelligenz (KI) in fast jeder Diskussion über Effizienzsteigerung – und dies ausnahmslos in jeder Industrie. Sogar im Werkzeug- und Formenbau, einer immer noch sehr handwerklich geprägten Branche, hält das Thema Einzug.

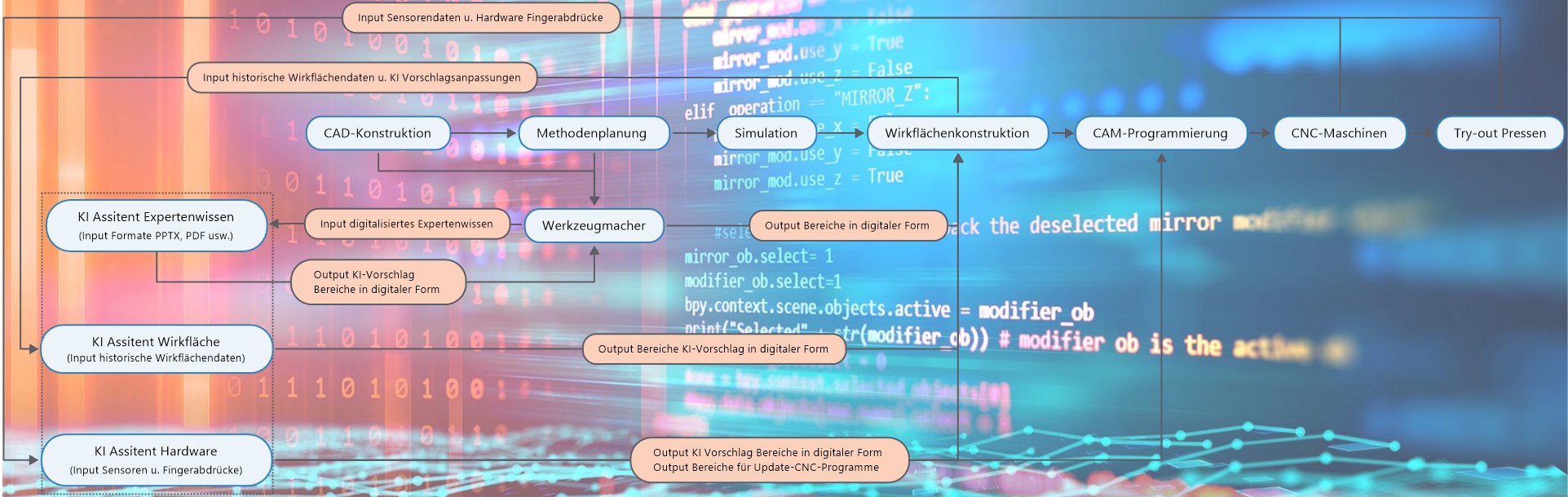

KI im Werkzeugbau: Ein sinnvoller Ansatz wäre das Training basierend auf historischen Werkzeugdaten. Erfahrungswissen steht anschließend nicht nur einzelnen Experten, sondern auch weiteren Mitarbeitenden zur Verfügung. Grafik: Tebis

Diese Schlüsselbranche rüstet die Produzenten von Serienteilen mit hochproduktiven Betriebsmitteln, das heißt mit Stanz- und Umform-Werkzeugen sowie Formen aus. Und auch hier ist inzwischen die Aussage „Wir müssen dringend schauen, wie wir das für uns nutzen können, um weiter bestehen zu können“, im Zuge der Diskussionen vermehrt zu hören. Vor dem Hintergrund seiner fünfzehnjährigen Erfahrung in der Branche kann der Autor bestätigen, dass sich die Betriebe mit der Thematik der KI-Nutzung beschäftigen. Und obgleich die Umsetzung derzeit noch zögerlich vonstatten geht, ist man sich in der derzeitigen „Gemengelage“ aus steigenden Rohstoffpreisen, galoppierender Inflation und fortwährenden Lieferkettenproblemen längst der Notwendigkeit bewusst, neue Wege beschreiten zu müssen.

Dabei ist der Werkzeug- und Formenbau für die gesamte deutsche Industrie von großer Bedeutung: Er stellt nicht nur ständig neue kundenindividuelle Formen für die Produkte von morgen her, sondern sorgt auch mit Service- und Wartungsdiensten dafür, dass die Produktion beim Kunden nie lange still steht. Die regionale Nähe zum kompetenten Werkzeughersteller ist daher für den Serienproduzenten von großem Vorteil.

Expertengespräch im Werkzeugbau: Bei vielen zeitaufwendigen Tätigkeiten ist eine Entlastung möglich. Somit können die Menschen vom Einsatz einer KI profitieren.

Foto: Tebis

Wo liegen die passenden Ansatzpunkte für den KI-Einsatz?

Im Werkzeugbau ist ein hohes Maß an Erfahrung und Zeit notwendig, um das Werkzeug auf einen Stand zu bringen, bei dem ein I.O.-Teil (I.O. steht für „Teil in Ordnung“) hergestellt wird. Ferner wird von den Konstrukteuren und Werkzeugmachern bei weitem nicht alles digital kommuniziert oder in die 3D-Daten eingebracht. Damit liegen die Informationen und Daten nur bei einigen wenigen Wissensträgern. Entsprechend können auch alle damit verbundenen Entscheidungen nur von einem sehr kleinen Kreis an Mitarbeitern getroffen werden. Dies ist eine Problematik, die sich durch den Fachkräftemangel und den stetig wachsenden Preisdruck noch intensivieren wird. Doch wie kann die Anwendung von KI gelingen?

KI-Ansatz 1: Training und Lernen aus Daten und Live-Vorgängen

Genau beim Thema „Wissen verfügbar machen“ kann die KI ansetzen, indem sie – basierend auf historischen Werkzeugdaten – trainiert wird, um zum Beispiel Vorschläge zur Anpassung der Wirkflächen zu geben. Diese Vorschläge könnten über Druckbereiche und Freimachung bis hin zu Beschnittkurven und Designradien gehen, um so den Wirkflächen-Konstrukteur bei der Erstellung (respektive Anpassung) aktiv zu unterstützen. Auch denkbar wäre ein Gesamtvorschlag, welchen der Konstrukteur nach einer Bewertung annimmt oder bereichsweise anpasst.

Im Detail könnten solche Vorschläge Bereiche angeben, in welchen zu einem gewissen Prozentsatz der Datenbasis Anpassungen bei diesem Bauteiltyp vorgenommen worden sind. Wenn die Datenbasis eine hohe Eindeutigkeit aufweist, sind auch teilautomatische Anpassungen denkbar. Dies könnte den Weg des Wirkflächenkonstrukteurs hin zum I.O.-Teil stark verkürzen.

Ein zweiter Weg könnte sein, die KI beim Erstellungsprozess live „zuschauen zu lassen“ und so den Lernprozess der KI auf Datenbasis zu unterstützen. Dies ist ein Weg, der sich immer dann anbietet, wenn historische Daten nicht oder nur in geringer Anzahl verfügbar sind.

Eine Kombination ist ebenfalls denkbar und bietet – auch im Hinblick auf den Schärfungsprozess – zusätzliche Vorteile. Dieser würde mittels einer Beobachtung des Live-Prozesses eine schnellere Lernkurve aufweisen und zudem – auf Basis des initialen Lernens durch die historischen Daten –zu einem verbesserten Ergebnisvorschlag führen.

KI-Ansatz 2: Bilddaten digitalisieren + Software integrieren

Einen weiterer Ansatz, um die KI mit Wissen zu füttern, stellt die Digitalisierung des oftmals papierbasierten Experten-Inputs dar. Ein idealtypisches Szenario dafür sind zum Beispiel die gängigen Meisterrunden: Werkzeugmacher sprechen dabei über die verschiedenen Werkzeugoperationen und nutzen dazu ausgedruckte 2D-Bilder, welche aus den CAD-Daten extrahiert wurden. Ihre Entscheidungen über Druckbereiche, Freimachung und Übergangsbereiche halten sie dort fest und geben sie an den Wirkflächenkonstrukteur weiter.

Im Detail könnten solche Vorschläge digitalisiert abermals Bereiche angeben, in welchen laut den Experten zu einem gewissen Prozentsatz der Datenbasis Anpassungen bei diesem Bauteiltyp vorgenommen worden sind. Wenn die Datenbasis eine hohe Eindeutigkeit vorweist, sind auch hier wieder teilautomatische Anpassungen vorstellbar. Dies könnte den Weg des Wirkflächen-Konstrukteurs hin zum I.O. Teil abermals stark verkürzen.

Noch einen Schritt weiter geht man, wenn eine softwareunterstützte Möglichkeit geschaffen wird. Sie gestattet es dem Experten einerseits, seine Bereichsvorschläge digital festzuhalten, und andererseits Vorschläge von der KI zu erhalten. So kann seine Aufgabe gleichzeitig stark vereinfacht und beschleunigt werden. Sofern diese Software nicht das eingesetzte CAD/CAM-System darstellt, wäre das I-Tüpfelchen eine Direktschnittstelle zum jeweils eingesetzten CAD/CAM-System. Diese übernimmt die definierten Druck- und Übergangsbereiche sowie die Freimachungen „1 zu 1“. Dementsprechend hätte man „zwei Fliegen mit einer Klappe geschlagen“, da der Wirkflächen-Konstrukteur nun nicht mehr die Bereiche aus einer PDF oder Power Point überträgt, sondern diese direkt im System kontrolliert und ggf. anpasst.

KI-Ansatz 3: Hardware-Informationen nutzen

Ein weiterer Ansatz, die KI zu trainieren, könnte auf die spezifischen Charakteristika der jeweiligen eingesetzten „Hardware“ abzielen. Aufgrund der Komplexität der CNC-Fräsmaschinen und Pressen, welche ihren Einsatz im Werkzeugbau finden, besitzt jede ihr ganz eigenes Profil. Dieser wird auch „Fingerabdruck“ genannt und ist ebenso individuell wie beim Menschen. Im Fall einer CNC-Fräsmaschine setzt sich dieser Fingerabdruck aus den verschiedensten Sensordaten zusammen, darunter Temperaturentwicklung, Tisch-Durchbiegung, Kopfauslenkung, Werkzeugverschleiß u.v.m. Die Idee ist, alle diese Umgebungsparameter, die während der Bearbeitung herrschen, der KI live zur Verfügung zu stellen. Somit lassen sich Vorschläge für ein mögliches Maschinenergebnis berechnen. Dieses Ergebnis kann dann herangezogen werden, um im Nachgang die Bereiche zu definieren, in denen Nacharbeiten notwendig sind. Je nach Größe der Abweichung ist dies entweder händisch im Tryout oder auf der CNC-Fräsmaschine selbst möglich.

Betrachtet man die Werkzeugpressen in diesem Kontext, so ist eine KI-Analyse auf Basis des Fingerabdrucks der jeweiligen Presse und der Sensorendaten ebenfalls denkbar. Auch hier geht es letztlich darum, der KI Input für ihren Lernprozess zu liefern und so wiederum Vorschläge für ein mögliches Try-out-Ergebnis zu erhalten. Ziel ist, den sehr komplexen und stark von den jeweiligen Experten geprägten Tryout-Prozess zu vereinfachen und zu beschleunigen, um so die Durchlaufzeiten zu reduzieren und letztlich die Kosten in diesem Bereich zu senken.

Die Königsklasse hierbei wäre selbstverständlich, sich bereits im Vorfeld der Bearbeitung und/oder des Tryouts von der KI die Abweichungen zum Soll-Zustand vorhersagen zu lassen. Die Berücksichtigung bzw. Bewertung dieser Fingerabdrücke durch die KI hat somit das Potenzial, den Korrekturprozess signifikant zu verkürzen oder in einem zweiten Schritt sogar ganz zu vermeiden.

Vermutlich wird die Zusammenführung aller genannten Ansätze zu einer noch besseren Ergebnisfindung für den KI-basierten Wirkflächen- sowie Tryout-Vorschlag führen. Darüber hinaus gibt es noch weitere Ansätze, eine KI im Werkzeugbau einzusetzen: so etwa im Bereich der Konstruktion, der Simulation, der NC-Programmierung oder in Bezug auf den Einsatz der Fräswerkzeuge und Spannmittel.

KI versus Mensch – ist menschliche Arbeitskraft zu ersetzen?

Als Mensch – und aus der Perspektive des Mitarbeitenden – stellt man sich nun selbstverständlich die Frage: Werden wir zeitnah aus dem Werkzeug-Entstehungsprozess verschwinden? Ersetzt uns die Künstliche Intelligenz womöglich bald vollständig? Die Antwort lautet wohl eher „Nein“, aber wir könnten stark entlastet werden – so etwa bei der Ergebnisfindung in unserer jeweiligen Aufgabe, bei der Wirkflächenkonstruktion, der CNC-Programmierung, der CNC-Maschinenbedienung oder dem Tryout. Rund um diese Tätigkeiten würden alle Mitwirkenden erheblich vom Einsatz einer KI profitieren. Denn sie erhielten quasi einen neuen Team-Kollegen, der sie tatkräftig mit relevanten Informationen versorgt und dabei hilft, das I.O.-Teil wesentlich schneller, fehlerfreier und vor allem kostengünstiger zu erreichen. Im Umkehrschluss trägt die KI also auch zur Sicherung der Arbeitsplätze im jeweiligen Werkzeugbaubetrieb sowie zur Sicherung der Jobs in unserem vom Fachkräftemangel geprägten Hochlohnland bei.

Breite Förderung der Technologie durch die EU

Auch die Europäische Union (EU) betont eher die Chancen, welche die KI mit sich bringt, und sieht hier im Besonderen: „Eine bessere Gesundheitsversorgung, sicherere und umweltfreundlichere Verkehrsmittel, eine effizientere Fertigung sowie kostengünstigere und nachhaltigere Energie“ [1]. Die EU verfolgt die Strategie, aufzuklären, Regeln bzw. einen Rechtsrahmen zu schaffen und EU-wertebasierte KI-Lösungen zu fördern. Denn damit lässt sich Vertrauen in die neue Technologie schaffen. Die Bundesregierung teilt diese Haltung und hat sich zum Ziel gesetzt, den Standort Deutschland führend in der KI-Technologie zu machen, wofür sie bis 2025 [2] insgesamt fünf Milliarden Euro zur Verfügung stellt. Der Deutsche Ethik-Rat hat sich erst vor kurzem zum Thema geäußert und unterstrichen, dass sich neue Chancen bieten, wobei die KI lediglich assistieren solle und nicht den Menschen ersetzen darf [3].

Positive Resultate durch den Einsatz von KI

Resümierend zeigen die beschriebenen Möglichkeiten, dass die Künstliche Intelligenz im Werkzeugbau der Zukunft nicht nur eine Option darstellt, sondern ein klares Muss in vielen Bereichen sein wird. Über kurz oder lang wird der Einsatz von KI zu Kosten- und Zeitersparnissen führen. Außerdem wird die Qualität bei der Erst-Erstellung von Werkzeugen gesteigert und Bearbeitungsschleifen reduziert.

Die Gründe, warum sich jeder im Werkzeugbau mit der Thematik auseinandersetzen sollte, liegen dabei auf der Hand: Vorherrschender Preis- und Zeitdruck sowie ein stetig steigender Fachkräftemangel erfordern es, jede Möglichkeit der Prozessverbesserung für sich nutzbar zu machen. Denn nur so können Betriebe die künftige Wettbewerbsfähigkeit sicherstellen. Meine Empfehlung lautet daher: Machen Sie sich bald näher mit dem Thema „Künstliche Intelligenz“ vertraut. Verfolgen Sie beispielsweise das staatlich initiierte Förderprogramm „KoPa 35c Modul a2“ mit dem Titel „Digitalisierung der Fahrzeughersteller und Zulieferindustrie“ und im Speziellen das Projekt „Tooling“ [4]. Ferner lohnt es sich natürlich, die einschlägige Fachpresse zu monitoren, um weitere Ideen und Ansätze abzuleiten. In diesem Zuge können die Verantwortlichen den für ihr Unternehmen sinnvollen Einsatz von KI herausfinden und diesen Wettbewerbsvorteil für sich nutzen.

Literatur

- https://www.bmwk.de/Redaktion/DE/Artikel/Technologie/kuenstliche-intelligenz.html

- https://www.bmwk.de/Redaktion/DE/Publikationen/Technologie/strategie-kuenstliche-intelligenz-der-bundesregierung.html

- https://www.ethikrat.org/mitteilungen/mitteilungen/2023/ethikrat-kuenstliche-intelligenz-darf-menschliche-entfaltung-nicht-vermindern/

- https://www.bmwk.de/Redaktion/DE/Downloads/F/foerderrichtlinie-digitalisierung-der-fahrzeughersteller-und-zulieferindustrie.pdf?__blob=publicationFile&v=12

Das könnte Sie auch interessieren:

Wie gelingt eine belastbare Kalkulation in der Fertigung?

Geschliffene Prozesse mit höchster Präzision

Assistenzsystem bringt Mensch und Maschine in der Fertigung zusammen

Julian Odeh ist Team Manager Consulting International bei Tebis Consulting. Er verfügt über umfangreiches betriebswirtschaftliches Wissen und beste Prozesskenntnisse im Werkzeug-, Modell- und Formenbau. Seit 2010 ergänzt er Tebis mit seinem Wissen über die Vorgehensweisen und Abläufe in Unternehmen weltweit. Foto: Tebis