Geschliffene Prozesse mit höchster Präzision

Bei der Albstädter SMS Maschinenbau GmbH sorgt eine fortschrittliche ERP (Enterprise-Resource-Planning)-Lösung für fundierte Zahlen und für Flexibilität bei der Fertigung hochpräziser Gewindeschleifmaschinen. Auch benötigte Sonderteile und eigene Frästeile sind jetzt unproblematisch.

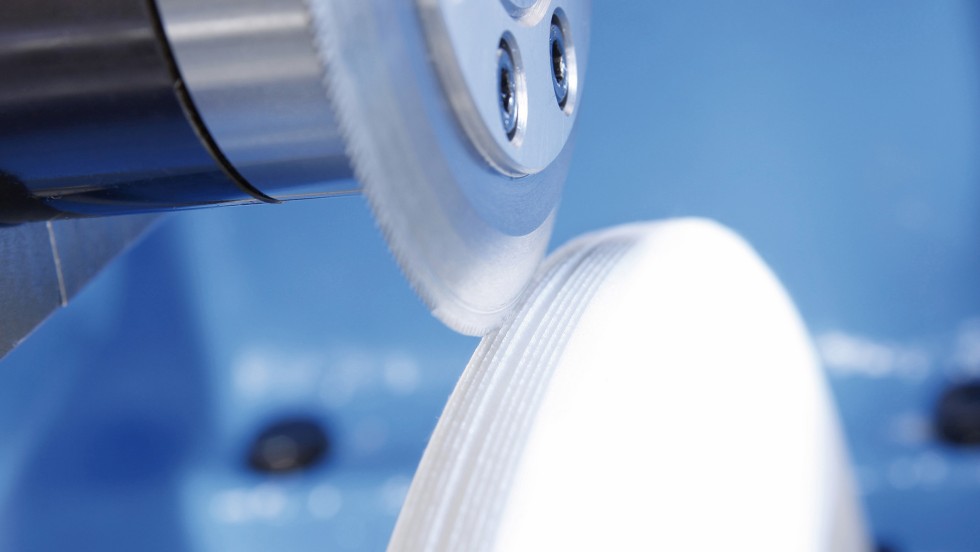

Geschliffene Prozesse: Bei SMS Maschinenbau reicht das Spektrum von hochflexiblen Universal- bis hin zu voll automatisierten Einzweckgewindeschleifmaschinen für die Massenproduktion. Neben dem Kerngeschäft Gewindeschleifmaschinen gehören auch Hinterschliffmess-, Profilier- sowie Hinterdrehmaschinen zum Produktprogramm.

Foto: SMS Maschinenbau

Bereits 1995 erkannten die Gründer der SMS Maschinenbau GmbH den vielerorts wachsenden Bedarf an elektronischer Steuerungstechnik für Werkzeugmaschinen. Diesen Trend griffen sie auf und machten das junge Unternehmen zu einem der Vorreiter für die Nachrüstung älterer mechanischer Gewindeschleifmaschinen mit moderner CNC-Technik.

Wachstum erfordert Anpassung der Geschäftsprozesse

Infolge der positiven Unternehmensentwicklung mit einhergehend stetigem Wachstum sahen die Verantwortlichen bereits 2009 die Notwendigkeit, eine erste übergreifende Geschäftssoftware zu implementieren. Die Ablösung der zuvor eingesetzten Insellösungen wirkte sich durchweg positiv aus. Allerdings stieß das Unternehmen bei der angestrebten Komplettintegration ab einem gewissen Zeitpunkt an Grenzen. Die unternehmensweite Prozesssteuerung wurde daher 2020 „auf neue Füße gestellt“. Zum Einsatz kommt seitdem die Multiprojektmanagement-Software „ams.erp“, die explizit auf die Belange der Einzel-, Auftrags- und Variantenfertigung zugeschnitten ist. Dies war eine folgerichtige Entscheidung, da SMS – mit der Entwicklung und Herstellung eigener Gewindeschleifmaschinen – seit 2013 ein zweites großes Standbein neben dem Retrofit besitzt.

Erwartungen an an die neue Business-Software

Die generelle Kernanforderung an die neue Business-Software war dieselbe wie an die erste. Das Ziel war die komplette und zentrale Abbildung sämtlicher Geschäftsprozesse des Albstädter Maschinenbauers rund um Termin- und Kapazitätsplanung, Arbeitszeiterfassung und Materialwirtschaft. Gerade die Integration der Personalzeiterfassung hatte sich im alten System jedoch als „Dauer-Baustelle“ erwiesen, was Andreas Stolzenburg, Leiter Materialwirtschaft und IT, als einen der Gründe für den Umstieg auf die neue Lösung anführt.

Mindestens ebenso entscheidend wie die Durchgängigkeit der Software war für den ERP-Verantwortlichen zudem ihr Fokus auf die besonderen Anforderungen der „Losgröße 1+“. Das Produktspektrum der Schwaben reicht von hochflexiblen Universal-Gewindeschleifmaschinen bis hin zu vollständig automatisierten Einzweck-Gewindeschleifmaschinen für die Massenproduktion. Zusätzlich gehören auch Hinterschliffmess-, Profilier- sowie Hinterdrehmaschinen zum Produktprogramm. Dabei besitzen die Maschinen einiger Produktlinien einen jeweils identischen Aufbau, während es sich bei vielen anderen Maschinentypen in der Regel um Unikate handelt, wie Andreas Stolzenburg berichtet.

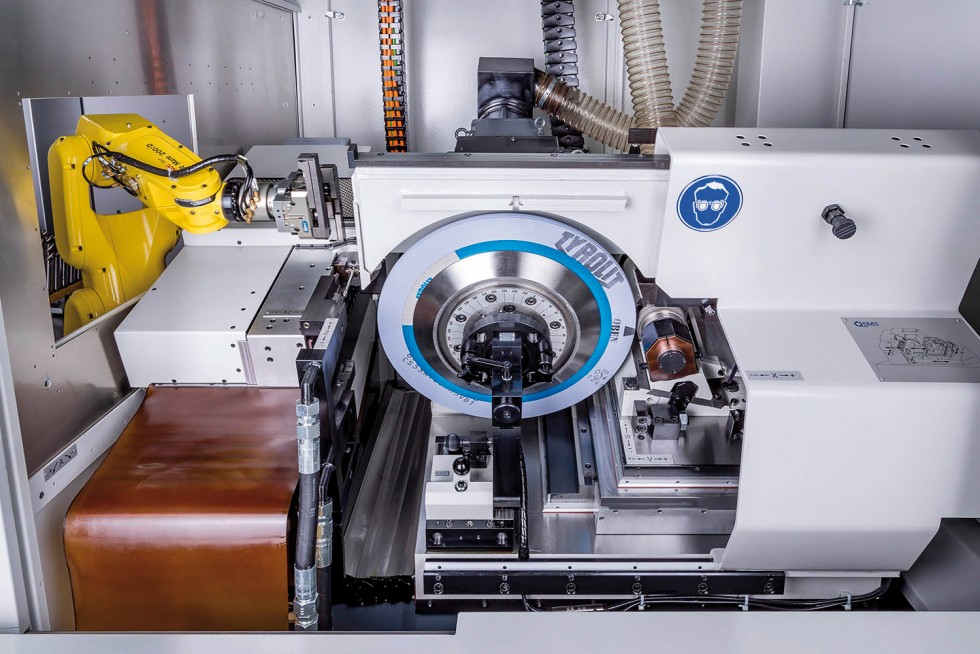

Das Unternehmen baut eigene Maschinen und rüstet ältere Maschinen im Retrofit-Verfahren mit moderner CNC-Technik nach.

Foto: SMS Maschinenbau

ERP-seitig anspruchsvoll wird die Ausgangssituation zudem dadurch, dass es aufgrund der individuellen Belange der Maschinenabnehmer immer wieder erforderlich ist, Teile oder Baugruppen auch in späten Stadien der laufenden Fertigung noch austauschen zu können. „An dieser Stelle müssen wir material- und versorgungsseitig extrem flexibel sein. Diese Flexibilität konnte uns im Grunde kein anderer Anbieter außer ams zusagen.“

Wachsende Stückliste als ein entscheidendes Kriterium

Damit zielt Andreas Stolzenburg primär auf die Funktionalität der „wachsenden Stückliste“ ab, die im Rahmen der fertigungsbegleitenden Konstruktion unabdingbar ist. Wie in der Einzel-, Auftrags- und Variantenfertigung üblich, ist auch bei SMS Maschinenbau die letztliche Ausprägung des zu fertigenden Produkts zum Zeitpunkt der Auftragserteilung in der Regel nicht bekannt. Dies hat zur Folge, dass wichtige Wertschöpfungsprozesse wie Konstruktion, Beschaffung und Produktion zeitlich parallel zueinander stattfinden müssen, um die Finanzierung der Aufträge zu sichern und um marktfähige Lieferzeiten zu erreichen.

Als dynamische Produktstruktur, die sich analog zum Projektfortschritt mitentwickelt, erlaubt es die wachsende Stückliste, die Beschaffungs- und Fertigungsabläufe bereits zu starten, während die Konstruktion noch „in vollem Gange ist“. Versionssicher werden alle Änderungen abgebildet, die sich aus der fortlaufenden Konstruktionsarbeit ergeben.

Da ams.erp die auftragsbezogenen ERP-Buchungen direkt mit der Auftragsstückliste verknüpft, steht allen jederzeit der aktuellste Projektstand zur Verfügung. Ohne Zeitverzug erfahren die Projektbeteiligten in Fertigung, Beschaffung und Montage, welche Arbeiten bereits ausgeführt wurden und welche weiterführenden Arbeitsschritte zu welchem Zeitpunkt anstehen. Ebenso wird vollständig transparent, in welchem Fertigungs- bzw. Lieferstatus sich die zu verbauenden Teile befinden.

Aus Sicht von Andreas Stolzenburg erlangt das Unternehmen dadurch die angestrebte maximale Flexibilität nicht nur bei der Material- und Baugruppenversorgung, sondern auch für die Erstellung aller benötigten Dokumente wie Rechnungen und Lieferscheine. „Bei uns ist es an der Tagesordnung, dass Auftragsstücklisten selbst bei der Maschinenauslieferung noch nicht komplett sind und fehlende Teile nachgeliefert werden müssen. Andere ERP-Systeme behelfen sich an dieser Stelle notdürftig damit, dass ein neuer Auftrag erstellt werden muss, in dem die nachzuliefernden Teile separat aufgeführt werden.“ Dieser Umweg stellte für den IT-Leiter jedoch ausdrücklich keine Option dar. „Wir wollten den ursprünglichen Auftrag bestehenlassen und ihn dann abschließen, wenn wir es für richtig halten und nicht, wenn das System ‚denkt‘, das letzte Teil für den Auftrag sei im Hause“, unterstreicht er.

Flexibler Umgang mit Artikeln: auch Sonderteile sind kein Problem

Ein weiterer Vorteil des Zuschnitts der ERP-Software auf die Losgröße 1+ ergibt sich aus dem unkomplizierten Umgang mit Artikeln. ams.erp erlaubt es, Sonderteile auch ohne Artikelnummern als sogenannte O-Teile durch den gesamten Auftrag zu führen, wodurch sich die Pflege des Artikelstamms auf die tatsächlich wiederverwendeten Teile beschränkt. Bei SMS kommen O-Teile vor allem im Bereich der Maschinenperipherie zum Einsatz – etwa bei Kühl-, Reinigungs- oder Feuerlöschanlagen, an die die Abnehmer stets individuelle Anforderungen stellen. Natürlich arbeiten die Albstädter mit Stammlieferanten zusammen, können jedoch keinerlei Stammartikel anlegen, weil sich die Teile der Peripheriekomponenten immerzu verändern. Andreas Stolzenburg weiß das Arbeiten mit O-Teilen zu schätzen, weil „es ihm die Flexibilität gewährt, auch einmal Schnellschüsse durchzubringen, ohne langwierig über den Artikelstamm gehen zu müssen.“ Konkret heißt dies etwa, dass sich Angebote viel schneller erstellen lassen.

Die Kunden der hochwertigen Maschinen von SMS stammen zu 60 Prozent aus dem weltweiten Ausland, u.a. kommen sie verstärkt aus China und Indien.

Foto: SMS Maschinenbau

Mit Blick auf das gesamte Unternehmen sorgt ams.erp für höhere Prozesseffizienz und mehr Kostentransparenz. Es beginnt damit, dass das System angenommene Angebote automatisch in Aufträge wandelt, wodurch die Auftragsabwicklung unverzüglich beginnen kann. Die Mitarbeiter in der Arbeitsvorbereitung, im Einkauf, der Fertigung und der Materialwirtschaft können sich in der Folge jederzeit über den Projektfortschritt und über die in ihren jeweiligen Bereichen anstehenden Aufgaben informieren. Zudem liefert die Funktionalität der mitlaufenden Kalkulation stets in Echtzeit präzise Informationen darüber, in welche Richtung sich die Projektkosten entwickeln – unter Berücksichtigung aller Budget- und Solldaten.

Dabei erfolgt der Abruf der Daten ad hoc und erfordert keine langwierigen Batch- oder Nachtläufe. Kostenseitige Fehlentwicklungen in der Auftragsabwicklung, die sich im Rahmen der fertigungsbegleitenden Konstruktion ergeben, werden auf diese Weise frühzeitig erkannt und lassen sich beheben, bevor finanzieller Schaden entsteht. Zudem bietet der Vergleich mit ähnlich gelagerten, bereits abgewickelten Aufträgen auch an dieser Stelle eine rasche und wirtschaftlich fundierte Angebotserstellung.

Andreas Stolzenburg führt weitere konkrete Bereiche an, in denen das Unternehmen profitiert: „Wir können präzise ermitteln, wie viele Maschinen sich im Auftragseingang befinden oder wie sich der Umsatz auf das In- und Ausland verteilt. Wir wissen, wie viele Serviceeinsätze wir im In- und Ausland mit welchen Kosten und mit welchem Personaleinsatz gefahren haben. Und wir kennen den exakten Lager- sowie Unfertig-Bestand und können berechnen, in welchen Fällen sich die Eigenfertigung rentiert“, beschreibt der IT-Leiter die Situation.

Fundiertere Entscheidungen treffen – leicht gemacht

Der letzte Punkt gewinnt bei SMS Maschinenbau zunehmend an Bedeutung, weil 2019 die Grundsatzentscheidung gefällt wurde, Frästeile – wenn möglich – selbst zu produzieren. 2021 waren es, nach erst anderthalb Jahren der Anwendung dieser Praxis, bereits 1.000 Aufträge, die intern übernommen werden konnten. Dies entspricht immerhin bereits 10 Prozent des Gesamtvolumens – und die Tendenz ist steigend. „Aufgrund der von ams gelieferten Zahlen können wir die Rentabilität der Eigenfertigung natürlich viel genauer bewerten und können fundiert entscheiden, ob wir für unser CNC-Fräszentrum eine weitere Maschine hinzukaufen“, ergänzt Stolzenburg.

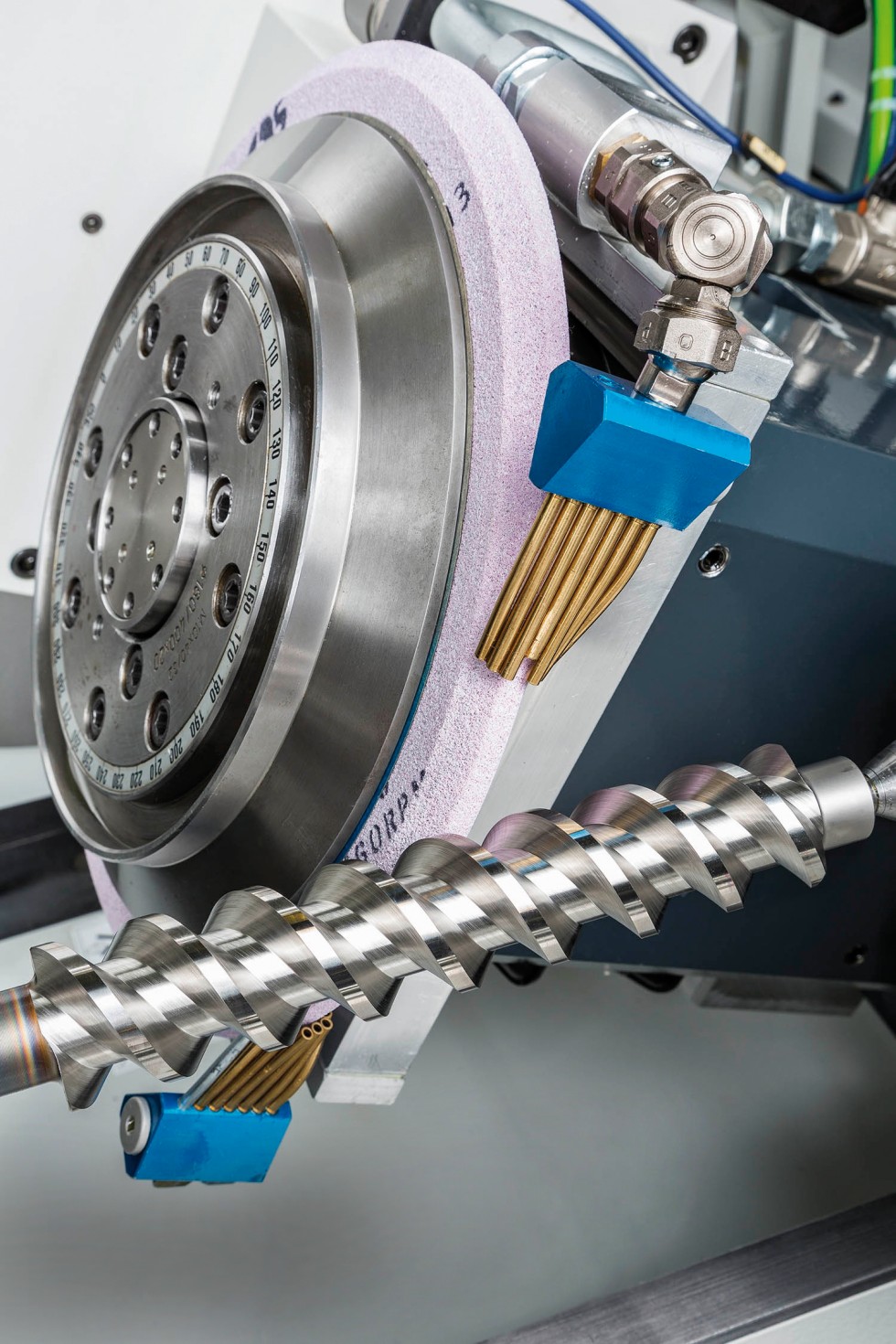

Gewindeschleifprozess: Der Umsatz des Albstädter Unternehmens lag zuletzt bei etwa 19 Millionen Euro im Jahr. Gebaut werden in diesem Zeitraum circa 30 neue Maschinen.

Foto: SMS Maschinenbau

Auch bei der Kapazitäts- und Terminplanung kommt ams.erp zum Einsatz. Genutzt wird die Grobplanung des Systems. Dabei wird pro Maschinentyp immer das grobe Gerüst in einem Terminplan erstellt, der dann über die Stücklisten pro Baugruppe gefüllt und verknüpft wird. Im Rahmen der Betriebsauftragsbesprechung werden die vorhandenen Kapazitäten dann bewertet. Es lässt sich eruieren, in welchem Zeitkorridor ein konkreter Auftrag platziert werden kann. Passt der Termin, wird der Auftrag verbindlich eingeplant. Etwaige Terminverschiebungen, die sich beispielsweise aus Materialversorgungsproblemen ergeben können, werden direkt über die Grafik des Kapazitäten-Pools eingespielt.

Damit ist unmittelbar ersichtlich, welche Auswirkungen es hat, wenn die Fertigstellung einer bestimmten Baugruppe drei Wochen nach hinten geschoben werden muss, was zu Folgeabhängigkeiten führt. Langfristig soll sich eine deutliche Reduzierung der Fehleranfälligkeit und eine größere Genauigkeit gegenüber dem vorherigen Einsatz von Excel ergeben. Die Arbeit im ERP-System ist viel sicherer, weil sich terminliche Änderungen unmittelbar auf die komplette Disposition auswirken. Im Gegensatz zu früher haben alle Projektbeteiligten die Tabellen und Informationen zur zeitlichen Abwicklung jederzeit im Blick.

Produktkonfigurator erhöht Sicherheit bei der Angebotserstellung

Wenn, wie bei SMS der Fall, alle Maschinen hochindividuelle Merkmale aufweisen, erschwert dies natürlich den Vertriebsprozess – selbst unter dem Aspekt, dass ams.erp jederzeit sämtliche Kalkulationsdaten vergangener Aufträge für die Angebotserstellung bereitstellt. Um hier zu einer zusätzlichen Beschleunigung und zu einer Vereinheitlichung zu gelangen, soll künftig der integrierte Produktkonfigurator des ERP-Systems verbindlich zum Einsatz kommen. „Damit verfolgen wir den Plan, dass unser Vertrieb die Maschinen auch ohne unmittelbare Unterstützung der Konstruktion verkaufen kann“, die laut Andreas Stolzenburg bislang fast immer erforderlich war.

Aufgrund der individuellen Kundenvorgaben begannen die Konstrukteure oftmals, ohne exakte Kenntnis über das verkaufte Produkt zu zeichnen. Die Formel lautet jetzt: Kann eine Maschine nicht über den Produktkonfigurator zusammengestellt werden, sollte der Vertrieb zuerst die Machbarkeit mit der Konstruktion abklären. Damit fungiert der Produktkonfigurator als ein Kontroll-Organ zur Plausibilitätsprüfung. „Über den Konfigurator“, so Andreas Stolzenburg, „wollen wir die Vertriebler in die Lage versetzen, die Maschinen auf Knopfdruck verkaufen zu können. Weil auch die Stückliste dann bereits dahintersteht, können wir in allen Abteilungen früher loslegen.“ Der IT-Leiter geht davon aus, dass abhängig von der jeweiligen Baureihe zwischen 50 und 100 Prozent aller Maschinen darüber abbildbar sind.

Übersichtliche Lösung unterstützt den Nutzungsgrad

Akzeptanz ist immer ein zentraler Punkt mit Blick auf den Wirkungsgrad eines ERP-Systems. Für den IT-Verantwortlichen ist es positiv, dass in einigen Abteilungen bereits mit dem Vorgängersystem gearbeitet wurde. Nun gehe es darum, allen Mitarbeitern den übergeordneten Nutzen der Software zu vermitteln, auch wenn dies für manche mit einem anfänglich vermeintlichen Mehraufwand einherginge. Doch er ist sich sicher: Über die schlankeren Prozesse, die sich aus der Durchgängigkeit der Software ergeben, lässt sich die konsequente Nutzung über alle Bereiche hinweg erreichen.

Erleichtert wird dies durch die Möglichkeit der Verknüpfung der Arbeitsbereiche, über die die gesamten Informationen zu einem Auftrag oder Vorgang auf einem Bildschirm einsehbar sind. Hinzu komme, dass sich mit relativ simplen Werkzeugen alle relevanten Informationen aus dem System aggregieren ließen, was zuvor deutlich umständlicher war. „An ams.erp schätze ich die Übersichtlichkeit und die relativ einfache Systemnavigation. Wenn man verstanden hat, dass man über einen simplen Rechtsklick auf die Auftrags-Info im Grunde alles machen kann, ist das System sehr benutzerfreundlich und man kann recht schnell großen Nutzen aus ihr ziehen“, blickt Andreas Stolzenburg erwartungsfroh in die Zukunft.

Das könnte Sie auch interessieren:

ERP-Systeme verschiedener Konzern-Standorte zusammenführen

Wie integrierte Prozesse Nachhaltigkeit und Effizienz steigern

KI-basierte Symbol- und Texterkennung zur Automatisierung der Arbeitsplanung

Guido Piech ist PR-Manager bei ams.Solution in Kaarst.