Wie integrierte Prozesse Nachhaltigkeit und Effizienz steigern

Die Verbindung von Modellierung und Simulation hat großes Potenzial, um Arbeitsabläufe im Engineering zu optimieren: Produkte lassen sich schneller auf den Markt bringen und der Entwicklungsprozess nachhaltiger gestalten.

Produkte und deren Entwicklungsprozesse können durch den durchgehenden Einsatz von Simulation effizienter, ressourcenschonender und klima-freundlicher werden. Grafik: iStockphoto/Blue Planet Studio

Was hinter dem datengetriebenen und kollaborativen Ansatz steckt und welche Vorteile dieser bietet, zeigen verschiedene Anwendungsszenarien, die im Beitrag erläutert werden. Dabei geht es um die Elektromotorenproduktion sowie um die Anpassung der Leistungsdaten von Windkraftanlagen.

Die Ausgangssituation in heutigen modernen Produktionstechnik-Unternehmen stellt sich folgendermaßen dar: Bei der digitalen Transformation von Wertschöpfungsketten wird die Simulation als zentraler Baustein der Optimierung genutzt. Sie schafft die Grundlage für eine verbesserte Zusammenarbeit und die Integration von Einzelprozessen. Simulation – beispielsweise in Form eines virtuellen Zwillings – ermöglicht die Nutzung eines gemeinsamen Datenmodells für alle Beteiligten entlang des gesamten Produktentwicklungszyklus. So entsteht disziplinübergreifendes Engineering, das deutlich effizienter und nachhaltiger ist. Wie können sich Unternehmen diesem Idealzustand annähern?

Eine Industrie 4.0-Hightech-Fabrik: Modellierung und Simulation im virtuellen Raum ermöglichen es, Abläufe sowie Produkte zu testen und sie für die reale Welt zu optimieren. Grafik: iStockfoto/Gorodenkoff

Disziplinen mit neuem Ansatz zusammenbringen

Ein vielversprechender Ansatz für alle Industrien und jede Unternehmensgröße ist „ModSim“ – die Verknüpfung und Vereinheitlichung von Modellierung und Simulation. Bislang stand die Simulation am Ende des Konstruktionsprozesses, wenn es darum ging, das Design zu validieren. Mit dem neuen Vorgehen wird die Simulation zusätzlich in die Konzeptionsphase verlagert. Konstrukteure nutzen alle Vorteile, indem sie nicht nur auf die Ergebnisse zugreifen, sondern auch in der Lage sind, Simulationen selbst durchzuführen. Sie können mit Parametern ihres CAD-Modells experimentieren, um verschiedene Ergebnisse zu simulieren, oder auch einzelne Parameter und deren Einfluss auf das Gesamtergebnis analysieren sowie zahlreiche Was-wäre-wenn-Szenarien durchspielen.

All das geschieht in Echtzeit und liefert zentrale Erkenntnisse für Konstruktionsentscheidungen. Der datengesteuerte, kollaborative Ansatz für die Produktentwicklung sorgt also dafür, die Iterationen zwischen den – bislang häufig isoliert arbeitenden – Disziplinen Modellierung und Simulation erheblich zu beschleunigen. Indem CAD- und CAE-Prozesse nahtlos kombiniert und vernetzt werden, entsteht bereits die Basis eines virtuellen Zwillings.

Mehr Effizienz im gesamten Wertschöpfungsprozess

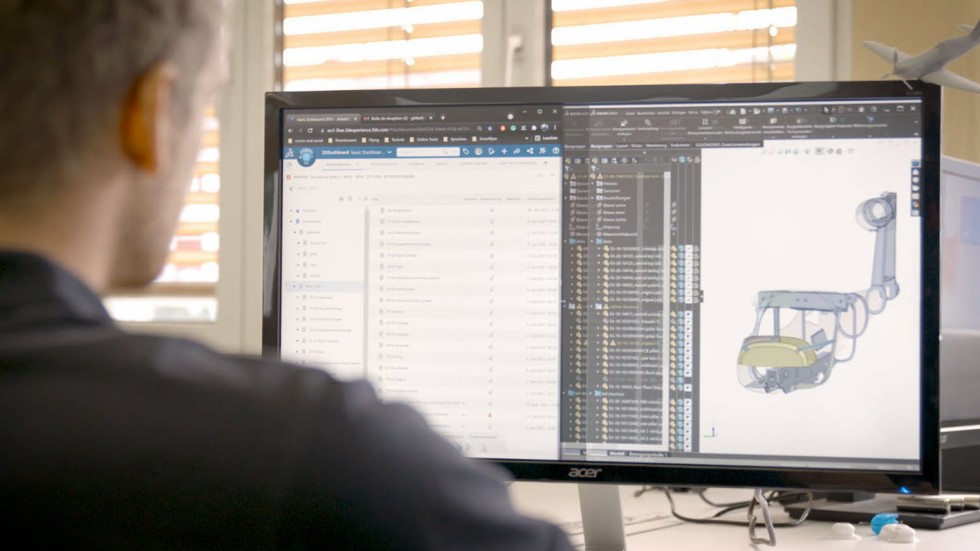

Modellierung und Simulation stehen selbstverständlich nicht isoliert. Im Wertschöpfungsprozess werden sie von benachbarten Domänen eingerahmt. Dazu gehören unter anderem das Testmanagement und das Produktmanagement, das Anforderungen, Architektur und Änderungen definiert, sowie das Projektmanagement. Ziel ist es, die Simulation für möglichst viele Beteiligte aus diesen Bereichen nutzbar zu machen. Das gelingt am besten mit einer einheitlichen Arbeitsumgebung wie der „3DExperience“-Plattform von Dassault Systèmes. Alle Informationen stehen dabei als durchgängiges Datenmodell über den gesamten Produktlebenszyklus zur Verfügung. Die jederzeit vollständige Transparenz über die zu erfüllenden Ziele für alle Nutzer sowie die Möglichkeit, zu jedem Zeitpunkt Feedback zu geben und zu erhalten, werden damit zu entscheidenden Erfolgsfaktoren.

Werden Änderungen am Modell vorgenommen, können alle Beteiligten diese in Echtzeit mitverfolgen und stets auf die aktuellste Version zugreifen. Grafik: iStockfoto/Gorodenkoff

Letztlich geht es bei ModSim darum, Konstruktionsentscheidungen möglichst früh im Prozess durch Simulation zu unterstützen. Änderungen am Design können zu einem früheren Zeitpunkt vorgenommen werden – wenn sie noch problemlos umsetzbar und nicht zu teuer sind. Zudem werden die Schleifen zwischen den einzelnen Domänen mithilfe des durchgehenden kollaborativen Ansatzes reduziert oder verkürzt. So lassen sich die Produktentwicklung und der gesamte Wertschöpfungsprozess deutlich beschleunigen.

Beispiel Elektromotoren: Integration als Schlüssel zur Optimierung

Bei komplexen Engineering-Prozessen, wie etwa der Entwicklung von Elektromotoren, sind je nach Anforderungen immer wieder Änderungen und Optimierungen nötig. Die Erfahrung zeigt: Wenn das Produkt als komplett integriertes System betrachtet und optimiert wird, ist dies deutlich effizienter als die Optimierung von Einzelsystemen, die später zusammengefügt werden.

Mit der Lösung lässt sich eine nahtlose Schleife quer durch alle Ebenen der Entwicklung herstellen: von den Fahrzeuganforderungen über die Systemanforderungen, die Modellparameter und die Modellsimulation bis zu den Testergebnissen und wieder von vorn. Alle Teile des Motors im Modell sind dabei parametriert. Ändern sich die Anforderungen (wie Maximalgeschwindigkeit, Ladezeit oder Reichweite), können alle Beteiligten direkt erkennen, welchen Einfluss dies auf das Gesamtsystem hat, welche neuen Leistungsdaten dafür erforderlich sind und wie einzelne Teile verändert werden müssen, um diese Leistung zu erreichen. Werden die Änderungen schließlich vorgenommen, aktualisiert sich das Modell automatisch und in Echtzeit. Der Testmanager kann die Änderungen sofort nachvollziehen und neue Tests durchführen. So entsteht ein komplett integrierter Designprozess mit ModSim als Kern.

Beispiel Windkraftanlagen: Komplexe Prozesse transparent gemacht

Engineering ist in vielen Fällen auf Vorhersagen durch Simulation angewiesen – gerade wenn es um sehr individuelle Produkte oder Bauwerke geht. Ein Beispiel sind Windkraftanlagen, deren Leistungsdaten kontinuierlich und rasant weiterentwickelt werden und die dabei auch zunehmend größer werden. Die einzelnen Bauteile, allen voran die Rotorblätter, sind hochkomplex und bestehen aus vielen verschiedenen Materialien.

Nun bietet sich die Möglichkeit, die Kräfte, die auf die Rotorblätter wirken, exakt zu simulieren und Veränderungen im Design nahtlos vorzunehmen. Die komplexen Prozesse werden dadurch für alle Projektbeteiligten nachvollziehbar. Mithilfe der Simulation lässt sich etwa das Gewicht einzelner Bauteile entscheidend verringern. Die Folge sind nicht nur Ertragssteigerungen, sondern auch deutliche Kostensenkungen. Vor allem aber wird die Entwicklungszeit massiv verkürzt. So kann die durchgängige Lösung zum weiteren Ausbau der Windenergie und letztlich zu einer erfolgreichen Energiewende beitragen.

Beispiel Konsumgüter-Verpackungen: Weniger Plastik, schnellere Entwicklung

Nachhaltigkeit spielt auch in der Konsumgüterindustrie eine immer wichtigere Rolle. Eine der größten Herausforderungen der Branche liegt darin, Verpackungslösungen zu entwickeln, die optimal an die Lieferketten angepasst sind – gleichzeitig aber auch möglichst wenig Müll verursachen und verschiedene, sich verändernde Kundenwünsche berücksichtigen. ModSim eignet sich hervorragend, um unterschiedlichste Anforderungen anhand eines parametrischen virtuellen Zwillings zu prüfen. So können verschiedenste Szenarien wie Fertigungsprozesse, Falltests und das Öffnen sowie Verschließen der Verpackung im selben Datenmodell analysiert werden.

Im Ergebnis lässt sich nicht nur Gewicht einsparen, sondern auch der Anteil von Kunststoff verringern und das Endprodukt somit nachhaltiger gestalten. Bereits einige Gramm Kunststoff pro Verpackung bedeuten aufgrund der hohen Stückzahlen die Vermeidung von hunderten Tonnen Kunststoff. Signifikant ist besonders die Beschleunigung der Entwicklungszeit. Die Entwicklung einer Shampoo-Flasche etwa kann durch den neuen Ansatz von mehreren Monaten auf wenige Wochen reduziert werden. Verantwortlich dafür ist ein Workflow, der alle Beteiligten ins Boot holt, jederzeit auf denselben Stand bringt und so für deutlich effizientere Iterationen sorgt.

Die Vorteile „auf einen Blick“

Die Beispiele verdeutlichen das Potenzial, das die Lösung für die Effizienz und Nachhaltigkeit von Engineering-Prozessen hat. Dies trifft umso mehr zu, wenn die Integration von Modellierung und Simulation auf einer einheitlichen und durchgängigen Plattform wie 3DExperience stattfindet. Die Vorteile, die sich daraus ergeben, sind zahlreich:

- Single Source of Truth: Alle Beteiligten können sich zu jedem Zeitpunkt sicher sein, auf die neueste Version zuzugreifen und haben alle benötigten Informationen im Blick.

In der „3DExperience“-Plattform stehen alle Informationen als durchgängiges Datenmodell über den gesamten Produktlebenszyklus zur Verfügung. Grafik: Dassault Systèmes

- Vollständige Automatisierung: Die Verlagerung in die virtuelle Welt macht die Entwicklung effizienter und spart Fertigungskosten. Physische Prototypen werden nicht mehr benötigt.

- „ Demokratisierung“ der Simulation: Die Anwendung von Simulation ist nicht mehr abhängig von Spezialisten. Die Rolle des Simulationsspezialisten wandelt sich zum Workflow-Spezialisten, der komplexe Vorgänge auch außerhalb der Experten-Community zugänglich macht. Outsourcing wird überflüssig, das Know-how bleibt im Unternehmen.

- Durchgängige Zusammenarbeit: Informationen werden nachverfolgbar dargestellt, Transparenz und Feedback-Möglichkeiten sind jederzeit gegeben.

- Generatives Design: Verschiedenste Varianten und Lösungsvorschläge können iterativ eingesetzt werden, um Inspiration zu erhalten und zum optimalen Ergebnis zu kommen.

- Left-Shifting: Simulationsgestützte Entscheidungen sind im Entwicklungsprozess viel früher möglich – und dadurch einfacher und kostengünstiger.

- Nachhaltigkeit: Sowohl die fertigen Produkte als auch der Entwicklungsprozess selbst können durch den durchgehenden Einsatz von Simulation (energie-)effizienter, ressourcenschonender und klimafreundlicher werden.

Ein idealer Ansatz für nachhaltige Produktinnovationen

ModSim steht für die Integration von Modellierung und Simulation und bietet Unternehmen – unabhängig von Größe und Branche – die Möglichkeit, ihre Prozesse effizienter und nachhaltiger zu gestalten. Durch die Verlagerung der Simulation in die Konzeptphase können Konstrukteure nicht nur auf Simulationsergebnisse zugreifen, sondern diese auch selbst durchführen und verschiedene Parameter analysieren. Expertenwissen aus anderen Disziplinen fließt dabei nahtlos ein. Auf diese Weise lassen sich simulationsgestützte Konstruktionsentscheidungen möglichst früh im Prozess treffen, wodurch der gesamte Wertschöpfungsprozess beschleunigt und effizienter gestaltet wird.

Das könnte Sie auch interessieren:

KI-basierte Symbol- und Texterkennung zur Automatisierung der Arbeitsplanung

Verwaltungssystem für die Instandhaltung – auf diese fünf Eigenschaften kommt es an

Andreas Seidel ist Senior Sales Manager „Simulia“ bei Dassault Systèmes. Foto: Autor