Lebendiges Qualitätsmanagement für Maschinenbau-Unternehmen

Rund um den Globus werden Holz- und Metallschleifmaschinen aus dem Hause Weber zur Herstellung unterschiedlichster Alltagsprodukte eingesetzt. Doch wie kann der Betrieb bei aller Vielfalt den Überblick behalten und effiziente Produktionsabläufe sicherstellen?

Die Mitarbeiter sind zufrieden: Mit dem Modul "Maßnahmenmanagement" werden alle anfallenden Tätigkeiten zentral erfasst - und rasch den zuständigen Beschäftigten oder Organisationsbereichen zugewiesen.

Foto: Hans Weber Maschinenfabrik

Pünktlich zum 100-jährigen Bestehen hat das mittelständische Familienunternehmen aus Kronach sein Qualitätsmanagement jetzt ganz neu aufgestellt. Dank einer innovativen Softwarelösung verfügt es über ein modernes „Integriertes Managementsystem“ (IMS), das den Arbeitsalltag durch seine transparente Dokumentation vereinfacht. Und besonders wichtig ist: Die Beschäftigten wirken aktiv am System mit und halten es aktuell und „lebendig“.

Mittelständler setzt erfolgreich auf moderne Technologien

Hochwertige Möbel, edle Hochglanzoberflächen für Küchen, rutschsichere Edelstahl-Fußböden in Kühlzellen, Buntstifte, ganze Wände im Holzhausbau oder die Kupplung im Automobil – überall im Alltag begegnen uns Produkte, die mit Technik und Know-how der Hans Weber Maschinenfabrik hergestellt wurden. Der Mittelständler gliedert sich in die Sparten Extrudertechnologie, Holz- und Metallschleifmaschinen, Robotik und Automatisierung (RuA) sowie Additive Fertigungssysteme, bei denen innovative 3D-Drucker zum Einsatz kommen. So verbindet der Betrieb seine Kompetenzen als führender Hersteller im Maschinenbau mit modernster Verfahrenstechnik und smarten Lösungen für die Industrie 4.0. Im Jahr 2022 fertigt das Unternehmen aus Kronach seit nunmehr einem Jahrhundert Maschinen und Anlagen für den Weltmarkt.

Mittelständisches Familienunternehmen mit breitem Portfolio: Das Spektrum reicht von Extrudertechnologie über Holz- und Metallschleifmaschinen, Robotik und Automatisierung bis hin zu Additiven Fertigungssystemen.

Foto: Hans Weber Maschinenfabrik

Neues Fundament für das Qualitätsmanagement-System

Das Unternehmen mit etwa 500 Beschäftigten zeichnet sich durch seine hohe Fertigungstiefe aus. Kund:innen schätzen vor allem Werte wie Innovation, Qualität und verlässliche Partnerschaft. Um diese zu bewahren, nimmt das Qualitätsmanagement (QM) bei dem Maschinenbauer einen hohen Stellenwert ein. Hier ging man bei Weber im Jahr 2018 den Schritt in Richtung Modernisierung: Das kontinuierliche Wachstum und die Ausweitung auf neue Geschäftsfelder machten es erforderlich, das QM ganz neu aufzustellen. Denn das bestehende System basierte überwiegend auf Word- und Excel-Dokumenten und brachte einen hohen Verwaltungsaufwand mit sich. Die Verantwortlichen wünschten sich daher einen neuen Ansatz, wie Dominik Backert, Leiter Qualitätsmanagement bei Weber, erzählt: „Unsere Herausforderung lag darin, das bestehende QM-System transparenter zu gestalten, um noch besser identifizieren zu können, an welchen Stellen im Unternehmen Optimierungen möglich und notwendig sind.“

Unter verschiedenen Anbietern entschied sich Weber für die Softwarelösung „IMS Professional“ der Aachener ConSense GmbH – eine Lösung für Qualitätsmanagement- und Integrierte Managementsysteme mittlerer Komplexität. Die Software ist flexibel konfigurierbar und lässt sich durch zahlreiche Module nach Wunsch erweitern. Alle relevanten Normen und Vorgaben werden unter einer einheitlichen Oberfläche zusammengeführt. Somit lassen sich z. B. Qualitätsmanagement oder auch Umweltmanagement, Arbeitsschutzmanagement und weitere Bereiche abbilden. Es müssen keine parallelen Managementsysteme mehr gepflegt werden. Die Software ist als Desktop-Anwendung sowie webbasiert für endgeräte- und betriebssystem-unabhängige Managementsysteme erhältlich.

Die Software wird sowohl an PC-Arbeitsplätzen als auch in Abteilungen wie Montage, Lager oder der Produktion genutzt.

Foto: Hans Weber Maschinenfabrik

Dieses flexible und zukunftsfähige Gesamtkonzept, zusammen mit der intuitiven Bedienbarkeit, überzeugte die Verantwortlichen im Familienunternehmen aus Kronach. Dominik Backert: „Uns hat vor allem die webbasierte, übersichtliche Darstellung angesprochen. Zudem passt der modulare Aufbau der Software gut zur Größe und Komplexität von Weber.“

Integriertes Managementsystem bietet mehr Transparenz und Synergien

Das Projekt zur kompletten Umstellung des QM-Systems startete im April 2019 und wurde von Dominik Backert koordiniert. Nach Erstellung des Grundkonzepts fand zunächst der Aufbau des Basissystems statt, an dem sich die Fachabteilungsleiter beteiligten. Dafür wurden Pilotabteilungen wie Einkauf und Service in das neue System integriert und schließlich nach und nach die weiteren Bereiche eingebunden. Die Software bietet ein einfach zu handhabendes und interaktives Prozess- und Dokumentenmanagement, mit dem sich die Prozesse schnell und individuell abbilden ließen – genau so, wie sie in der Realität ablaufen.

Vor dem Einpflegen in das neue System kamen bei dem Maschinenbauunternehmen alle Abläufe auf den Prüfstand. „Wir haben wirklich jeden Prozess beleuchtet, neu modelliert und vor allem die Kernprozesse über alle Schnittstellen hinweg abgebildet. Das ist zunächst ein gewisser Aufwand, aber es war der richtige Weg: Wir verfügen jetzt immer über ganz aktuelle Prozessdaten, auf die wir bei Bedarf auf Knopfdruck zugreifen können. Unser Qualitätsmanagement ist in das Integrierte Managementsystem eingebettet, das gleichzeitig unser Energiemanagement organisiert. Durch die Verknüpfung der verschiedenen Normen und Regelwerke können wir auf diese Weise Synergien nutzen.“

Stets auf aktuellstem Stand: Das neue System sorgt dafür, dass die Beschäftigten direkt auf die neueste Version der verschiedenen Dokumente, z. B. Arbeitsanweisungen, Zugriff haben.

Foto: Hans Weber Maschinenfabrik

Alte, ineffiziente Prozesse ablösen

Ein großer Mehrwert des neuen Systems liege in den automatischen Workflows, so Backert. Zuvor erforderten Dokumentenfreigaben bei Weber einen hohen organisatorischen Aufwand: Gab es beispielsweise neue Vorgaben für Maschinenabnahmen, die von Personen aus der QM-Abteilung und der Montageleitung freigegeben werden mussten, wurden in den Fachabteilungen Dokumente ausgedruckt, über die Hauspost an die Empfänger verteilt, von diesen nach der Unterschrift wieder zurückgesendet und danach revisioniert. IMS Professional steuert diese Vorgänge jetzt automatisiert. Digitale Dokumente durchlaufen das Unternehmen auf dem vorgegebenen Weg und werden auch digital freigegeben. Jeder Bearbeitungsschritt ist dabei im System mit den entsprechenden Verantwortlichen verknüpft. Das ist nicht nur schneller, sondern auch besser zu kontrollieren: Zu jedem Zeitpunkt lässt sich nachvollziehen, auf welchem Stand ein Dokument gerade ist und wessen Antwort gegebenenfalls noch aussteht. „Das System erinnert die betreffenden Mitarbeitenden z. B. an die Kenntnisnahme von neuen Formblättern, an die Durchführung von Freigaben und bei der Überschreitung von Fristen“, so Dominik Backert.

Alle der etwa 500 Beschäftigten bei Weber, darunter auch ein hoher Anteil an Auszubildenden, nutzen inzwischen das neue System – an ihren PC-Arbeitsplätzen, an zentralen PC-Standplätzen in Abteilungen wie Montage, Lager oder der Produktion oder auch mobil. Die Navigation ist selbsterklärend, wie man es aus der Nutzung verschiedener Webanwendungen gewohnt ist, sodass dafür keine Extraschulung nötig ist. Ein weiterer Vorteil: Mit dem „Portal“ kann von überall auf das System zugriffen werden. Hält sich einer der Mitarbeitenden beispielsweise gerade in der Produktion auf und soll eine schnelle Freigabe erteilen, sind die entsprechenden Dokumente auf dem Smartphone verfügbar, und die Freigabe lässt sich umgehend „vor Ort“ ohne unnötigen Zeitverlust durchführen.

Modulares System erlaubt schrittweisen Ausbau

Das System wächst mit den Anforderungen einer Organisation mit. Nachdem bei Weber das Basissystem mit den notwendigen Informationen ausgestattet ist, beschäftigt sich Dominik Backert mit den Modulerweiterungen. Genutzt werden bereits die Module „Maßnahmenmanagement“ und „Auditmanagement“. Ersteres erfasst und verwaltet zentral alle bei Weber anfallenden Maßnahmen, die sich aus verschiedensten Quellen ergeben. Diese werden den zuständigen Beschäftigten oder Organisationsbereichen zur Ausführung zugewiesen. Die vollständige und termingerechte Erledigung wird im System nachverfolgt, transparent dokumentiert und in übersichtlichen Berichten aufbereitet.

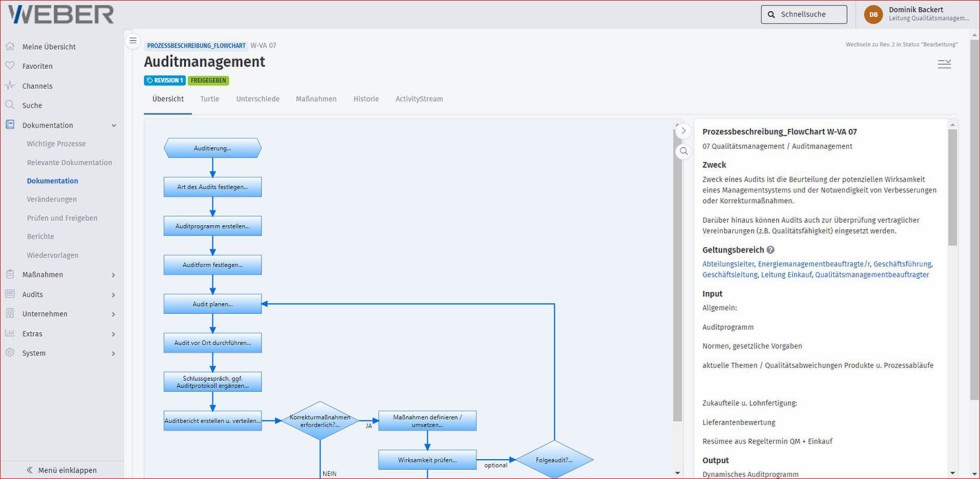

Das Modul Auditmanagement unterstützt bei der Planung, Vorbereitung, Durchführung und Nachbereitung sämtlicher Audits des Betriebs. Es unterstützt mit übersichtlichen Zeitplänen das Terminmonitoring und benachrichtigt Verantwortliche automatisch bei Verzögerungen oder Ergebnisabweichungen. Planung, Ergebnisse und Auswertung lassen sich in strukturierten Listen und übersichtlichen Diagrammen abrufen. Durch die Verknüpfung der Module wird die Planung, Durchführung und Dokumentation der aus den Audits anfallenden Aufgaben gesteuert und überwacht.

Dominik Backert erzählt: „Wir haben bereits mehrere Audits erfolgreich mit dem neuen System absolviert. Hier helfen uns die verschiedenen Auswertungsmöglichkeiten sehr: Unsere Unternehmenssparten sind sehr vielfältig und stehen für eine hohe Qualität, deshalb wollen wir in jedem Geschäftsbereich genau wissen, wo wir uns verbessern können. Das ist mit großen Datenmengen verbunden, deren Auswertung bestens unterstützt wird. Beobachten wir beispielsweise, dass sich ein Lieferant in die falsche Richtung entwickelt, können wir jetzt rechtzeitig gegensteuern. Früher war es immer sehr aufwendig, nachzuvollziehen, wer an einer Bearbeitung beteiligt ist. Jetzt können wir auf Knopfdruck feststellen, wer die jeweilige Aufgabe abarbeitet. Und auch alle Mitarbeitenden wissen genau, für welche Maßnahme sie jeweils verantwortlich sind.“

Das Modul „ConSense Auditmanagement“ unterstützt Weber bei der Planung, Vorbereitung, Durchführung und Nachbereitung sämtlicher Audits, zum Beispiel durch Terminmonitoring. Grafik: Hans Weber Maschinenfabrik

Aktuell ist der Qualitätsmanagement-Leiter dabei, mithilfe der Verantwortlichen das Modul „Gefahrstoffmanagement“ mit Leben zu füllen. Es soll künftig das Handling mit gefährlichen Stoffen im Unternehmen regeln, sodass die Gesundheits- und Umweltschutzmaßnahmen in vorgeschriebener Weise befolgt werden. Alle im Unternehmen verwendeten Gefahrstoffe werden strukturiert erfasst, katalogisiert und verwaltet. Eine automatische Archivierung der Einträge sorgt für eine lückenlose Rückverfolgbarkeit. Ziel ist es, in Zukunft aus dem System Sicherheitsdatenblätter, Betriebsanweisungen und weitere Unterlagen zu den Gefahrstoffen automatisiert zu erstellen. Dies spart viel Zeit. Im nächsten Schritt soll das Modul „Reklamationsmanagement“ eingeführt werden.

Schneller Mehrwert, hohe Akzeptanz – ein „lebendiges“ QM-System

Der Erfolg des neuen Integrierten Managementsystems ist von der Akzeptanz der Belegschaft abhängig – das heißt, für die Mitarbeitenden musste der Mehrwert schnell erkennbar sein. Diesen sieht der QM-Verantwortliche vor allem in der hohen Transparenz und dem schnellen Zugriff auf Informationen. So ist jede Person im Unternehmen nur noch den Dokumenten zugeordnet, die für die jeweilige Funktion oder Position relevant sind. Dabei haben alle die Möglichkeit, persönliche Favoriten festzulegen, um direkten, noch schnelleren Zugang zu haben. Der Zugriff erfolgt dabei immer auf die aktuellste jeweils gültige Version.

Zudem bietet das System eine Volltextsuche an, auch wenn eine exakte Bezeichnung einmal nicht parat ist. „Dies schätzen vor allem unsere Kolleginnen und Kollegen aus der Fertigung sowie Montage sehr“, erzählt Dominik Backert. „Unser Konzept, alles neu aufzusetzen, war genau richtig. Jeder hier im Betrieb weiß, dass im System alles auf aktuellem Stand ist. Das hat ebenso zur Akzeptanz beigetragen wie die Tatsache, dass wir die Beschäftigten frühzeitig in das Projekt eingebunden und ihnen Selbstverantwortung übertragen haben. Uns ist es gelungen, ein wirklich lebendiges Managementsystem aufzubauen, bei dem unsere Mitarbeitenden durch Verbesserungsvorschläge aktiv an der Gestaltung und Weiterentwicklung mitwirken. Genau das war unser Ziel.“

Das könnte Sie auch interessieren:

Adaptierbare Kalkulationssoftware beflügelt innovative Antriebslösungen