Laserschneiden: Garant für Präzision, Vielseitigkeit und automatisierte Produktion

Das Laserschneiden ist ein vielseitiges Fertigungsverfahren, bei dem ein Laser komplexe Formen präzise und effizient aus Blechen trennt. Doch wie funktioniert ein CO2-Laser? Und wo ist sein Anwendungsbereich in verschiedenen Branchen?

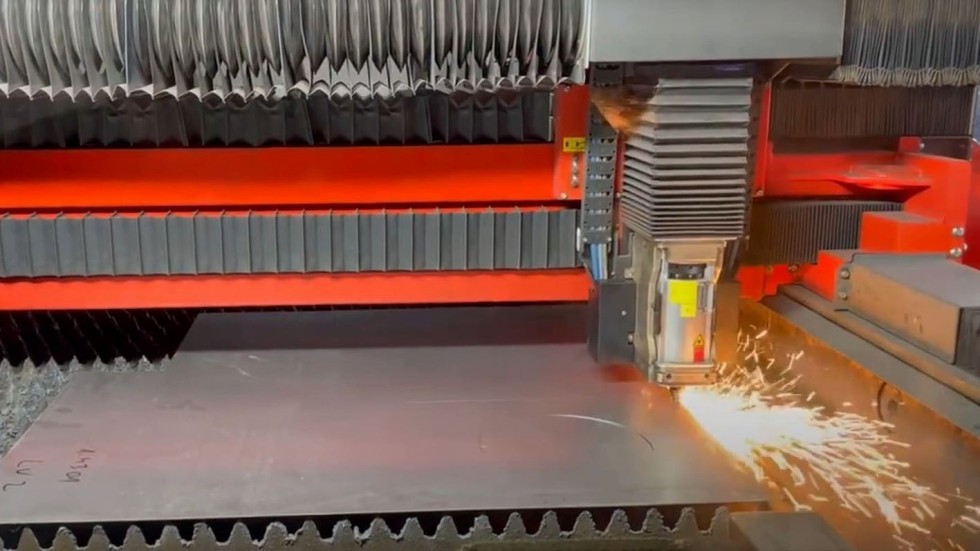

Präzises Laserschneiden in Aktion: Mit Lasern können Blechdicken bis zu 25 Millimeter präzise und in komplexen Formgebungen getrennt werden.

Foto: Surplex

Wieso eignen sich Laser ideal für die Integration in eine automatisierte Produktion? Und ist auch mit gebrauchten Maschinen ein perfektes Ergebnis erreichbar? Die Hintergründe werden im Fachbeitrag erläutert.

Technische Grundlagen des Laserschneidens

Laserschneiden bezeichnet ein Trennverfahren, mit dem metallische und nicht-metallische Werkstoffe unterschiedlicher Materialdicken geschnitten werden können. Während bei anderen Verfahren massive Werkzeuge mit enormen Kräften auf das Blech einwirken, erledigt der Laserstrahl seine Arbeit berührungslos. So verschleißt weder das Werkzeug an sich, noch entstehen Verformungen oder Beschädigungen am Werkstück. Durch die Bewegungsfreiheit eines Lasers können komplexe Formen präzise und effizient ausgeschnitten werden. Je nach Laserparameter (Wellenlänge, mittlere Leistung, Pulsenergie und -dauer) lässt sich praktisch jedes Material trennen.

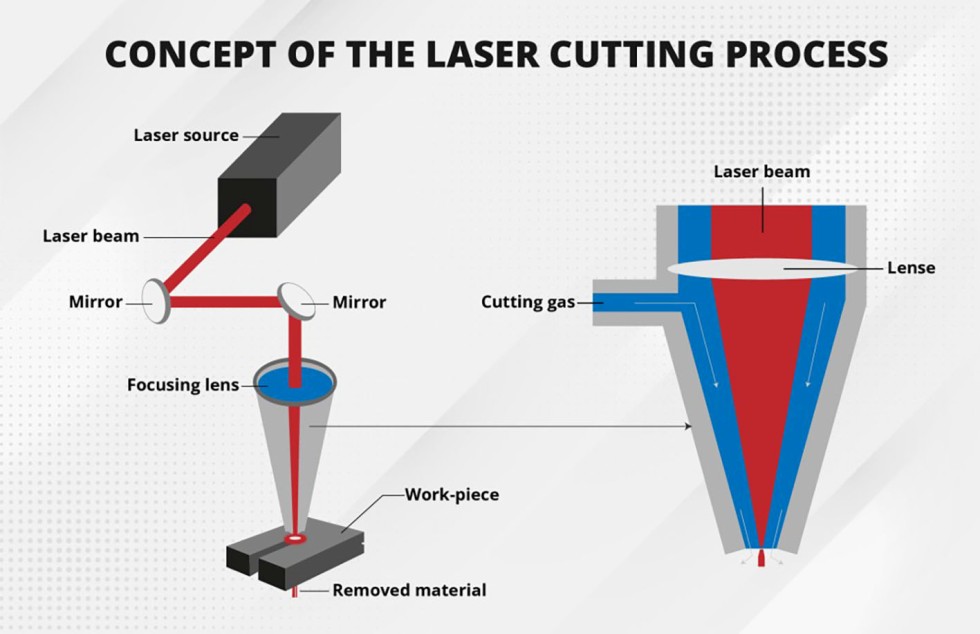

In der Industrie sind verschiedene Laserstrahlquellen in Gebrauch, darunter der bewährte CO2-Laser sowie spezialisierte Festkörperlaser wie der Nd:YAG-Laser, der Faserlaser oder der Scheibenlaser. Der Laserstrahl wird durch Spiegel (im Falle des CO2-Lasers) oder Lichtleitkabel (bei Festkörperlasern) auf die Fokussieroptik geleitet. In dieser Linse wird er gebündelt und fokussiert, um die erforderliche Leistungsdichte zu erreichen.

Die hohe Energie des Laserstrahls lässt das Material schmelzen, verbrennen oder verdampfen, wodurch es vollständig durchtrennt wird. Ein begleitendes Prozessgas wird verwendet, um das abgetragene Material aus der Schnittfuge zu entfernen und die Optik vor Dämpfen und Spritzern zu schützen. Mit dem Laserschneiden können Positionsgenauigkeiten von bis zu ±0,1 Millimetern und Wiederholbarkeiten von ±0,05 Millimetern erreicht werden. Abhängig vom jeweiligen Material und Anwendungsfall lassen sich Schnittgeschwindigkeiten von bis zu 250 Metern in der Minute erzielen.

Das grundlegende Konzept einer Laserschneidmaschine: So funktioniert das Laserschneiden mit einem CO2-Laser. Grafik: Surplex

Beispiel einer Laserstrahlquelle: ByLaser 6000

Anbieter von Laserschneidmaschinen gibt es viele: zum Beispiel Trumpf, Amada, Mazak, Salvagnini, Messer, JPT, Prima Power und viele weitere. Zu den renommierten Anbietern gehört auch die Schweizer Firma Bystronic. Sie nutzt in ihren Maschinen unter anderem die Laserstrahlquelle „ByLaser 6000“. Dies ist ein industrieller CO2-Laser mit einer Nennleistung von 6 Kilowatt, der von der Firma auch selbst hergestellt wird. Diese Laserart erzeugt ihren Laserstrahl durch das Anregen von CO2-Gas mit einer hohen elektrischen Spannung von einigen tausend Volt. Durch diesen elektrischen Impuls werden die Moleküle in einen angeregten Zustand versetzt, wobei sie zusätzliche Energie speichern. Kehren sie in ihren ursprünglichen Zustand zurück, geben sie diese Energie in Form von Licht ab. Da die Energieabgabe sehr schnell erfolgt, entsteht ein Laserstrahl. Bei einem CO2-Laser wie dem ByLaser 6000 emittiert das Licht mit einer Wellenlänge von 10,6 Mikrometern.

Die Vorteile des Laserschneidens in der Praxis

Besonders in der Metallverarbeitungsindustrie ist das Laserschneiden wegen seiner hohen Präzision, Effizienz und Produktivität sehr gefragt. Durch die Verbindung mit der hochautomatisierten CNC-Technik wird auch bei kleinen Stückzahlen eine hohe Wirtschaftlichkeit gewährleistet. Die hohe Schnittqualität und saubere, gratfreie Schnittkanten beim Laserschneiden resultieren aus der Präzision und Kontrolle des Laserstrahls. Als ein kontaktfreies Verfahren vermindert es das Risiko von Werkstückbeschädigungen. Die hohe Energiedichte des Laserstrahls führt zu einem schnellen, sauberen Schneiden durch Schmelzen oder Verdampfen des Materials.

Eine Laserschneidanlage lässt sich ideal in eine automatisierte Produktion integrieren. Eine zentrale Komponente dabei ist das automatische Be- und Entladen der Maschine mit Blechen. Dies reduziert manuelle Arbeitszeiten, minimiert Fehler und ermöglicht eine kontinuierliche Produktion. Diese Automatisierung ist besonders vorteilhaft für die Massenproduktion, kann aber auch in kleineren Produktionsumgebungen erhebliche Vorteile bieten, indem sie eine präzise, konsistente und schnelle Produktion ermöglicht.

Ohne präzise Beschickung ist keine keine effiziente Automatisierung möglich. Die überzeugenden Zahlen zum gezeigten System lauten: 45 Sekunden für die Be- und Entladung, über 1,5 Tonnen Blechgewicht, 4×2 Meter Blechgröße und 25 Millimeter Blechdicke.

Foto: Surplex

Da es sich beim Laserschneiden um ein berührungsloses Verfahren handelt, ist die Maschine weniger Verschleiß ausgesetzt, was zu weniger Ausfallzeiten führt. Außerdem sind Laser sehr wartungsarm und zeichnen sich durch eine hohe Lebensdauer aus. Das vielseitige Fertigungsverfahren wird in zahlreichen Branchen eingesetzt, insbesondere in der Metallverarbeitung. Es wird häufig verwendet, um präzise Teile für Maschinen und Fahrzeuge zu schneiden, einschließlich komplexer Formteile und Verblendungen sowie Trägerelemente und Halterungen sowie für die Bearbeitung von Rohren.

Gebrauchte Laseranlagen als kluge Investition

Der wohl größte Nachteil von Laseranlagen sind die hohen Anfangsinvestitionen. Allerdings sind gebrauchte Maschinen deutlich günstiger. Da Lasergeräte wartungsarm sind und eine lange Lebensdauer haben, kann sich diese Investition durchaus lohnen. Auf dem Gebrauchtmaschinenmarkt „Surplex“ steht derzeit eine hochwertige Anlage zum Direktkauf zur Verfügung: eine CNC-Laserschneidmaschine „BySprint Pro 4020“ des Schweizer Herstellers Bystronic (mit deutschem Sitz in Heimsheim). Der integrierte ByLaser 6000 weist weniger als 4.200 Betriebsstunden auf. Zusätzlich zur leistungsstarken Laserschneideinheit verfügt die Maschine über einen System für die automatisierte Be- und Entladung und einen Abus-Kran für Lasten bis zu 1,25 Tonnen. Das „Byloader“-System ist in der Lage, Bleche im Format 4000 x 2000 Millimetern zu handhaben. Ein Beschickungszyklus beträgt nur 45 Sekunden.

Surplex gehört zu den führenden europäischen Industrieauktionshäusern und handelt weltweit mit gebrauchten Maschinen und Betriebseinrichtungen – pro Jahr werden mehr als 55.000 Industriegüter verkauft. Das Unternehmen mit Sitz in Düsseldorf unterhält Büros in 16 europäischen Ländern und erwirtschaftet einen Jahresumsatz von mehr als 100 Millionen Euro.

Das könnte Sie auch interessieren:

Erfolgsfaktor Recycling: rasche Wiederverwertung von Ausschussteilen