Prozessoptimierung in der Fertigung durch Lean Manufacturing

Lean Production konzentriert sich als Teilbereich des Lean Managements auf die Minimierung von Verschwendung, zum Beispiel von überschüssiger Produktion – bei einer gleichzeitigen Maximierung der Produktivität in Fertigungsunternehmen. Doch was müssen Betriebe beachten, die die Methode erfolgreich nutzen wollen?

Richtig angewendet – und mit der Unterstützung durch moderne Tools wie eine „Connected Worker Plattform“ – wird aus Lean Production in der Fertigung ein holistisches Lean Manufacturing.

Foto: Operations1

Die mittlerweile bewährte Methode „Lean Production“ hilft produzierenden Unternehmen dabei, Durchlaufzeiten und Produktionsprozesse zu optimieren. Damit werden sie in die Lage versetzt, schneller auf volatile Marktentwicklungen reagieren zu können. Einige grundlegende Voraussetzungen gilt es jedoch vorab sicherzustellen. Gezeigt wird, wie eine klassische Methode, modern interpretiert, zum Erfolg führt

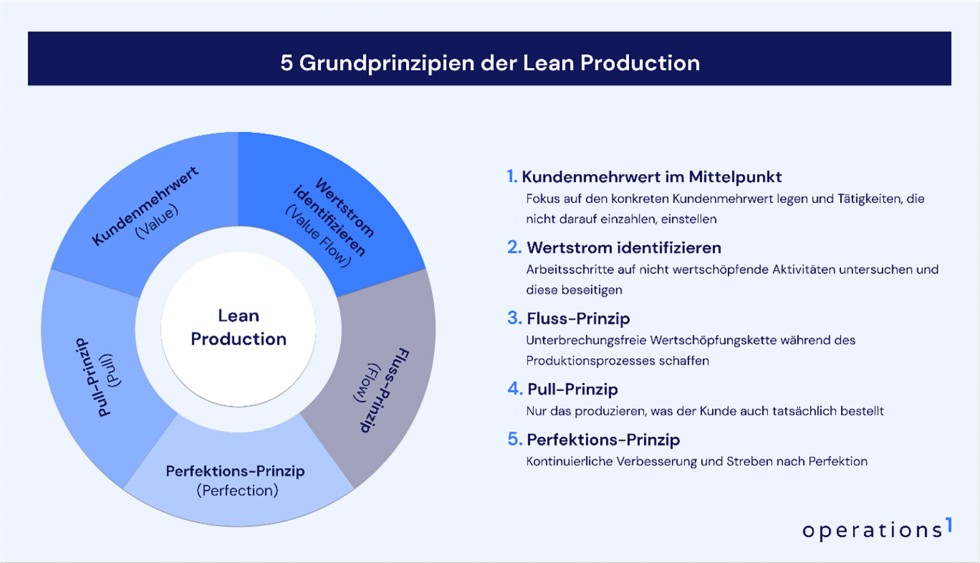

Die fünf Prinzipien der Lean Production

Eine 2021 veröffentlichte Studie des Fraunhofer Instituts stellt Benefits von Lean Management für produzierende Unternehmen fest und zeigt auf, dass „…neue Industrie 4.0-Technologien häufig erst nach der Verschlankung von Produktionsprozessen eingeführt werden, die Umsetzung der Lean-Prinzipien also eine wichtige Voraussetzung für die Digitalisierung der Produktion sein kann.” Daher sollten Unternehmen, die eine schlanke, resiliente und agile Produktion anstreben und gleichzeitig für ihre Digitalisierungsbestrebungen die bestmöglichen Voraussetzungen schaffen wollen, stets nach den fünf Grundprinzipien der Lean Production handeln.

Auf diese fünf Grundprinzipien der Lean Production kommt es für Fertigungsunternehmen an. Grafik: Operations1

1. Value: Immer den Kundenmehrwert in den Mittelpunkt stellen

„Der Kunde ist König“ – diese Fokussierung auf den konkreten Kundenmehrwert (beispielsweise Produktqualität, Preis…) führt automatisch zur Eliminierung nicht wertschöpfender Tätigkeiten.

2. Value Flow: Wertstrom identifizieren

Der Wertstrom bezeichnet alle Arbeitsschritte, die zur Erstellung eines Produkts durchgeführt werden. Diese müssen zunächst einzeln auf nicht wertschöpfende Aktivitäten untersucht werden, um anschließend alle vermeidbaren Tätigkeiten, die während der Fertigung entstehen, zu eliminieren. Dabei hilft z.B. das Instrument der sieben „Muda“.

Muda (japanisch „Verschwendung“), kommt aus der Operational-Excellence- und Lean-Management-Begriffswelt und beschreibt Aktivitäten, die Ressourcen verbrauchen und Kosten verursachen, aber keinen echten Mehrwert erzeugen. Diese Verschwendung kann in den sieben Teilbereichen Transport, Inventar, Bewegung, Wartezeit, Überproduktion, Überbearbeitung und Defekte auftreten.

3. Flow: Produktionsverzögerungen durch Flow-Prinzip vermeiden

Das Flow-Prinzip zielt darauf ab, während des Produktionsprozesses eine unterbrechungsfreie Wertschöpfungskette zu schaffen, also alles im Fluss zu halten. Sämtliche Räder im Wertstrom-Uhrwerk sollen reibungslos ineinandergreifen, dann entstehen keine Produktionsverzögerungen oder Ausfallzeiten.

4. Pull: Produktion nach Bedarf gemäß Pull-Prinzip

Bei der schlanken Produktion wird der traditionelle Fertigungsansatz, Produkte auf der Grundlage von Prognosen herzustellen, durch einen Pull-Ansatz ersetzt. Dieser besagt, dass nichts ohne Kundenbestellung auf Lager hergestellt wird. Das erfordert von Fertigungsunternehmen allerdings enorm hohe Flexibilität und gut funktionierende, kurze Lieferzyklen.

Technologien wie MES-, ERP- und Warenwirtschaftssysteme unterstützen Betriebe bei der Ressourcenplanung sowie der Analyse der erzielten Optimierungen.

Foto: Operations1

5. Perfection: Abläufe kontinuierlich verbessern mit dem Perfektionsprinzip

Lean Production ist kein finaler Zustand, nach dessen erfolgreicher Erreichung man sich „zurücklehnen kann“. Das Perfection-Prinzip besagt, dass immer etwas verbessert werden kann und muss. Das Instrument, dass diesem Prinzip zugrunde liegt, nennt sich „Kaizen“ − aus dem japanischen Kai = Veränderung oder Wandel und Zen = zum Besseren (oder im deutschsprachigen Raum auch schlicht „Kontinuierlicher Verbesserungsprozess“ – KVP).

Warum Lean Production immer noch wichtig ist

Die Methoden und Instrumente des Lean Managements sind Jahrzehnte nach ihrer ersten Beschreibung immer noch von Relevanz, was 90 Prozent der befragten Unternehmen einer 2023 von Staufen durchgeführten Studie „Zukunft Industrie“ bestätigen. Zu den vielfältigen Herausforderungen gehören der Fachkräftemangel, eine steigende Nachfrage nach höherer Produktvielfalt sowie verkürzte Produktlebenszyklen, mit denen Fertigungsunternehmen sich weiterhin konfrontiert sehen. Betrachtet man dies, wird deutlich, warum die Anwendung der fünf Prinzipien – und darüber hinaus ein Boost für die Digitalisierung – notwendig sind, um sich auch zukünftig resilient aufzustellen. Gerade für Fertigungsunternehmen ist es interessant, sich dem Teilbereich Lean Production wieder stärker zuzuwenden. Auch für Mittelständler, die noch mit papierbasierten Prozessen arbeiten oder vielleicht aus Angst vor Überforderung dem Lean Management skeptisch gegenüberstehen, kann die erprobte Methodik den Weg in die Digitalisierung bereiten bzw. diesen begleiten. Richtig angewendet – und mit Unterstützung modernster Tools wie einer „Connected Worker Plattform“ – wird aus Lean Production in der Fertigung ein holistisches Lean Manufacturing.

Eine effektive Art, Optimierungspotentiale zu heben

Im 21. Jahrhundert helfen vor allem Technologien beim Einhalten der fünf Grundprinzipien der Lean Production. MES (Manufacturing Execution Systeme)-, ERP (Enterprise Resource Planning)- und Warenwirtschaftssysteme unterstützen Betriebe bei der Ressourcenplanung von Wertströmen, Kapital, Betriebsmitteln und Material. CRM (Customer Relationship Management)-Systeme helfen dem Vertrieb bei der Identifikation von Kundenmehrwerten.

Damit die Methoden der Lean Production möglichst effektiv in den Produktionsalltag von mittelständischen Unternehmen integriert werden können, muss eine digitale Integration geschafft werden. Gerade auf dem Shopfloor haben viele (traditionelle) Fertigungsunternehmen noch Nachholbedarf, was die Digitalisierung angeht, denn Fertigungsaufträge, Arbeitsanweisungen oder Prüf- und Montageanleitungen werden trotz einer ausgereiften IT-Systemlandschaft häufig noch papierbasiert an die operativen Mitarbeitenden übergeben. Das verlangsamt oder unterbricht den Prozess-Flow und veraltete oder missverständliche Anweisungen führen allzu häufig zu Fehlern. Das wirkt sich auch aus auf die anderen Prinzipien, zum Beispiel in Form von dysfunktionalen Wertströmen, Ausschussproduktion, Nacharbeit und Kundenreklamationen.

Digital vernetzter Fertigungsmitarbeiter: Alle notwendigen Informationen stehen dem Werker punktgenau zur Verfügung, sodass er sich ohne Reibungsverluste auf das Wesentliche konzentrieren kann.

Foto: Operations1

Dabei existieren bereits Connected-Worker-Plattformen wie Operations1, die Fertigungsmitarbeiter optimal unterstützen, sodass Informationen direkt in der richtigen Form, zur richtigen Zeit und am richtigen Ort in die richtigen Hände gelangen. Produktspezifische Daten werden direkt aus den unternehmenseigenen ERP-Systemen, zum Beispiel aus SAP, gezogen sowie strukturiert und variantenspezifisch zur Verfügung gestellt. Werker können sich somit ohne Reibungsverluste in der Wertschöpfungskette auf das Wesentliche konzentrieren. Dadurch steigen Kunden- und Mitarbeiterzufriedenheit sowie deren Motivation, was dem Fachkräftemangel proaktiv entgegengewirkt. Aus dieser zuvor nicht dagewesenen Transparenz der Unternehmensabläufe können zahlreiche KVP-Maßnahmen abgeleitet werden und Unternehmen sind in der Lage, flexibler und agiler auf Veränderungen sowie externe Schocks zu reagieren.

Fazit

Die fünf Grundprinzipien der Lean Production bieten eine optimale Grundlage für weiterführende Digitalisierungsbestrebungen. Sie lassen sich optimal mit einer ausgereiften IT-Infrastruktur unterstützen. Im Bereich der Werkerführung können beispielsweise langsame, papierbasierte Prozesse durch den Einsatz einer Connected Worker Plattform ersetzt werden. Erst mit digitaler Unterstützung wird Lean Production zum holistischen Lean Manufacturing. Insbesondere das Flow-Prinzip, das auf eine unterbrechungsfreie Wertschöpfungskette abzielt, kann so optimal erreicht und eingehalten werden. Mit der passenden digitalen Plattform können Produktionsunternehmen enorme Optimierungskräfte in ihren Lean-Production-Bemühungen freisetzen.

Das könnte Sie auch interessieren:

Geschliffene Prozesse mit höchster Präzision

ERP-Systeme verschiedener Konzern-Standorte zusammenführen

Wie integrierte Prozesse Nachhaltigkeit und Effizienz steigern

Anna-Karina Dawkins arbeitet seit 2021 im strategischen Marketing von Operations1. Ihre Mission ist es, die Macher-Mentalität eines jungen Tech-Startups mit dem klassischen Mittelstand zu verbinden und die traditionsreichen Industrien auf ihrem Weg, neue, digitale Werkzeuge für sich nutzbar zu machen, zu begleiten. Foto: Operations1