Beste digitale Lösungen der Fertigungsindustrie ausgezeichnet

Die Unternehmen aus der DACH-Region (dem Gebiet Deutschland, Österreich und Schweiz) präsentieren ihre innovativen Ideen und Lösungen für die Industrie der Zukunft. Von den zukunftsweisenden Ansätzen profitieren alle erdenklichen Industriezweige.

Der standardisierte Digitale Zwilling hat den Microsoft-Award in der Kategorie „Scale!“ gewonnen, weil er großes Wachstumspotenzial hat und in allen Bereichen der Fertigungsindustrie eingesetzt werden kann. Grafik: Wittenstein

Die Gewinner des „Microsoft Intelligent Manufacturing Award“ (MIMA) 2021 stehen fest. Microsoft Deutschland und die Unternehmensberatung Roland Berger haben die beispielhaft innovativen Unternehmen kürzlich mit einer Jury mit führenden Expert*innen aus Wirtschaft und Wissenschaft bei einem virtuellen Pitch Day ausgewählt. Und seit Ende Februar 2022 präsentieren die ausgezeichneten Firmen ihre zukunftsweisenden Projekte und Lösungen für die Fertigungsindustrie auf der Website www.MIMAwinners2021.com.

Daten in gewinnbringende Ideen umsetzen

Unter dem Motto „Bring Value to Data“ hatten wieder viele Industrieunternehmen aus der Fertigungs-, Prozess- oder Automobilindustrie ihre Bewerbungen für die begehrte Auszeichnung eingereicht. Gesucht waren Anwendungsfälle aus dem operativen Bereich für die „Fabrik der Zukunft“: innovative digitale Lösungen, die den Wandel in der Fertigungsindustrie zur Industrie 4.0 vorantreiben. Der Microsoft Intelligent Manufacturing Award zeichnet Vordenker aus, die mit ihren Ideen und Lösungen die Wettbewerbsfähigkeit der Industrie, mit Fokus auf der lohnkostenintensiven DACH-Region, mitgestalten.

„Die große Menge und die hohe Qualität der Bewerbungen hat uns sehr gefreut, aber nicht überrascht“, sagt Till Hertwig, Industry Executive Manufacturing bei Microsoft Deutschland. „Wir kennen die Stärken der Branche – und vor allem auch ihre große Innovationsfähigkeit. Unser Award zeichnet die besten Ideen aus. Er ist somit ein Gradmesser für die neuesten und innovativsten Entwicklungen der Fertigungsindustrie.“

Breiter Querschnitt von erfolgreich umgesetzten Projekten

Die Gewinner können sich neben der Auszeichnung auch über die Produktion eines Marketing- und eines Case-Study-Videos freuen – sowie über die Planung gemeinsamer Auftritte auf Events. Alle Finalteilnehmer werden außerdem Teil einer exklusiven Manufacturing-Community: Der „MIMA Champions Circle“ besteht aus den Finalisten der drei bisherigen Jahrgänge und gibt ein breites Bild der Industrie-Operations-Cases ab. Darüber hinaus stärken Microsoft und Roland Berger die Preisträger durch ihre Netzwerke mit Expert*innen für Industrie 4.0 sowie durch Unterstützung bei ihrer Kommunikation. Im Folgenden werden die Gewinner und ihre Projekte vorgestellt.

Gesamtsieg mit KI für Verschleiß- und Anomalierkennung

Die Dürr Systems AG aus Bietigheim-Bissingen konnte sich den Gesamtsieg durch den Einsatz von künstlicher Intelligenz (KI) in industriellen Produktionsanlagen sichern.

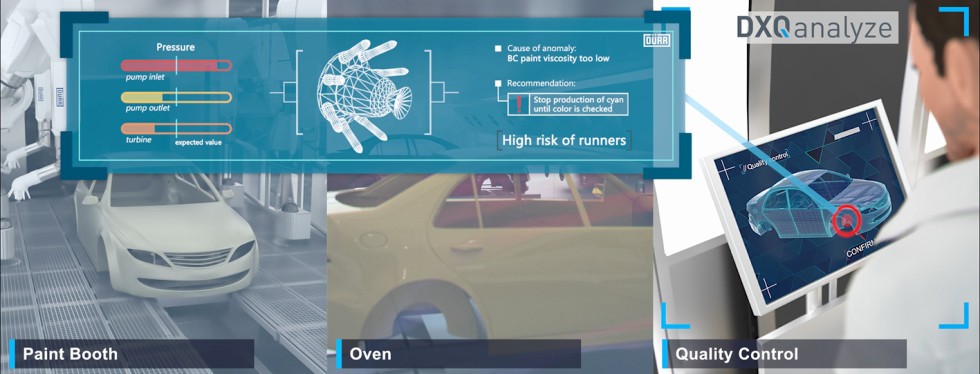

Der Gesamtsieger heißt Dürr Systems: Mit „DXQanalyze“ lassen sich umfangreiche Daten auswerten und Zusammenhänge erkennen. Daraus werden Optimierungsmaßnahmen für den Produktionsbetrieb abgeleitet. Grafik: Dürr

Mit ihrer Lösung „DXQanalyze“ lassen sich Produktionsdaten sowohl auf Maschinen- als auch auf Fabrikebene auswerten, um Anomalien zu erkennen. Zusammenhänge können über zahlreiche Produktionsschritte hinweg hergestellt werden. Dadurch lassen sich Maschinenstillstände verhindern. Dies wurde am Beispiel von großen Lackieranlagen für Automobilhersteller gezeigt. Das Ziel lautet: In Kombination mit historischen Daten und maschinellem Lernen sollen auch bislang unbekannte Fehlerquellen aufgespürt werden. Daraus werden Optimierungsmaßnahmen für den Produktionsbetrieb abgeleitet. Dürr Systems bietet damit eine der ersten marktreifen Lösungen mit KI an, die in der Lage ist, die Gesamtanlageneffektivität von Lackieranlagen zu erhöhen.

„Bei der Lösung von Dürr ist beeindruckend, in welchem Reifegrad die KI bereits arbeitet und Anomalien prognostiziert werden. Mithilfe dieser technologischen Entwicklung lassen sich enorme Kostenersparnisse erzielen. Ausfälle von Produktionsanlagen werden vermindert, und Materialausschuss wird ebenso auf ein Minimum reduziert“, sagt Jury-Mitglied Prof. Dr. Oliver Niggemann vom Institut für Automatisierungstechnik an der Helmut-Schmidt-Universität (Universität der Bundeswehr) in Hamburg. „Dies ist auch aus Nachhaltigkeitsaspekten wichtig. Der Algorithmus soll sich bald auf andere Kunden, Modelle und Fälle anwenden lassen. Deswegen ist Dürr ein verdienter Gesamtsieger beim Microsoft Intelligent Manufacturing Award 2021.“

„Operative Shopfloor Assistenz“ für die Medizinproduktion

Das Unternehmen Haselmeier A medmix Brand gewinnt gemeinsam mit dem Fraunhofer Technologie-Spin-off plus10 den Preis in der Kategorie „Innovate!“. Die beiden Unternehmen beweisen, dass kontinuierlich lernende Optimierungsregelkreise für automatisierte Produktionsanlagen der Medizintechnik- oder Pharma-Branche einsetzbar sind: Bei der Herstellung medizinischer oder pharmazeutischer Produkte müssen vollautomatisierte Produktionslinien, die unter Reinraumbedingungen laufen und GMP („Good Manufacturing Practice“)-konform sind, trotz dieser schwierigen Randbedingungen rund um die Uhr maximal effizient arbeiten.

Der fortgeschrittene Einsatz von KI in der medizinischen und pharmazeutischen Produktion sowie eine signifikante Produktivitätssteigerung als Use-Case-Ergebnis haben zwei Projektpartnern den Sieg in der Kategorie „Innovate!“ beschert.

Foto: Haselmeier

Mit dem innovativen Software-Tool „Shannon“ werden deshalb Echtzeit-Analysen durchgeführt sowie die technischen Ursachen von Störungen gefunden und priorisiert. Auch dabei hilft die KI: Sie schlägt dem Personal via Smartphone durch eine Zuordnung von Problemlösungswissen die passenden Hinweise und Lösungen für jede Störung vor. Diese Vorschläge werden anschließend durch ein Scoring-Verfahren bewertet und durch maschinelles Lernen wieder in den Kreislauf aufgenommen, wodurch das System immer „intelligenter“ wird.

Standardisierter Digitaler Zwilling

Der Gewinner der Kategorie „Scale!“ ist die Wittenstein SE aus Igersheim mit ihrem Partner Xitaso GmbH. Sie gewinnen den Preis für ihre Anwendung der „Asset Administration Shell“ als standardisiertem digitalen Zwilling, der physische Industrieprodukte mit der digitalen Welt verbindet. In intelligenten Fabriken lassen sich auf diese Weise große Prozessverbesserungen und Effizienzgewinne realisieren. Neue Wertschöpfungspotentiale werden erschlossen.

Der digitale Zwilling sorgt für eine automatisierte Parametrierung digitaler Services in gängigen Plattformen und Gateways für das industrielle Internet der Dinge (IIoT), weil er auf offenen Standards und standardisierten Schnittstellen basiert. So lässt er sich weltweit interoperabel in Produktionsanlagen einbinden. Er vereinfacht die Informationsbeschaffung in der Fertigung massiv. Der digitale Zwilling wird in der Industrial Digital Twin Association e. V. weiterentwickelt, welche Wittenstein als Gründungsmitglied Ende 2020 mit ins Leben gerufen hat.

Digital Twin für Integrated Asset Performance Management

Auch in der Kategorie „Add Value!“ hat ein digitaler Zwilling „das Rennen gemacht“: Der Award geht an die Robert Bosch GmbH und ihren Digital Twin für „Integrated Asset Performance Management“ (IAPM), der Maschinen selbstständig kommunizieren lässt: Statt einfach nur weiterzulaufen, bis es zu Ausfällen kommt, senden die Maschinen rechtzeitig Notrufsignale an das Personal, wenn bestimmte Fehlersymptome auftreten.

So werden verborgene Ineffizienzen und Störungen schneller erkannt, wodurch sich Einschränkungen und Engpässe durch rein digitale Eingriffe in die Fertigung vermeiden lassen. Die neue Lösung läuft auf „Microsoft Azure“ und vereinfacht komplexe Automatisierungsprojekte, indem sie maschinengenerierte Daten sammelt und den Kunden dabei hilft, ihre Produktionsumgebung kosten- oder effizienzoptimal zu betreiben. So entsteht ein Ökosystem, in dem alle Mitarbeitenden im Unternehmen in die Lage versetzt werden, datengestützte Geschäftsentscheidungen zu treffen.

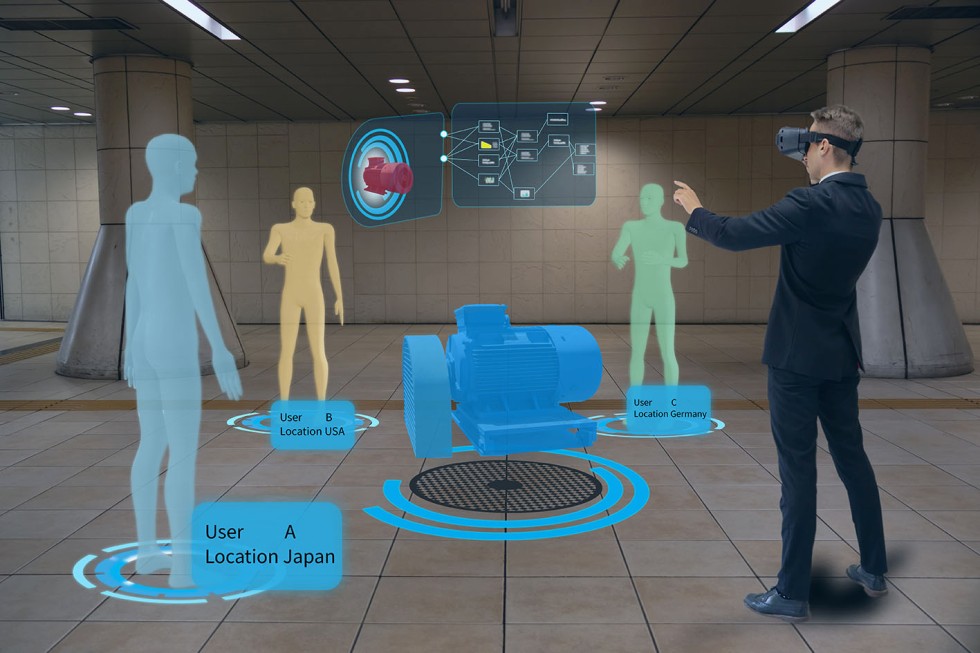

Die Interaktionen mit dem Digitalen Zwilling von Bosch bieten Transparenz über Systeme und Handlungen von Teams diverser Geografien – und dies führt zur Reduktion von Engpässen. Grafik: Bosch

„Mit dem sehr ausgereiften digitalen Zwilling von Bosch und seinen Erkenntnissen in Echtzeit wird die immense Nachfrage von Unternehmen bei der Zusammenführung von physischer und digitaler Welt getroffen. Solche digitalen Zwillinge von Produkten und Prozessen werden unsere Operationen immer weiter nach vorne bringen“, sagt Jury-Mitglied Jochen Gleisberg, Senior Partner Operations bei Roland Berger. „Die Interaktionen mit diesen Modellen spielen dabei eine wichtige Rolle. Die Transparenz über die Systeme und die Interaktion von Teams diverser Geografien vermindert Engpässe. Das in der Anwendung einfach nutzbar zu machen, bringt große Mehrwerte für die Industrie.“

Edge Ecosystem bindet beliebige Endgeräte ein

Der Automobilkonzern BMW Group räumt den Preis in der Kategorie „Envision!“ ab: Mit seinem „BMW Group Edge Ecosystem“ lassen sich beliebige Endgeräte in kompatible Edge-Devices umfunktionieren. Durch die „Zero-Touch-Installation“ können sie voll automatisiert provisioniert werden. Über den „Edge Store“ wird anschließend eine standardisierte globale Software-Verteilung auf die Geräte im Self-Service möglich. Dadurch ist keine IT-Erfahrung notwendig, um die neuesten Technologien wie Container-, Edge- und Cloud-Computing in der Produktion nutzen zu können.

Das „Edge Ecosystem“ hat den Preis in der Kategorie „Envision!“ gewonnen. Es bewirkt, dass unerwartete Produktionsunterbrechungen vermieden und Wartungsaufwände reduziert werden.

Foto: BMW

Das System erlaubt es, dezentral weltweit verteilte Geräte zu verwalten. Applikationen lassen sich innerhalb von Sekunden installieren und konfigurieren. Das dient der Verbesserung der Qualität und der Sicherstellung einer globalen Software-Standardisierung. Das Edge Ecosystem reduziert somit die Aufwände bei der Verwaltung von tausenden von Geräten und erlaubt den einfachen, weltweiten Roll-out von Updates und Innovationen. Unerwartete Produktionsunterbrechungen können vermieden und Wartungsaufwände reduziert werden. Die BMW Group nutzt das System bisher intern. Es steht aber auch externen Partnern und Lieferanten zur Verfügung, die ihre Hard- und Software einfach und ohne Anpassungen in das Edge Ecosystem integrieren wollen.

Automatisierte Reduzierung von Energieverbrauch und Emissionen

Die Wienerberger AG und SAS sind die Preisträger der in diesem Jahr erstmals prämierten Kategorie „Sustainability!“. Das internationale Unternehmen mit Hauptsitz in Wien wird für die Prozessoptimierung zur Produktion von Ziegeln ausgezeichnet, die mit der Hilfe der Integration der Software von SAS erfolgte. Bei der Ziegelherstellung stoßen konventionelle Versuche, den Energieverbrauch und die Emissionen zu reduzieren, schnell an Grenzen oder sind nur über größere bauliche Veränderungen der Anlagen möglich.

Für die großen Schwankungen, die bei der Verarbeitung des natürlichen Rohstoffs auftreten, ist eine ständige Anpassung der Prozessparameter der Schlüssel. Dies läuft zukünftig über Empfehlungen eines datenbasierten Modells in Echtzeit ab. Das Potenzial ist groß. Wienerberger hat deshalb die SAS-Plattform „Viya“ in Microsoft Azure auf einem dedizierten Azure-Kubernetes-Cluster implementiert, um die Datenanalyselösung so schnell und in so vielen Werken wie möglich einzusetzen. Das Ziel sind Energieeinsparungen und weniger Emissionen durch eine datengesteuerte Optimierung der Prozessparameter bei gleichbleibender Qualität.

„Klimaneutralität benötigt als unternehmerisches Ziel einen Zeithorizont und auch eine klare Vorstellung davon, in welchen Schritten dieses Ziel erreicht werden soll“, erklärt Jury-Mitglied Prof. Dr. Julia Hartmann, Professorin für Sustainable Supply Chain Management an der EBS Business School. „Der Ansatz von Wienerberger ist ein erster großer Meilenstein: Die Digitalisierung des Prozesses der Ziegelherstellung bietet eine potenzielle Reduzierung der CO2-Emissionen um weit mehr als die inital gewünschten 5 Prozent.“

Weitere Finalisten: neue Mitglieder für den MIMA Champions Circle

Neben den sechs Gewinnern wird sicherlich auch viel von den weiteren Lösungen zu hören sein, die beim Microsoft Intelligent Manufacturing Award 2021 ins Finale einzogen und beim Pitch Day antraten:

- ABB AG: Real-time fleet monitoring for emissions monitoring systems,

- BASF SE: Simulationen für Designs und automatischer Materialbestimmung,

- Continental Automotive GmbH: Holistisches Industrie 4.0 Öko-System,

- Covestro AG: Zentralisierte Datenarchitektur zur Visualisierung, Untersuchung, Systemfehlerbehebung und Self-Service-Analysefunktionen,

- Diehl Metering: MES Harmonisierung und Blaupause für andere Unternehmen,

- Festo SE & Co. KG: Automation Experience – KI für Automatisierungstechnik,

- Lohmann GmbH & Co. KG: Digitaler Zwilling für energieeffizienten Fertigungsprozesses zur umweltfreundlichen Herstellung von Hybrid-Klebebändern,

- Moryx Industry by Phoenix Contact GmbH & Co. KG: Vernetzte Fertigungsprozesse ähnlich wie „Smart Home“,

- Smart Press Shop GmbH & Co. KG + Syntax: Vollautomatisierte IT Infrastruktur und Produktionsanlage.

Die Finalisten und ihre Ideen werden gemeinsam mit den Gewinnern in den MIMA Champions Circle aufgenommen, der alle Finalisten jedes Jahrgangs in einem exklusiven Netzwerk für die Fertigungsindustrie zusammenführt. Eine Übersicht über alle Preisträger, Finalisten und die Jury mit führenden Expert*innen aus Wirtschaft und Wissenschaft findet sich auf der genannten Webseite.

Der Veranstalter – die Microsoft Deutschland GmbH – wurde 1983 als deutsche Niederlassung der Microsoft Corporation (Redmond, U.S.A.) gegründet. Als weltweit führender Hersteller von produktiven Softwarelösungen und modernen Services im Zeitalter von „Intelligent Cloud“ und „Intelligent Edge“ sowie von innovativer Hardware unterstützt Microsoft seine Kunden, von der digitalen Transformation zu profitieren.

Das könnte Sie auch interessieren:

Virtueller Zwilling des menschlichen Körpers

Digital Twins im gesamten Produktlebenszyklus nutzen

Smarte Algorithmen automatisieren die Produktionsfeinplanung