Arbeitseffizienz und -Qualität steigern trotz wachsender Anforderungen

Um Mitarbeitende bestmöglich zu unterstützen und ihnen die Arbeit zu erleichtern, spielt die digitale Werkerführung in der Industrie 4.0 eine wichtige Rolle. Sie liefert Hinweise und Anleitungen – zum Beispiel, welcher Arbeitsschritt als nächstes durchzuführen ist – und hilft bei der Bewältigung des Fachkräftemangels.

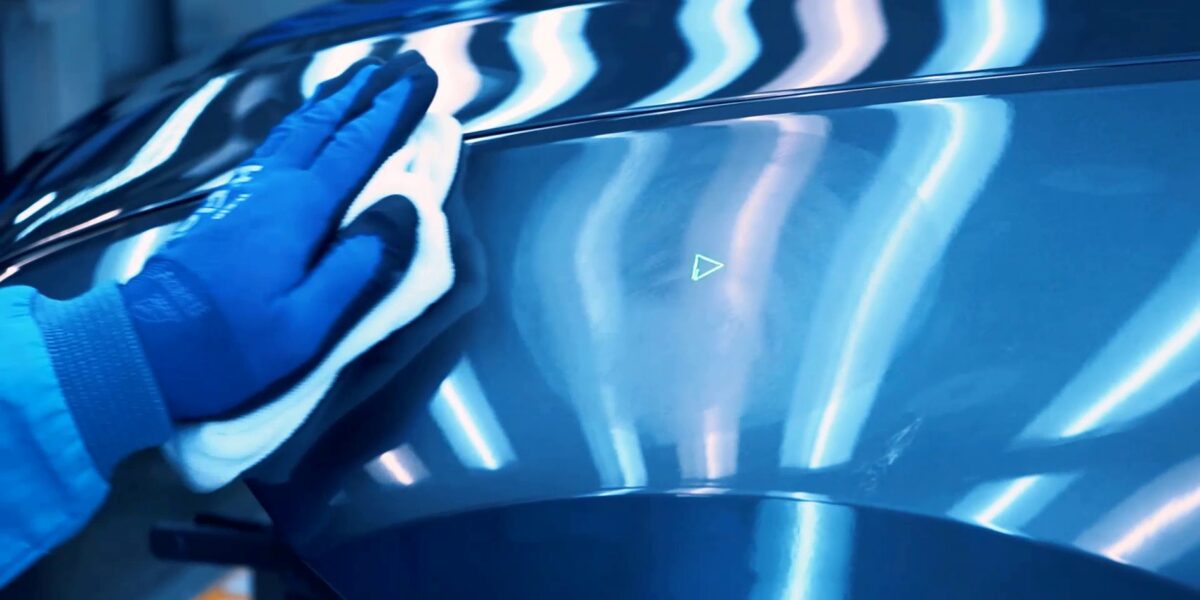

Die Laserprojektion zeigt dem Werker zum Beispiel exakt an, wo der Lack eines Automobils an der Außenhaut poliert werden muss. Grafik: Extend3D

Die Vorgehensweise hat gleich mehrere Vorteile für Fertigungsunternehmen, zum Beispiel in der Automobilindustrie: Sie können nicht nur die Effizienz und Qualität der Arbeit steigern, die die Beschäftigten leisten, sondern darüber hinaus auch die Prozesskette lückenlos dokumentieren.

Abläufe digital abbilden

Werkerführung erfolgte in der Vergangenheit meist analog, zum Beispiel mit einem Handbuch oder laminierten Hinweistafeln, die an der Station ausgehängt wurden. Da die Komplexität in der Produktion stetig steigt und der räumliche Kontext bei manuellen Tätigkeiten immer wichtiger wird, kommt heute digitale Werkerführung wie die dynamische Laser- und Videoprojektion ins Spiel. Sie zeigt Arbeitsanweisungen, CAD-Daten oder andere wichtige Informationen lagerichtig und bei Bedarf bis zum Zehntel-Millimeter-Bereich präzise direkt auf dem Werkstück an – sogar während sich das Bauteil bewegt. So lassen sich auch komplexere Abläufe in der Werkerführung abbilden und hohe Präzision sicherstellen. Außerdem können 3D-Daten im Kontext eines Bauteils beurteilt werden. Sogar eine vollständig automatisierte Projektion auf Basis von Datenprozessen ist möglich.

Welche Vorteile bringt die Projektion?

Die digitale Werkerführung mit dynamischer Laser- und Videoprojektion lässt sich jederzeit schnell an neue Varianten anpassen, was maximale Flexibilität ermöglicht. Dabei bietet sie eine Genauigkeit bis zu 0,1 mm. Mit ihrer Hilfe hat der Mitarbeiter die Hände frei, kann flüssig arbeiten und spart viel Zeit. Audi konnte auf diese Weise zum Beispiel die Effizienz beim Bolzenanreißen im Prototypenbau um 75 Prozent steigern. Die Werker müssen die Anreißpunkte jetzt nicht mehr aufwendig mit der Ständermessmaschine markieren. Stattdessen projiziert der Laser die exakte Position.

Eine komfortable, digitale Werkerführung reduziert das Risiko für Fehler und steigert die Qualität. Sie stellt sicher, dass kein Arbeitsschritt vergessen wird. Je besser die Werkerführung den Monteur unterstützt, desto weniger Vorkenntnisse benötigt er zudem. Auch Mitarbeiter ohne spezifische Ausbildung sind in der Lage, schnell einzusteigen, zumal die intuitive visuelle Anleitung Sprachbarrieren überwindet. So können Unternehmen den Fachkräftemangel besser bewältigen und die hohe Fluktuation in der Montage abfedern.

Wie läuft ein Projekt ab?

Ausgangsbasis für ein Projekt zur digitalen Werkerführung ist in der Regel eine konkrete Problemstellung, mit der sich der Kunde an den Anbieter wendet. Dieser entwickelt daraufhin ein Lösungskonzept. Dafür sammelt er zunächst alle relevanten Informationen, etwa wie die Bauteile aussehen oder welche Herausforderungen die Arbeitsumgebung mit sich bringt. Soll etwa in Farbe projiziert werden, eignet sich ein Videoprojektor besser, bei einer verschmutzten oder staubigen Umgebung sowie höherer Präzision ein Laser. In einer Live-Demonstration vor Ort kann sich der Kunde dann einen Eindruck verschaffen, wie die Projektion unter den Umgebungsbedingungen in puncto Präzision, Schärfe, Kontrast und Wahrnehmbarkeit auf dem eigenen Bauteil aussieht.

Arbeitserleichterung: Eine Schmetterlingsdarstellung der Karosserie verschafft dem Werker zusätzlich Übersicht. Grafik: Extend3D

Vor einer Beauftragung ist noch eine konkrete Planung notwendig. Wie soll die Technologie integriert werden und welche Schnittstellen sind erforderlich? Eignen sich mobile Stand-alone-Systeme oder muss die Lösung fest in die Umgebung eingebaut werden? Wie viele Projektoren sind sinnvoll, um den Prozess optimal zu unterstützen? Welches Referenzierungsverfahren ist empfehlenswert? All dies sind Fragen, die der Partner gemeinsam mit dem Kunden klärt.

Die Einführung einer integrierten Projektionslösung erfolgt dann typischerweise an zwei Terminen: Zunächst installiert das Projekt-Team die Hardware. Meist legt man diese Arbeiten aufs Wochenende oder in die Produktionsunterbrechung, da für einen festen Einbau das Band gestoppt werden muss. Die Inbetriebnahme der Software findet später bei laufender Produktion statt, sodass das Projekt-Team die Schnittstellen und das Tracking testen kann. Der Anbieter begleitet die Einführung mit Schulungen, die in der Regel vor Ort stattfinden. Mobile Lösungen können häufig ohne Projektierung und mit geringem Schulungsaufwand in Betrieb genommen werden.

Bidirektionaler Brückenschlag zwischen analoger und digitaler Welt

Die dynamische Laser- und Videoprojektion bringt digitale Informationen in die analoge Welt. Indem man die digitale Werkerführung mit Werkzeugtracking oder optischer Bauteilerkennung kombiniert, lassen sich Daten aus der manuellen Bearbeitung auch wieder zurück ins digitale Modell überführen. So entsteht ein bidirektionaler Brückenschlag, der es ermöglicht, den gesamten Fertigungsprozess digital abzubilden. Das Werkzeugtracking erfasst genau, welches Tool der Mitarbeiter gerade einsetzt und wie lange es auf einer Position verweilt. Zusätzlich können weitere Prozessparameter übermittelt werden, etwa der Anpressdruck, die Drehzahl oder andere individuelle Daten. So können Unternehmen nicht nur genau dokumentieren, dass ein Werker alle Arbeitsschritte korrekt ausgeführt hat. Die gesammelten Daten lassen sich auch mit anderen Datenquellen korrelieren, KI (Künstliche Intelligenz)-gestützt analysieren oder in einen digitalen Zwilling integrieren.

BMW nutzt diese Option zum Beispiel beim Qualitätssicherungsprozess in der Lackiererei und kombiniert dort Werkzeugtracking mit Werkerführung. Sobald ein Mitarbeiter eine nachzubearbeitende Stelle geschliffen hat, wechselt die Laserprojektion von einem grünen Dreieck in einen grünen Kreis. Der Werker weiß jetzt, dass er hier noch polieren muss. Ist auch dieser Arbeitsschritt abgeschlossen, verschwindet die Projektion ganz. Das digitale Werkzeugtracking dokumentiert zusätzlich auch Prozessparameter – wie den Anpressdruck beim Schleifen und Polieren. Der Autobauer sammelt die Daten und analysiert sie, um die Produktion weiter zu optimieren.

In manchen Fällen kommen jedoch keine Werkzeuge zum Einsatz oder sie eignen sich nicht für das Werkzeugtracking. Wenn sich Anbauteile gut über 2D- oder 3D-Kamerabild erfassen lassen, kann dann klassische oder KI-basierte Bildverarbeitung eine Alternative sein – etwa bei der Anbringung von Klipsen und Stopfen sowie bei der Positionierung oder dem Einlegen von Anbauteilen.

Worauf sollten Unternehmen bei der Wahl des Anbieters achten?

Um sicherzustellen, dass die digitale Werkerführung mit zukünftigen Entwicklungen und Anforderungen skalierbar ist, sollten Unternehmen einen Partner wählen, der verlässlich ist, seine Software langfristig pflegt und kontinuierlich weiterentwickelt. So wächst die Lösung mit, wenn sich die Produktionsumgebung ändert. Wichtig sind Wartungsverträge für Software und Hardware. Sie garantieren unter anderem, dass der Hersteller die Projektionslösung entsprechend anpasst, wenn es zu Updates an den Schnittstellen kommt. Auch die Hardware sollte robust sein. Ein umfangreiches Netzwerk, das einen schnellen Vor-Ort-Service ermöglicht, ist hier von Vorteil.

Konkurrenzfähigkeit steigern mit Datenmanagement

Digitale Werkerführung wird für produzierende Unternehmen künftig immer wichtiger, um die Wettbewerbsfähigkeit zu sichern. Sie trägt dazu bei, trotz wachsender Herausforderungen die Effizienz und Qualität bei manuellen Prozessen zu steigern. Mit digitaler Unterstützung sind neue Mitarbeiter in der Lage, ohne großen Einarbeitungsaufwand sofort einzusteigen, sodass trotz Fachkräftemangel und hoher Fluktuationsrate der Betrieb gesichert ist. Besonders attraktiv ist zudem die Kombination von digitaler Werkerführung mit digitalem Werkzeug-Tracking. So etablieren Unternehmen einen Rückkanal von der analogen in die digitale Welt. Sie gewinnen wertvolle Daten, die sich mit anderen Quellen korrelieren und KI-gestützt auswerten lassen, um die Produktion weiter zu optimieren.

Das könnte Sie auch interessieren:

Die Vision einer autonomen Produktion im Fokus

Zuverlässig inspizierte Turbolader dank Bildverarbeitung

Assistenzsystem bringt Mensch und Maschine in der Fertigung zusammen

Dr. Peter Keitler ist Managing Director bei Extend3D – Part of Atlas Copco Group – mit Sitz in München. Foto: Tom Trenkle Fotografie