Die Vision einer autonomen Produktion im Fokus

Die deutsche Robotik- und Automationsbranche rechnet für 2023 mit einem Wachstum von neun Prozent auf 15,7 Milliarden Euro. Die Leitmesse „automatica“ vom 27. bis zum 30. Juni kommt genau zur rechten Zeit. Sie gilt als Impulsgeber für die Branche.

Ein Highlight, das auf der automatica zu sehen ist: Die "Robo-Dashcam" erfasst datenschutzkonform sicherheitsrelevante Daten und Personen, während eine Roboterzelle in Betrieb ist. So kann das Sicherheitskonzept auch nachträglich noch angepasst werden.

Foto: Fraunhofer IPA

Die Nachfrage nach Robotik und Automation ist weiterhin hoch und die Transformation vieler Kundenbranchen erfordert innovative Automatisierungslösungen. „Die sich abzeichnende Entspannung bei den Lieferketten versetzt die Branche in die Lage, den enorm hohen Auftragsbestand nun sukzessive abzuarbeiten. Weitere Impulse erwarten wir von unserer internationalen Leitmesse automatica, die vom 27. bis zum 30. Juni 2023 in München stattfindet. Vor diesem Hintergrund rechnen wir fest damit, unseren bisherigen Umsatzrekord von 2018 deutlich zu übertreffen und damit die Pandemie endgültig hinter uns zu lassen“, sagt Frank Konrad, Vorsitzender des VDMA Robotik + Automation sowie CEO der Firma Hahn Automation in Rheinböllen. Auch der hohe Auftragsbestand sorgt für positive Stimmung.

Trendthemen der Leitmesse

Die Leitmesse für Smart Automation und Robotik präsentiert in sechs Messehallen alle Neuerungen und Trends der Industrieautomation. Als führende Plattform bildet sie die komplette Wertschöpfungskette ab. Das Spektrum reicht von einzelnen Komponenten über komplette Systeme bis zu schlüsselfertigen Applikationen und hoch qualifizierten Dienstleistungen – und zwar für alle produzierenden Branchen, sogar zunehmend auch weit über das produzierende Gewerbe hinaus. Alle Themen stehen im Einklang mit der Vision einer autonomen Produktion. Die Trendthemen lauten in diesem Jahr: digitale Integration, nachhaltige Produktion und Zukunft der Arbeit. Im Jahr 2022 kamen knapp 30.000 Interessenten zur Messe und besuchten die Ständer der 578 internationalen Aussteller, die rund 66.000 Quadratmeter Ausstellungsfläche belegten. Die automatica findet zeitgleich und unter einem Dach mit der „Laser World of Photonics“ statt – eine Win-Win-Situation für alle Teilnehmer, weil sich die Ausstellungsspektren gut ergänzen.

„Ihr vollständiges Angebot und ihr umfangreiches Rahmenprogramm sichert der automatica die unangefochtene Themenführerschaft. Als ideell-fachlicher Träger freuen wir uns auf ein Innovations-Feuerwerk und zahlreiche Highlights: die Sonderschau ‚Mobile Robots in Production‘, die ,Service Robot City‘ und den dezentralen Umati-Demonstrator mit vernetzten Maschinen. Das macht die automatica zum Pflichttermin“, sagt Patrick Schwarzkopf, Geschäftsführer des VDMA Robotik + Automation. Hinzu kommen die „Test Zone“, die „Start-Up Arena“, die „Machine Vision Expert Huddles“, das „munich_i Hightech Summit“ mit der Sonderschau „AI Society“ sowie das „automatica Forum“.

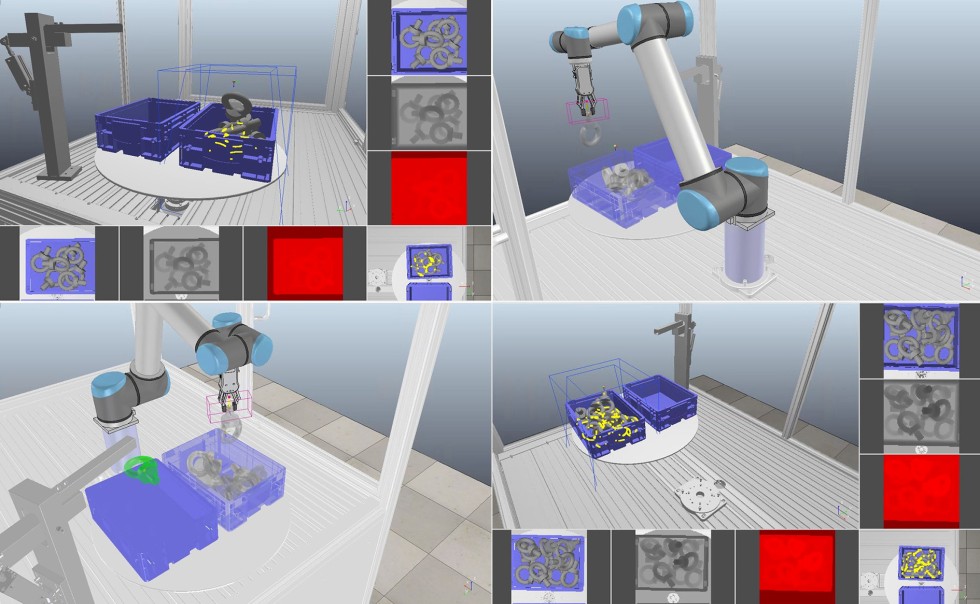

Maschinelles Lernen macht den „Griff-in-die-Kiste“ autonomer, schneller und robuster.

Foto: Fraunhofer IPA/Rainer Bez

Automatisierung von morgen schon heute erfolgreich umsetzen

Unternehmen einen klaren Wettbewerbsvorteil bieten und sie „fit machen“ für die Herausforderungen rund um die Produktion der Zukunft: Mit diesem Leistungsversprechen präsentiert sich auch das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA im Jahr 2023 auf einem großen Stand bei der automatica (Halle A4, Stand 321). Gäste erleben dort Anwendungen rund um Robotik, Automatisierung, Künstliche Intelligenz sowie Reinraumtechnologien und gewinnen neue Einblicke durch regelmäßige Expert Sessions und das Interviewformat „Interaktiv Live“. Elf Exponate zeigen, wie Unternehmen Automatisierungslösungen auf höchstem Niveau umsetzen können. Das Angebot ist vielfältig: Es richtet sich an Unternehmen mit bestehenden Anwendungen, die diese optimieren möchten, und an solche, die ganz neue Anwendungen realisieren möchten.

Schritt 1: Machbarkeit technisch und wirtschaftlich einschätzen

Viele Unternehmen möchten automatisieren, befürchten jedoch technische und wirtschaftliche Fehleinschätzungen. Hierfür gibt es die „Automatisierungs-Potenzialanalyse“ (APA). Das Entwicklerteam geht für dieses kompakte Projektformat direkt in die Unternehmen, analysiert den Status quo und die Produktionsprozesse. Die APA wurde bereits bei über 500 Kunden weltweit für vielfältige Automatisierungsprojekte rund um die Montage eingesetzt. Jetzt ist sie auch für Schweißprozesse verfügbar. Unternehmen erhalten so eine systematische Entscheidungsgrundlage, die das Investitionsrisiko signifikant verringert. Zur Messe steht sie auch als App beim Lizenzpartner Evia zur Verfügung. Unternehmen können somit selbst eine Anwendung analysieren, die sie möglicherweise automatisieren möchten. Neben den Anwendungen Montage und Schweißen erarbeitet das Team aktuell auch eine APA für das Maschinen-Beladen sowie für die Logistik.

Die „Automatisierungs-Potenzialanalyse“ (APA) ist nun auch für Schweißprozesse verfügbar.

Foto: Fraunhofer IPA

Und auch außerhalb von Produktionshallen ist oft mehr Automatisierung gewünscht. Deshalb widmet sich eine Gruppe am Fraunhofer IPA der Entwicklung einer robusten, autonomen Outdoor-Navigation für die Herausforderungen typischer Outdoor-Umgebungen. Eine zentrale Herausforderung bei dieser Navigation sind die unterschiedlichen Licht- und Witterungsbedingungen sowie Untergrundbefahrbarkeiten und Hindernisse. So können bei Intralogistikprozessen zwischen Werkhallen Hindernisse wie Kabelbrücken, Gulligitter, Schlaglöcher oder Stufen und Absätze autonome Systeme vor Schwierigkeiten stellen.

Am Messestand wird der prototypische Outdoor-Roboter „Curt_mini“ vorführen, wie sich solche Schwierigkeiten durch aufeinander abgestimmte Hard- und Software lösen lassen. Vom Feld zurück in die Produktionshallen geht es mit dem Exponat „DesignChain“: Es adressiert die aktuelle Anforderung, dass die Industrie zunehmend kundenindividuelle Produkte kostengünstig und in immer kürzerer Zeit produzieren muss.

Schritt 2: Tragfähige Konzepte erstellen

Erfolgreiche Technologietransfers brauchen eine „wasserdichte“ Planung und Konzeption. Um diese Projektphase gezielt zu unterstützen, präsentiert das Fraunhofer IPA eine auf funktionale Sicherheit (Safety) ausgerichtete Lösung. Sicherheitskonzepte können die Taktzeit einer Roboteranwendung ungünstig beeinflussen. Mit dem Exponat „Robo-Dashcam“ lässt sich dies verbessern. Hierfür erfasst eine Kamera datenschutzkonform sicherheitsrelevante Daten und Personen, während die Roboterzelle in Betrieb ist. Basierend auf diesen Daten kann dann das Sicherheitskonzept auch nachträglich angepasst werden, um die Performance bzw. Taktzeit der Anwendung zu steigern. Bis zu zehn Prozent mehr Produktivität und eine um 54 Prozent reduzierte Zeit für die Risikobeurteilung sind möglich. Die Robo-Dashcam ist Teil von „CARA“ (Computer-Aided Risk Assessment), mit dem das Institut Unternehmen dabei unterstützt, Sicherheitskonzepte systematisch und teilautomatisiert zu erstellen und Performance-Verbesserungen zu ermöglichen. Da das Institut bereits seit 15 Jahren in der internationalen Normung aktiv ist, fließen in alle seine Entwicklungen auch die neuesten Erkenntnisse aus dieser Gremienarbeit ein.

Mit dem geplanten Spin-off „intRAC“ (intelligent Robotic Assemby Cell) gibt es insbesondere für die wirtschaftliche Kabel- und Steckermontage eine modulare Automatisierungslösung, auch für kleine Losgrößen. Das Angebot geht auf die Bedürfnisse kleiner und mittelständischer Unternehmen ein, indem die modulare Roboterzelle flexibel und schnell an verschiedene Produkte angepasst werden kann. Dies ermöglicht den Unternehmen, bereits mit einem System verschiedene Varianten zu fertigen und damit planbare Investitionsentscheidungen zu treffen. In die Ausgründung fließt Expertenwissen aus nunmehr 15 Jahren rund um die Montageautomatisierung und Software-Entwicklung für diesen Bereich ein.

Schritt 3: Technische Machbarkeit experimentell oder simulativ absichern

Ist die grundsätzliche Idee abgesichert und liegt ein Konzept zur Anwendungsrealisierung vor, geht es um das Prüfen der Machbarkeit. Ein Exponate am Stand ist „AI Picking“, der KI-basierte Griff-in-die-Kiste. Der Einsatz von KI, oder genauer von deren Teilgebiet Maschinellem Lernen, macht die Anwendung autonomer, schneller und robuster. Wie das konkret aussieht, zeigt das zweigeteilte Exponat.

Mit virtuellen Machbarkeitsuntersuchungen können Unternehmen schnell und ohne Investitionen in Material die Machbarkeit einer Griff-indie-Kiste-Anwendung prüfen lassen. Grafik: Fraunhofer IPA

Der eine Teil mit klassischem Griff-in-die-Kiste führt vor, wie Objekte aus Kisten mit gemischtem Inhalt zuverlässig erkannt und gegriffen werden. Zudem werden Verhakungen automatisch erkannt und die Entnahmebahn des Roboters so geplant, dass sich die Verhakung löst. Der andere Exponatsteil zeigt, wie unterschiedliche Gebinde auf einer sortenreinen Palette erkannt und gegriffen werden. Ein Roboter schichtet die Gebinde passend um. Zum Angebot rund um das zuverlässige Greifen nahezu beliebiger Objekte gehören auch virtuelle Machbarkeitsuntersuchungen. Unternehmen können so schnell und ohne Investitionen in Material die Machbarkeit einer Griff-in-die-Kiste-Anwendung prüfen lassen. Sie erhalten Aussagen über das passende Zellenlayout, die Hardware, die Greifbarkeit vieler Werkstückgeometrien und weitere Informationen wie mögliche Taktzeiten, Verfügbarkeiten und Griffe pro Stunde. So liegt eine umfassende Analyse als Entscheidungsgrundlage vor.

Schritt 4: Konzepte in der Produktion implementieren

Schließlich bietet Fraunhofer auch umfangreiche Möglichkeiten zur finalen Realisierung einer Anwendung. Wie das aussehen kann, ist beispielhaft mit drei Exponaten zu sehen. So adressiert die Software „pitasc“ eine häufige Hürde für die Montageautomatisierung, nämlich die Variantenvielfalt, die bisher mit hohen Programmieraufwänden einhergeht. Diese Aufwände machen den Einsatz von Robotik schnell unwirtschaftlich.

Genau hier setzt die Software an: Eine Montageaufgabe muss nicht mehr Punkt für Punkt programmiert werden. Stattdessen erfolgt die Programmierung relativ zum Werkstück strukturiert und modular basierend auf Daten, die Sensoren am Roboter liefern. Vorgefertigte, wiederverwendbare Programmmodule helfen dabei, insbesondere knifflige, kraftgeregelte Montageanwendungen schneller als bisher umzusetzen und ermöglichen eine effiziente Anpassung an neue Varianten. So können zum Beispiel die Position des Roboters, die Vorrichtungen und sogar der Endeffektor ohne Neuprogrammierung gewechselt werden.

Erfolgreicher Technologietransfer: 50 Jahre Robotik am Fraunhofer IPA

Viele der beschriebenen Exponate sind Ergebnisse und Belege eines erfolgreichen Technologietransfers und gewinnbringender Anwendungsentwicklungen rund um die Robotik am Fraunhofer IPA. Die Abteilung Roboter- und Assistenzsysteme blickt in diesem Kontext auf eine bereits 50-jährige Erfolgsgeschichte zurück. Und das wird groß gefeiert: Aus diesem Anlass wird es von 26. bis zum 29. September 2023 eine Festwoche geben. Sie steht ganz unter dem Motto #whatsnextrobotics – denn auch wenn der Blick zurück wichtig ist und das Erreichte gefeiert werden soll, ist der Blick in die Zukunft viel entscheidender, um zu zeigen, wie das Fraunhofer IPA die Robotik von morgen schon heute gestaltet und bereit für die Praxis macht.

Das könnte Sie auch interessieren:

Anomalien smart erkennen dank KI-unterstützter Bildverarbeitung

Schnell und einfach: Produktionsprozesse mit Industrierobotern

Sensorik als Qualitäts- und Automatisierungstreiber in der Produktion