CFK & Co.: Welche Werkstoffe machen die besten Autos der Welt so schnell?

Außergewöhnlich schnell und zugleich „supersicher“ sind Formel-1-Autos. Doch wie lässt sich diese Leistung erzielen? Neben der Performance des Motors und des Fahrwerks spielt ebenso das Chassis eine bedeutende Rolle. Und überall kommen Leichtbauwerkstoffe mit ins Spiel.

Je leichter, desto schneller: Die Materialauswahl für den Formel-1-Wagen vereint maximale Gewichtsreduktion und höchstmögliche Sicherheit für den Fahrer.

Foto: Avigator Fortuner/Shutterstock.com

Um die nötige Performance zu erreichen, werden die Bauteilwerkstoffe anhand ihrer mechanischen Eigenschaften und ihrer Dichte ausgewählt – denn je leichter sie sind, desto schneller kann das Auto fahren. „Leistungsgewicht“ (auch Masse-Leistungs-Verhältnis) lautet das Zauberwort – dies ist der Quotient aus Masse und Leistung eines Fahrzeugs und wird meistens in Kilogramm pro Kilowatt angegeben. Der Carbonfaser-Werkstoff ist für Chassis-Bauteile seit längerem das Material der Wahl. Aber welche Metalle werden im Auto verbaut und wie werden sie „in Form“ gebracht?

Was zeichnet die „Krone des Motorsports“ aus?

Die Formel 1 fasziniert. Sie gilt als „Champions League des Motorsports“, eine einzigartige Kombination aus Technologie, Geschwindigkeit, Präzision und Wettkampf. Die Rennserie vereint die besten Fahrer und Ingenieur-Teams mit den komplexesten Autos und natürlich auch mit dem meisten Geld – ein einziger F1-Wagen kostet drei bis vier Millionen Euro.

Auf über 1.000 PS bringt es ein Formel-1-Auto. Bei 10-mal mehr Leistung als ein Standard-Pkw wiegen die F1-Fahrzeuge jedoch nur die Hälfte. 2022 lag das Mindestgewicht bei 798 kg, inklusive Fahrer. Den Großteil macht die Motoreinheit aus, denn sie muss laut Reglement mindestens 150 kg wiegen. Bei allen anderen Bauteilen wird so viel Masse wie möglich gespart. Das geht einerseits durch eine kluge Werkstoffauswahl und andererseits durch ein effizientes Design. Neben der Gewichtsreduktion steht aber auch immer die Sicherheit im Fokus.

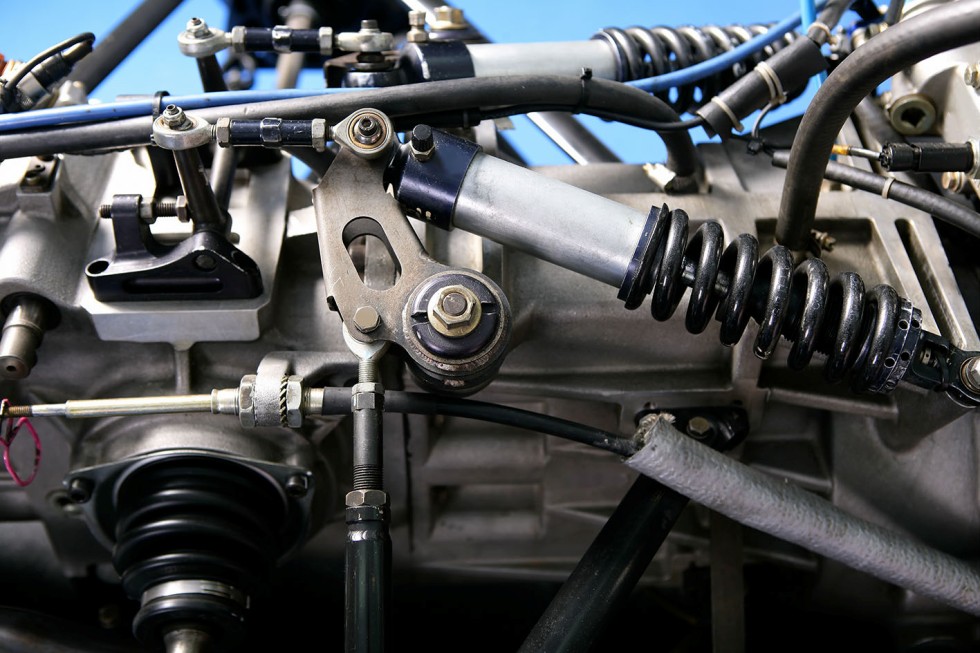

Detailansicht eines Formel-1-Motors, der eine Leistung von über 1.000 PS zur Verfügung stellt. Er besteht aus unzähligen verschiedenen Materialien: diversen Metallen und Legierungen, seltenen Erden, Kunststoffen, Carbon und Keramik.

Foto: lunamarina/Shutterstock.com

Abgesehen vom Getriebe, Motor und der Radaufhängung ist ein Formel-1-Auto größtenteils aus kohlenstofffaserverstärktem Kunststoff (CFK) gefertigt. Der auch „Carbon“ genannte Werkstoff zeichnet sich durch eine hohe Steifigkeit und Festigkeit bei sehr geringem Gewicht aus und ist somit perfekt geeignet. Aber bei den im Rennen auftretenden extremen mechanischen und thermodynamischen Anforderungen kommen die Ingenieure nicht darum herum, auch spezielle leichte Metalle einzusetzen.

Jedoch: So hoch entwickelt der Werkstoff für die Boliden auch sein mag – die F1-Bauteile werden oft auf handelsüblichen CNC-Maschinen gefertigt. Bisweilen werden diese von den Teams ausgetauscht und durch angepasste Technik ersetzt. Auf diese Weise kann auch ein herkömmlicher Fertigungsbetrieb in den Genuss kommen, eine Maschine zu erwerben, auf der zuvor Hochleistungskomponenten für die F1 gefertigt wurden. Einige bestens qualifizierte Drehmaschinen aus einem Formel-1-Rennstall werden derzeit auf einer Industrieauktion versteigert.

Spezielle Metalle für das 10.000-teilige Herzstück

Die Leistung für die Boliden kommt aus dem hoch entwickelten V6-Hybrid-Motor mit 1,6-Liter-Hubraum. Diese besonderen Triebwerke dürfen nur von Herstellern gefertigt werden, die von der FIA (Fédération Internationale de l’Automobile – ein internationaler Dachverband von Automobilclubs und Motorsport-Vereinen mit Sitz in Paris) zugelassen sind. Derzeit sind Mercedes, Ferrari, Renault und Honda in der Formel 1 aktiv. Ab 2026 werden es sechs Hersteller sein: Audi und RB Powertrains/Ford haben sich neben den vier etablierten registrieren lassen. Jedes F1-Team kann nur Motoren von einem dieser Hersteller beziehen. Die individuelle Aufgabe der Teams besteht dann darin, das gesamte Auto um diesen Motor herum zu bauen.

Die „Power Unit“ des Weltmeister-Wagens von 2021, der „Mercedes W12“, besteht aus 10.000 Einzelteilen. Im FIA-Reglement ist detailliert festgelegt, welches Teil aus welchem Material hergestellt und wie gefertigt sein muss. Die Power Unit besteht hauptsächlich aus Metallen. Durch die umfangreich verbaute Elektronik ist es nicht möglich, sie alle aufzuzählen.

Titan bzw. Titanlegierungen werden für viele Motorteile und für die Radaufhängung verwendet, da dieser Werkstoff eine hohe Zähigkeit, Festigkeit und Duktilität bietet und darüber hinaus korrosionsbeständig ist. Um Gewicht zu sparen, sind weniger stark belastete Teile, wie der Zylinderkopf, aus Aluminium gefertigt. Die Kurbel- und Nockenwellen werden aus einem einzigen Stahlwerkstück hergestellt.

Wenn die Zahnräder glühen: höchste Anforderungen an die Getriebe

Nach dem Motor ist das Achtgang-Getriebe das zweitschwerste Bauteil. Über 2.000-mal schaltet ein Fahrer beispielsweise im gut 300-km-langen Rennen von Silverstone in Großbritannien. Das „geht auf die Zahnräder“, die hohe Belastungen und Hitze aushalten müssen. Sie bestehen aus hochfestem Stahl und müssen nach jedem Rennen gewechselt werden.

Im Gegensatz dazu soll ein Getriebegehäuse die ganze Saison „durchhalten“. Es muss möglichst steif sein, denn an ihm hängt die Hinterachse. Es wird daher aus Titan und CFK gefertigt. Die Antriebswellen sind aus Stahl hergestellt. Für Bauteile, die sich nicht im Additive Manufacturing fertigen lassen, ist jede Stahllegierung erlaubt. Die schwächer belasteten Getriebeteile werden aus Aluminium, aber ebenso aus speziellen hochfesten Kunststoffen hergestellt.

Welche Rolle übernehmen präzise CNC-Maschinen?

Die Bauteile eines Formel-1-Autos müssen präzise und sicher in einer Prototypen- bis Kleinserienfertigung hergestellt werden. Die rasante Forschung und Entwicklung sowie jährliche Regeländerungen durch die FIA stellen eine weitere Herausforderung dar. Von den Maschinen ist also höchste Flexibilität gefordert. Handelsübliche, jedoch hochwertige CNC-Anlagen sind in der Lage, diese Anforderungen zu erfüllen. Und: so spektakulär die Bauteile, so simpel die Maschinen, die zur Herstellung der Hochleistungskomponenten beitragen.

High-End-Bauteile entstehen auf handelsüblichen Maschinen: Die CNC-Drehmaschine „Hardinge Elite 27 MS“ ist eine Hochpräzisions-Bearbeitungsanlage für diverse Materialien. Sie stammt aus einem F1-Rennstall und steht aktuell zur Auktion.

Foto: Surplex

Für die Fertigung der rotationssymmetrischen Teile, wie Kolben, Kurbel-, Getriebe-, und Antriebswellen sowie Radnaben, werden CNC-Drehmaschinen verwendet. Durch den Einsatz verschiedener Werkzeuge ist die Bearbeitung einer Vielzahl von Werkstoffen möglich. Und weil die Maschinen aus einem F1-Rennstall sehr hochwertig sind sowie ordnungsgemäß gewartet und gepflegt wurden, können sie sehr viele Jahre lang zuverlässig arbeiten. Werden diese durch neuere Anlagen ersetzt, gelangen sie auf den Gebrauchtmaschinenmarkt. Denn ein F1-Rennstall fungiert in diesem Fall auch nur als metallbearbeitender Betrieb.

Beim Industrieauktionshaus Surplex sind zurzeit CNC-Dreh- und Werkzeugmaschinen aus einem Formel-1-Rennstall erhältlich. Die Auktion läuft noch bis zum 23. März 2023. Die knapp 50 Posten befinden sich in Redcar and Cleveland, North Yorkshire, England. Dazu gehören fünf Drehmaschinen von Hardinge und Hitachi. Diese sind besonders hochwertig und für ihre Präzision und Robustheit bekannt. Ergänzt wird das Auktionsangebot durch eine große Anzahl von Zubehör (Spannzangenhalter, Bohrköpfe, Mikrotaster, Schrumpfhalter, Backen-Futter und Schraubstöcke). Betriebe haben so die Chance, ihren Anlagenpark durch flexible Fertigungsmaschinen zu ergänzen. Und die faszinierende Vergangenheit der Anlagen gibt es in diesem speziellen Fall gratis mit dazu.

Das könnte Sie auch interessieren:

Wenn jedes Gramm zählt: Werkzeuge für schnelle Elektromobile

Dennis Kottmann ist Head of Marketing bei Surplex in Düsseldorf, einem führenden europäischen Industrieauktionshaus.